Qualità ed esperienza i nostri valori aggiunti, la robotica il nostro credo

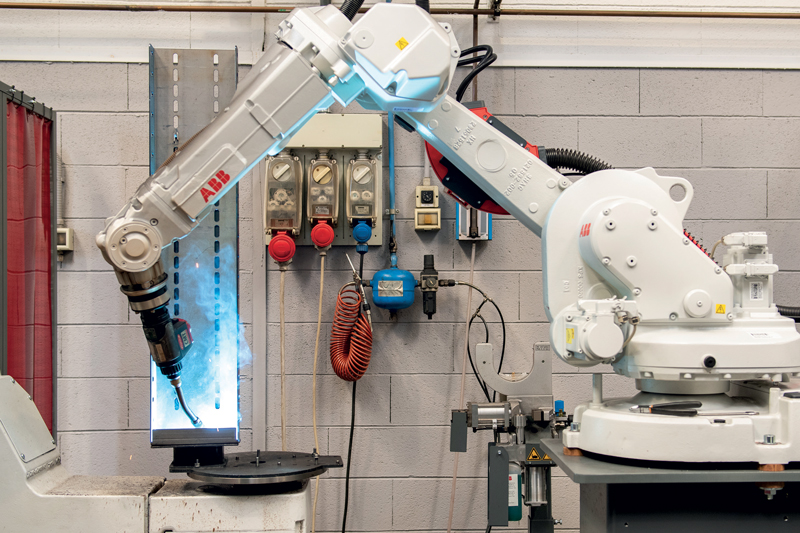

Innovazione, automazione, robot e competenza; sono questi gli ingredienti di una ricetta vincente che da oltre trent’anni guida Metal Master nella sua attività dedita alla produzione conto terzi di prodotti metallici di qualità assoluta. Ce lo racconta il signor Renato Chiesa, titolare dell’azienda che incontriamo per la seconda volta a distanza di quasi vent’anni, cioè da quando venne installato in azienda uno dei primi sistemi automatizzati per taglio laser della lamiera piana. Oggi sono tre innovative stazioni robotizzate di saldatura a 11 assi targate ABB a portarci a visitare nuovamente quest’azienda bresciana.

Da allora, Metal Master ha proseguito lungo quel cammino di evoluzione tecnologica che oggi le consente di mixare sapientemente la lavorazione della lamiera con quella dei tubi per creare carpenterie metalliche di qualità assoluta, veri e propri pezzi finiti, non semilavorati. È questo il valore aggiunto di una realtà produttiva in cui, da sempre, la tecnologia viene suffragata dalla competenza e dell’esperienza di chi dal 1990, anno della nascita di Metal Master, ha saputo fare scelte lungimiranti e, per certi versi, coraggiose. Tutto ci riporta quindi al signor Chiesa, imprenditore con la “I” maiuscola come ci dirà lui stesso in seguito e uomo schietto e diretto, piacevole da intervistare e ascoltare.

Oggi, in Metal Master, i robot sono parte fondamentale nella maggioranza delle lavorazioni, dalle più complesse a quelle più semplici come lo scarico delle curvatubi.

Metal Master è dedita alla produzione conto terzi di prodotti metallici di qualità assoluta.

Anche 100 pezzi, purché siano ripetitivi nel tempo

“Siamo contoterzisti!” esordisce il signor Chiesa. “Come tali, realizziamo ogni cosa ci venga richiesta e per i settori più diversi, dall’automotive, al motociclo, all’arredamento, ai magazzini automatici per la logistica industriale; qualsiasi cosa, purché si tratti di lavoro ripetitivo e vi spiego subito il perché. Ho iniziato a lavorare da giovane e ho sempre lavorato tantissimo maturando un’esperienza e una competenza sui processi produttivi tale da permettermi di fondare questa azienda nel 1990. Ho sempre creduto nella tecnologia e soprattutto nell’automazione tant’è che appena è stato possibile abbiamo acquistato un sistema di taglio laser automatico e il nostro primo robot di saldatura grazie ai quali ho toccato con mano tutti i benefici dell’automatizzazione. I timori per la scommessa fatta erano tanti, soprattutto in virtù dell’impegno economico preso, ma sono stato ben felice di aver compiuto queste scelte perché ho visto man mano triplicarsi il lavoro e innescarsi quel processo evolutivo dell’officina che ci ha portato fin qui. Oggi non potrei più fare a meno di determinate tecnologie e soprattutto dei robot, ormai divenuti parte fondamentale nella maggioranza delle lavorazioni, dalle più complesse come la saldatura, a quelle più semplici come lo scarico delle curvatubi. Un robot antropomorfo costituisce addirittura il cuore operativo di uno dei sistemi laser di taglio tubo che abbiamo in officina”.

“L’automazione ci ha permesso di incrementare la produttività, efficientare l’intero iter produttivo dell’officina e assicurare una qualità assoluta delle lavorazioni e dei particolari prodotti” prosegue Chiesa. “Ma l’automazione ha le sue regole; in Metal Master, infatti, privilegiamo, anzi è condicio sine qua non, la ripetitività delle commesse, condizione imprescindibile per rendere conveniente e riuscire a sfruttare al meglio il potenziale del nostro parco macchine in cui la robotica, come detto, la fa da padrone. A noi non interessano quantità enormi da produrre, bastano anche 100 pezzi, l’importante è che siano ripetitivi nel tempo in modo da ammortizzare al meglio quelle fasi di avviamento del ciclo produttivo che un sistema automatizzato e le celle robotizzate di saldatura, in particolare, richiedono. Penso per esempio alla programmazione o allo sviluppo delle maschere di attrezzaggio necessarie al posizionamento dei pezzi da saldare che richiedono uno studio piuttosto approfondito e oneroso. Oggi il lavoro del terzista è proprio questo, tante commesse fatte da quantitativi non ingenti, fatte oggi per domani, per le quali la componente legata alla complessità di pezzi è un altro fattore da considerare. Fermo restando la ripetitività, a volte prendiamo in considerazione anche quei lavori per cui, nonostante i quantitativi esigui, occorre realizzare un numero cospicuo di saldature per cui l’uso dei robot risulta ancora conveniente”.

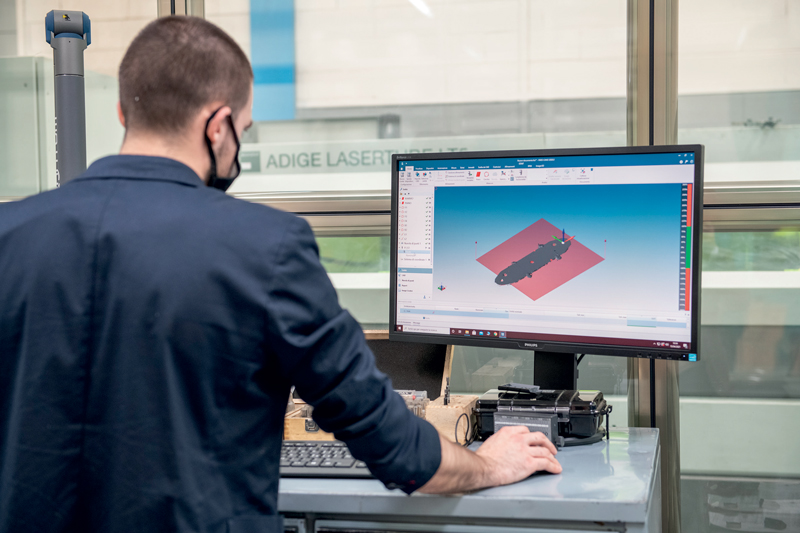

Gestione e industrializzazione del prodotto

Non è dunque la lavorazione in sé a richiedere la ripetibilità delle commesse, bensì tutta la fase preparatoria delle macchine e della saldatura robotizzata, in particolare, proprio per ammortizzarne i costi che non sempre sono riconosciuti a cuor leggero dalla clientela. “La messa a punto del processo non è così banale – prosegue Renato Chiesa – occorre prima comprendere come poter realizzare e poi assemblare una carpenteria che sovente può richiedere anche più fasi di saldatura e diverse attrezzature di posizionamento che noi realizziamo rigorosamente al nostro interno in base ai progetti 3D dei pezzi che riceviamo dai clienti. Quegli stessi che però non prendiamo a scatola chiusa ma gestiamo e industrializziamo facendo leva sul nostro know how e sul back ground di competenze maturato in oltre trent’anni di attività. Direi che esiste una vera a propria partnership con i nostri clienti che sempre più frequentemente si aspettano da noi proprio questa fase di co-design preventiva volta a ottimizzarne i progetti in base alle specifiche funzionalità e alle tecnologie di cui disponiamo per trasformarli in pezzi concreti. C’è una vera ottimizzazione dei progetti che parte dalla loro funzionalità per arrivare a mettere a punto l’iter produttivo migliore che garantisca un oggetto di qualità, affidabile, rispondente alle aspettative e prodotto nel modo più conveniente possibile con le tecnologie di cui disponiamo in officina”.

Oggi, soprattutto nelle grandi aziende, chi lavora in ufficio tecnico non ha magari mai lavorato in officina e quindi può non conoscere le tecnologie con cui vengono prodotti determinati pezzi. A volte, quindi, le scelte di design prese per ottenere un determinato aspetto estetico o una particolare geometria si scontrano con delle problematiche produttive reali. “Noi, da sempre, diamo il nostro contributo per ovviare a queste situazioni – spiega ancora il signor Chiesa – perché, a volte, un semplice accorgimento può migliorare sensibilmente la funzionalità di un pezzo e, allo stesso tempo, semplificarne il ciclo produttivo; l’uso di un tubolare anziché una lamiera piegata può per esempio irrobustire una struttura e diminuire le fasi necessarie a produrla. In pochi si soffermano sul fatto che la sedia su cui sono seduti è, in realtà, uno spezzone di tubo tagliato a misura e piegato in modo da unire aspetto estetico, robustezza e qualità”.

Sono tre innovative stazioni robotizzate di saldatura a 11 assi targate ABB a portarci a visitare nuovamente Metal Master.

Le tra stazioni Function package ABB differiscono per la taglia del robot antropomorfo IRB e i posizionatori integrati.

Quanti vantaggi con il giusto mix tra tubo e lamiera

In quest’ottica di ottimizzazione dei pezzi è fondamentale per Metal Master – quale ulteriore testimonianza della lungimiranza del signor Chiesa – avere a disposizione in officina sia macchine per lavorare i tubi (sistemi lasertubo e curvatubi) che macchine per processare la lamiera piana. “Per noi è un vantaggio enorme – spiega il titolare di Metal Master – poiché se non potessimo processare entrambi questi elementi, combinandoli, non riusciremmo a garantire un prodotto finito nell’accezione più completa e severa del termine. Mi spiego meglio: mixando questi due elementi possiamo fornire le migliori risposte sia in termini di resistenza, di qualità e di finitura dei pezzi, sia sotto l’aspetto della convenienza economica del ciclo produttivo creando, allo stesso tempo, le condizioni per sfruttare in modo ottimale i robot di saldatura. Al giorno d’oggi, la qualità è il principale biglietto da visita per un’azienda come la nostra e il poter contare sui Function package ABB e i generatori Fronius CMTi ci pone nelle migliori condizioni per affrontare la fase di saldatura e assemblaggio dei pezzi che considero fondamentale per lavorare serenamente garantendo qualità e puntualità nelle consegne”.

L’uso del Joistick nella programmazione ad autoapprendimento e i nuovi controller IRC5 ABB assicurano un’elevata facilità di impiego.

La fase di co-design preventiva con il cliente ha l’obiettivo di ottimizzare i progetti in base alle specifiche funzionalità e alle tecnologie disponibili in officina.

Un Imprenditore con la “I” maiuscola

Il valore aggiunto del pezzo finito – e non del semilavorato – parte da lontano e dalla volontà del signor Chiesa di essere autosufficienti per la stragrande maggioranza delle lavorazioni essendo fortemente convinto della validità di poter eseguire tutte le lavorazioni al proprio interno, senza demandarne in outsorcing alcuna (se non quelle più particolari), per poter gestire e armonizzare le tempistiche di ogni fase produttiva garantendo così il rispetto delle date di consegna e dell’aspettativa qualitativa dei pezzi prodotti. “Il servizio che forniamo è completo anche di imballaggio dei pezzi o dei kit di montaggio che, pensando per esempio agli elementi d’arredo, arrivano nei negozi imballati e pronti da assemblare” spiega ancora il signor Chiesa che prosegue: “Il mio obiettivo è quello di lavorare bene e di farlo sempre; non ho l’ambizione di ingrandirmi e far crescere Metal Master più di quanto non abbia già fatto in questi tre decenni di storia aziendale, anche perché più si diventa grandi e maggiori sono le problematiche da gestire. Preferisco essere un Imprenditore con la “I” maiuscola piuttosto che industriale con la “i” minuscola. Oggi Metal Master è una realtà produttiva armonizzata, potrei quasi dire in perfetto equilibrio, con un flusso di lavoro efficace ed efficiente grazie all’automatizzazione piuttosto spinta dei vari processi. Non cambierei una virgola di quanto fin qui compiuto e delle scelte fatte in questo arco di tempo; ognuna, a suo modo, è stata fondamentale. La tecnologia laser, per esempio, è per noi imprescindibile per precisione, convenienza e flessibilità soprattutto se paragonata ai metodi tradizionali usati in precedenza. Rispetto allo stampaggio non ha i costi delle attrezzature e degli stampi e quindi, al netto della manutenzione ordinaria, ha portato un vantaggio enorme se contestualizzato nel mercato attuale fatto di frenesia e bassi numeri.

Le piccole quantità si facevano anche prima ma in modo più artigianale e oneroso. Nel contesto attuale, la crescita del costo delle materie prime deve essere compensata ancor più dalla riduzione degli scarti e dei costi di rilavorazione che pesano in modo importante sul costo del prodotto. Ecco un’altra buona ragione per credere nell’automazione e nei robot, soprattutto per una fase così delicata come la saldatura per cui abbiamo puntato su stazioni veloci e con un processo controllato per garantire i clienti”. Sono tre stazioni di saldatura robotizzate Function package ABB praticamente uguali, fatta eccezione per la taglia del robot antropomorfo IRB e i posizionatori integrati, tutte equipaggiate con tecnologia di saldatura Fronius CMTi, come spiegato dal signor Chiesa: “Integrano tre robot differenti semplicemente perché sono stati acquistati e installati in momenti diversi; la sostanziale differenza sta nella dimensione e nella tipologia di posizionatore di asservimento cui sono abbinati. Nella prima cella abbiamo scelto un tornio da 1.600 mm ma per questioni dimensionali e di praticità, per le celle successive, abbiamo poi preferito un posizionatore a tavola rotante poiché garantisce massima accessibilità al pezzo e la possibilità di caricare e scarica la stazione in tempo mascherato mentre il robot salda. In una parola, produttività”. Strategica la scelta di equipaggiare tutte le celle con lo stesso generatore di saldatura Fronius CMTi garantendosi così il vantaggio di avere un unico linguaggio di programmazione semplice e intuitivo per tutte le applicazioni e di avere tre celle praticamente intercambiabili entro un determinato range dimensionale dei pezzi. “L’uso del Joistick nella programmazione ad autoapprendimento e i nuovi controller IRC5 ABB hanno permesso anche a me di imparare velocemente” afferma Chiesa.

Tutte le celle di saldatura sono equipaggiate con lo stesso generatore Fronius CMTi per avere un unico linguaggio di programmazione semplice e intuitivo.

Lo stesso linguaggio di programmazione consente a Metal Master di avere tre celle praticamente intercambiabili entro un determinato range dimensionale dei pezzi.

Continuità, efficienza e innovazione

Ma l’eccellenza per Metal Master sta negli standard che le tre stazioni di saldatura ABB sono capaci di garantire, sintetizzabili in tre parole chiave: continuità, efficienza e innovazione. Iniziamo proprio da quest’ultima; nella saldatura la qualità dei processi è fondamentale. Nel tempo, le soluzioni e gli equipaggiamenti hanno permesso all’azienda di conquistare nuovi clienti e produzioni che richiedono alta qualità estetica. Ne è testimone la crescita nella produzione dei manufatti in acciaio inox e alluminio. Parlando invece di efficienza si torna al tema degli scarti e della possibilità di commettere degli errori che, nel quotidiano possono costare molto soprattutto in termini di riprogrammazione dei cicli di saldatura, cosa scongiurata dal fatto che le stazioni ABB sono dotate di unità di centratura laser “Bullseye” capaci di correggere in automatico le geometrie dopo un urto fortuito del robot.

Infine, la continuità; in Metal Master hanno cambiato le prime stazioni robotizzate dopo 25 anni di lavoro e le attrezzature studiate nel tempo sono state riutilizzate subito sulle nuove celle. Non hanno quindi dovuto sostenere costi perché la meccanica di bordo dei posizionatori è sempre la stessa e facilmente condivisibile con aziende dotate delle stesse stazioni che collaborano con Metal Master. Non sono poi da sottovalutare i benefici derivanti dal progetto Industria 4.0 che in Metal Master sono anche di stimolo per tenere sotto controllo e anticipare le perdite di efficienza. Con ABB oggi le stazioni sono connesse al loro servizio post vendita che permette di prevenire situazioni che si possono tradurre in guasto e comunque di diagnosticare a distanza soluzioni in caso di fermo macchina che consente, di conseguenza, di ottimizzare la ripartenza degli impianti.

È dunque anche alla luce di tutto ciò che, parlando di scelte fatte e rivelatesi vincenti, occorre senza ombra di dubbio inserire quella di ABB, “con cui ci siamo sempre trovati bene sia a livello tecnologico che umano, tant’è vero che negli anni siamo diventati buoni amici” racconta ancora il signor Chiesa. “Non le nascondo però che in passato sono stato tentato di prendere in considerazione robot di colori differenti ma alla fine ha prevalso il buon senso e ho preferito restare nella nostra zona comfort per continuare a essere quella realtà produttiva, armonizzata e in equilibrio capace di garantire quel valore aggiunto della qualità che da sempre ci contraddistingue. Da Imprenditore guardo al futuro con fiducia, gli stimoli al miglioramento non mancano, soprattutto pensando ai processi digitali e all’impiego di strumenti software come Robot Studio di ABB che permette di simulare e programmare i cicli sin dalla fase di industrializzazione dei prodotti, ma questa sarà, con ogni probabilità, una nuova storia da raccontare in un terzo articolo da scrivere”. •