Tutti i vantaggi di un processo integrato

È il 1929 quando Carlo Travaini fonda la Costruzioni Meccaniche Carlo Travaini per la produzione di pompe e turbine in conto terzi. Oggi, dopo quasi cent’anni di storia, Pompetravaini è uno dei principali costruttori al mondo di pompe per vuoto ad anello di liquido e pompe centrifughe, ed esporta i propri prodotti in oltre 80 paesi. Abbiamo incontrato Federico Travaini, Vicepresidente e quarta generazione della famiglia Travaini attiva in azienda, e Stefano Garofalo, Direttore di Produzione, per approfondire uno degli ultimi investimenti aziendali: un laser L5 Salvagnini con magazzino LTWS.

Pompetravaini viaggia in direzione del controllo totale sul prodotto, per migliorarne la qualità, estenderne la possibilità di personalizzazione e ridurre i vincoli collegati alla catena di fornitura.

Federico Travaini e Stefano Garofalo, Direttore di Produzione, davanti al sistema L5 Salvagnini.

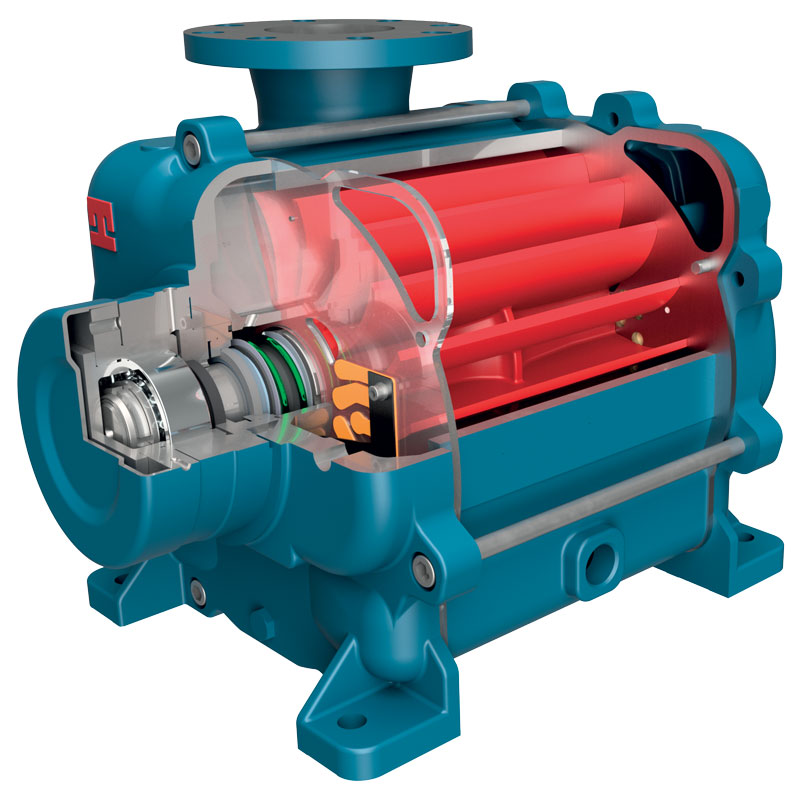

Lo stabilimento Pompetravaini di Castano Primo in provincia di Milano, con i suoi 160 dipendenti, è la principale sede dell’azienda: un vero gioiello di tecnologia e organizzazione. È qui che si sviluppa il prodotto e si realizza la produzione delle circa 15.000 pompe che, ogni anno, Pompetravaini esporta in oltre 80 paesi. Con un fatturato di circa 30 milioni di euro, 250 dipendenti e sedi operative in USA, Canada, Francia, Germania, Olanda, India, Turchia e Polonia, Pompetravaini è oggi uno dei marchi di riferimento nel mercato mondiale delle pompe e dei sistemi ingegnerizzati per vuoto, delle pompe centrifughe e multistadio.

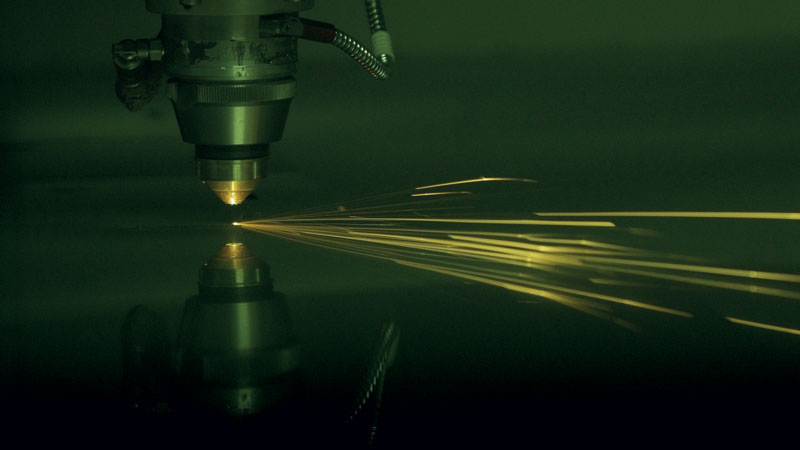

“La presenza locale ci permette di rispondere alle esigenze specifiche di alcuni territori,” racconta Federico Travaini. “Per esempio, nei nostri stabilimenti USA produciamo i Dynaseal, i nostri gruppi di ricircolo a vuoto con olio: un prodotto dedicato in particolare al Nord America, dove per l’anello di liquido si tende ad utilizzare l’olio piuttosto che l’acqua”. L’installazione, nel 2013, di un laser CO2 aveva permesso a Pompetravaini di apprezzare le potenzialità della tecnologia, ma soprattutto di snellire alcuni flussi e processi produttivi: la reingegnerizzazione di alcuni prodotti e l’internalizzazione della produzione di alcuni componenti avevano consentito di ridurre la filiera di lavorazione. Negli ultimi anni però iniziavano a emergere anche alcuni limiti del sistema: ai tempi ciclo estremamente lunghi del CO2 si sommava l’assenza di un cambio pallet, che riduceva sensibilmente la disponibilità del laser. “È stato a quel punto che abbiamo conosciuto Salvagnini,” interviene Stefano Garofalo. “Dopo una attenta fase di studio abbiamo deciso di investire in un nuovo sistema laser fortemente automatizzato, che ci garantisse anche di sfruttare tutti i vantaggi della digitalizzazione del processo produttivo”. La soluzione scelta da Pompetravaini è un laser L5, un sistema ad alte dinamiche particolarmente performante su spessori sottili e medio-sottili, con campo di lavoro 3.000 x 1.500 mm e sorgente 6 kW ad alta densità di potenza. Un magazzino LTWS, in una configurazione con 10 vassoi, alimenta il laser con cicli rapidissimi. Un dispositivo di sorting manuale TN agevola le attività di separazione dei pezzi tagliati dallo scheletro, parallelizzandole all’avanzamento del job di taglio. TN è affiancato da PDD, un semplice monitor touch che consente agli operatori di identificare ciascuna parte prelevata, di etichettarla e di impilarla senza errori. L’automazione di carico/scarico accoppiata al magazzino è stata, per l’azienda milanese, un fattore abilitante che ha aumentato l’autonomia del sistema di taglio, permettendo di sfruttare l’impianto oltre i tradizionali orari di officina e di avere sempre disponibili materiali e spessori diversi per lavorazioni just in time, riducendo i tempi di attesa per l’approvvigionamento della lamiera.

“È un investimento forse sovradimensionato rispetto alle nostre necessità attuali, ma siamo convinti L5 possa essere il driver di una crescita importante, perché la ricerca e lo sviluppo passano anche attraverso queste acquisizioni,” racconta ancora il Direttore di Produzione. “La scelta di L5 rappresenta la filosofia aziendale: pensiamo agli investimenti come a un passe-partout,” aggiunge Travaini. “L5 ci garantisce estrema flessibilità, e abbiamo scelto un allestimento molto ricco che enfatizzi al massimo questa caratteristica. Quando si fa un investimento non si può guardare solo al ROI, perché questo indice, puramente numerico, trascura tutte le potenziali crescite e stimoli che si generano quando si tocca con mano una nuova tecnologia”.

Pompetravaini è uno dei marchi di riferimento nel mercato mondiale delle pompe e dei sistemi ingegnerizzati per vuoto, delle pompe centrifughe e multistadio.

Pompetravaini taglia soprattutto acciaio inox tra 0,5 e 15 mm, e arriva ai 20 mm per l’acciaio al carbonio; le prestazioni di L5 sono ovviamente impressionanti per quanto riguarda efficienza e produttività, con tempi ciclo di circa l’80% inferiori al passato.

L’automazione di carico/scarico accoppiata al magazzino è stata un fattore abilitante che ha aumentato l’autonomia del sistema di taglio.

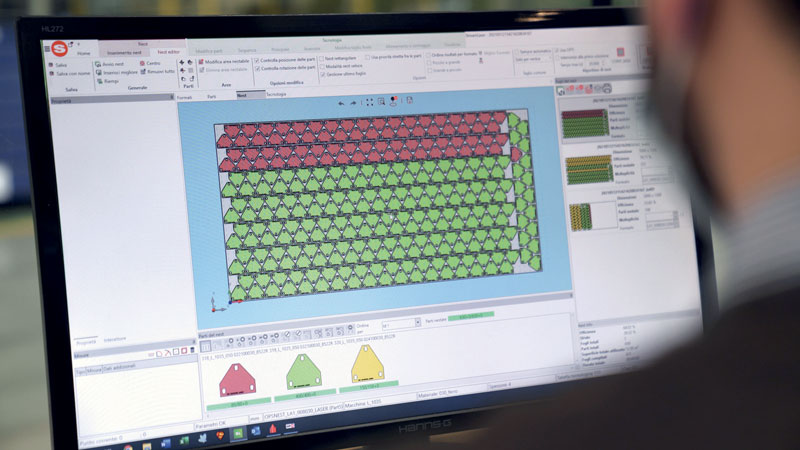

L’inserimento a ERP di un ordine viene trasmesso automaticamente ad OPS, che in automatico genera i nesting e li inserisce in lista di produzione.

Un sistema laser all’avanguardia

L’installazione di L5 in Pompetravaini si è conclusa nella tarda estate 2020, e questi primi mesi di lavoro con il nuovo sistema hanno confermato la bontà del progetto. “Tagliamo soprattutto acciaio inox tra 0,5 e 15 mm, e arriviamo ai 20 mm per l’acciaio al carbonio. E le prestazioni di L5, rispetto a quelle del nostro vecchio CO2, sono ovviamente impressionanti per quanto riguarda efficienza e produttività, con tempi ciclo di circa l’80% inferiori,” spiega Garofalo. “Abbiamo migliorato considerevolmente la nostra autonomia e la nostra flessibilità: il magazzino LTWS ci permette di gestire senza intoppi una produzione continua, perché la sua doppia baia di carico/scarico ci consente di gestire sia la produzione presidiata che quella non presidiata. Ma anche alcune opzioni della macchina si sono dimostrate fondamentali in questo senso: il cambio ugello automatico ANC ci dà la possibilità di produrre senza dover mai interrompere il ciclo, e di gestire completamente in automatico sia le differenze di materiali che di spessori, mentre il sensore APC2 monitora e corregge in tempo reale le fasi di sfondamento e di taglio, per raggiungere sempre la massima qualità”. L’automazione consente di modificare la strategia in base alle esigenze contingenti. Nelle produzioni non presidiate le lamiere tagliate tornano ad essere stoccate nel magazzino LTWS, mentre nel turno diurno il sorting avviene in tempo reale grazie al TN, su cui sono immediatamente istradate le lamiere tagliate per far fronte a progetti urgenti e prototipazione: spesso in Pompetravaini il processo di progettazione, taglio e prelievo del prodotto pronto all’uso ha un lead time totale di pochi minuti. “Abbiamo potuto apprezzare una serie di vantaggi del nuovo laser sia in termini di processo che in termini economici,” aggiunge Travaini. “La disponibilità di L5 e la sua produttività hanno permesso di ridurre ulteriormente la catena della subfornitura, riducendo i costi e i tempi di approvvigionamento e migliorando il controllo sul prodotto. E ci ha permesso di proseguire nell’attività di redesign dei nostri prodotti: è il caso dei basamenti, che erano realizzati tagliando e assemblando delle travi a C. Oggi sfruttiamo il laser che ci permette di realizzare i basamenti partendo da lamiera e non più da profilati. Al tempo stesso, il laser garantisce la precisione necessaria dei particolari per la successiva fase di saldatura robotizzata. Oggi produciamo un basamento in 5 min, e in 5 min dobbiamo essere in grado di rifornire il robot con gli 11 o 12 componenti di lamiera che lo costituiscono: siamo più reattivi e il costo del prodotto è diminuito”. Pompetravaini ha sfruttato questa fase di reindustrializzazione anche per ridurre al minimo i codici necessari alla produzione. La standardizzazione migliora lo sfruttamento della lamiera, riduce il rischio di errore nella manipolazione e permette di lavorare in modo più efficiente in saldatura. “In generale abbiamo ridotto lo sfrido di circa il 20% sfruttando il taglio in comune, modalità di lavoro molto semplice da utilizzare con il software di programmazione STREAMLASER di Salvagnini, che ci ha permesso di eliminare la gran parte delle cornici di taglio fino a 6 mm di spessore. È un vantaggio in senso assoluto, e con il costo attuale delle materie prime pesa ancora di più. Per ridurre i costi operativi abbiamo anche dotato L5 di opzione ACUT, e sostanzialmente tagliamo in aria compressa tutti i materiali fino a 3 mm di spessore. Con l’aria compressa oggi realizziamo, per esempio, un elemento decorativo: la targhetta Pompetravaini che caratterizza tutte le nostre pompe non aggiunge valore al prodotto, e siamo soddisfatti di averne ridotto anche l’impatto economico. Infine, abbiamo migliorato sensibilmente la fase di prototipazione, come nel caso delle pompe per vuoto della nuova serie X, che hanno la parte idraulica ricavata da lamiere di acciaio inox. La prototipazione è fondamentale nel nostro lavoro: rivolgersi a un terzista per ogni singola piastra, per poi chiedere ulteriori piccole modifiche, rende il processo oneroso in termini di tempi e costi. Prototipare una pompa e provare diverse idrauliche in sequenza, sviluppandone di nuove con i feedback ottenuti dalle precedenti, è un altro vantaggio impagabile”.

La programmazione è indipendente dall’impianto, la produzione stessa e il sorting sono in tempo

Il laser L5 Salvagnini con magazzino LTWS installato presso lo stabilimento Pompetravaini di Castano Primo.

Organizzare la produzione e digitalizzare i processi

L’officina Pompetravaini è estremamente ordinata, con un layout produttivo molto compatto, studiato per minimizzare le movimentazioni dei materiali e del personale. “Siamo fieri del nostro layout produttivo, ma il miglioramento deve essere continuo”, continua Travaini. “È per questo che continuiamo a modificarlo: il layout è funzionale all’efficienza di un’azienda, così come l’ordine e la pulizia. Sono dettagli che contribuiscono a ridurre gli sprechi: la resa del personale aumenta, così come la sicurezza”. “La scelta del magazzino LTWS si giustifica anche da questo punto di vista,” interviene Garofalo. “Privo di automazione e senza cambio pallet il vecchio impianto era spesso in attesa, con parametri di efficienza molto bassi, e gli operatori erano obbligati a scaricarlo rapidamente per far ripartire la macchina. Il nuovo impianto ci ha permesso di organizzare con i fornitori l’arrivo della lamiera in pallet pronti per essere caricati a magazzino, migliorando l’efficienza, eliminando gli imballaggi intermedi e riducendo l’impatto ambientale. Il laser può lavorare senza pause, 24 ore su 24: la programmazione è indipendente dall’impianto, la produzione stessa e il sorting sono in tempo mascherato grazie all’automazione di carico/scarico. Abbiamo anche una pressa piegatrice vicina all’area di scarico: la lamiera può essere subito piegata e, se deve essere saldata, può essere subito caricata sull’impianto di saldatura robotizzata. Lungo l’intero ciclo di lavorazione lamiera credo che i materiali siano movimentati, complessivamente, per non più di 4 m. E abbiamo anche ridotto catena di fornitura e lead time: il tempo di attraversamento per produrre i basamenti oggi è di circa 30 min, mentre il lead time del fornitore esterno era di circa un mese.”

Pompetravaini è da sempre un’azienda 4.0: magazzini automatizzati, muletti a guida laser e FMS sono inseriti nel layout produttivo sin dai primi anni 2000. Questo approccio si è riverberato anche sul software: l’ERP è connesso a tutte le macchine utensili installate, cui invia le missioni da realizzare durante la giornata. E senza che alcun operatore sia coinvolto nel processo di creazione delle liste di produzione: una volta ricevuto l’ordine del cliente si innesca un processo automatico che permette di andare direttamente in produzione. Il contesto ideale per OPS, il software Salvagnini per la gestione della produzione.

“La scelta di dotare L5 di OPS è stata del tutto naturale,” racconta ancora il Direttore di Produzione. “OPS ci permette di gestire rapidamente e senza sforzo la produzione, anche con nesting dinamici: possiamo organizzare dei codici riempitivi per ottimizzare al massimo lo sfruttamento della lamiera, possiamo aggregare ordini diversi in base agli spessori e al materiale. La tracciabilità è garantita dalla marcatura, con cui identifichiamo tutti i componenti. E nella fase di sorting OPS rende disponibili le informazioni su PDD, un monitor touch che aiuta gli operatori a identificare ciascuna parte prelevata, a etichettarla, a impilarla senza errori”.

“A livello infrastrutturale eravamo già pronti per OPS,” aggiunge Travaini. “Il nostro obiettivo ora è quello di eliminare completamente la carta in ogni reparto, per far sì che le informazioni siano sempre in real-time. Abbiamo la necessità di produrre in 24 ore su commessa, e non è realistico farlo se le informazioni rimangono vincolate al cartaceo, al telefono o alla mail: le informazioni devono essere disponibili in un hub centrale, il nostro gestionale, che le deve far arrivare in real-time dove servono, quando servono. Già oggi gran parte dell’azienda funziona con questa logica, e all’inserimento di un ordine cliente in 24 ore i componenti critici realizzati su commessa – per esempio la girante di una pompa centrifuga – sono pronti”.

Pompetravaini realizza circa il 50% della propria produzione su commessa, e OPS è uno strumento determinante in un contesto così variabile: l’inserimento a ERP di un ordine viene trasmesso automaticamente ad OPS, che in automatico genera i nesting e li inserisce in lista di produzione.

“Il prodotto, da un punto di vista produttivo, è praticamente trasparente,” dice ancora il Vicepresidente. “La reattività della nostra infrastruttura digitale ci ha permesso di ridurre al minimo i semilavorati intermedi, perché possiamo produrre just in time il componente finito: eliminiamo una fase di lavorazione, a volte due. E se, in contesti di urgenza, produciamo uno scarto, l’operatore che deve sostituirlo lo ritrova senza soluzione di continuità nella propria lista di produzione. Un ambiente di lavoro organizzato significa qualità, che a sua volta significa riduzione degli errori”.

Il futuro è ora

Pompetravaini viaggia in direzione del controllo totale sul prodotto, per migliorarne la qualità, estenderne la possibilità di personalizzazione e ridurre i vincoli collegati alla catena di fornitura. “Dal punto di vista produttivo puntiamo a una maggior integrazione,” dice Garofalo. “Stiamo riflettendo sull’opportunità di sostituire la nostra piegatrice con una cella robotizzata per ridurre ulteriormente il lead time. E vogliamo investire in formazione, perché vogliamo coinvolgere sempre più lo staff in questa mentalità snella, just in time: in un futuro sempre più prossimo sarà determinante sfruttare al meglio la tecnologia disponibile per rispondere più rapidamente al cliente”. “La digitalizzazione dei processi di acquisto nel settore B2C spinge in questa direzione: ci piacerebbe consegnare praticamente just in time rispetto all’emissione dell’ordine. Crediamo sarà questo a fare la differenza: riusciremo a mantenere la nostra posizione sul mercato solo se saremo in grado di consegnare le nostre pompe con lead time ancora più contenuti. Non saremo più noi a dettare i tempi di consegna, sarà il cliente a farlo: noi saremo pronti. Qualità, costi sostenibili sono le nostre principali leve di marketing, e lo saranno anche in futuro. Ma sarà l’estrema rapidità a renderci insostituibili per i nostri clienti,” conclude Travaini.