L’automazione della piegatura? Si realizza ascoltando il cliente

Nel Tech Talk che ha visto protagonisti Simone Buscarini e Pierluigi Vaghini di AMADA Italia e Andrea Buttazzoni di M.C.M. abbiamo affrontato i temi chiave per incrementare l’efficienza di processo quando si parla di piegatura della lamiera: l’automazione, il setup utensili, la digitalizzazione e l’interconnessione ‘intelligente’ tra il sistema ERP e le macchine AMADA.

La piegatura è sempre più l’ago della bilancia quando si parla di efficienza di processo nel campo della lavorazione della lamiera. In particolare, il tema della piegatura automatizzata costituisce, in molti casi, l’elemento attorno al quale si gioca la partita. Come approccia questo tema AMADA? Come lo declina all’interno della propria gamma di prodotti?

Simone Buscarini “È proprio così: la piegatura è diventata una fase fondamentale per perseguire l’efficienza all’interno del processo produttivo, un passaggio determinante per ridurre i costi e fornire massima qualità ai clienti. Sono temi molto sentiti dagli imprenditori di oggi, temi che AMADA approccia mettendo il cliente al centro dei propri ragionamenti. Mi spiego meglio: solitamente noi partiamo ascoltando e analizzando le necessità dei clienti e facendo tesoro di quanto condiviso con loro. Le principali richieste implicano la necessità di avere macchine collaborative, semplici da utilizzare e sfruttare, macchine che garantiscano qualità, precisione, efficienza e flessibilità, sia sui piccoli lotti sia sui lotti di grandi dimensioni.

Ci confrontiamo sui problemi da risolvere, sia nelle fasi a monte (il taglio del pezzo) sia nelle fasi a valle (saldatura o assemblaggio) della piegatura, in maniera da poter proporre macchine che si possano integrare al meglio con tutte queste fasi.

Lo scopo è quello di pensare, progettare e applicare strumenti, o funzioni, che possano fare la differenza, che possano soddisfare le aspettative e permettere così di guadagnare tempo e denaro. I nostri consulenti, siano essi commerciali o tecnici, hanno un ruolo fondamentale: ascoltare i clienti e riportare le indicazioni giuste alla nostra azienda.

Da tutto questo lavoro nascono le nostre macchine. Oggi la gamma di prodotti AMADA include soluzioni manuali (macchine idrauliche tradizionali, ibride e elettriche) e soluzioni robotizzate. Da diversi anni stiamo sviluppando soluzioni ad elevato contenuto tecnologico e con un alto livello d’integrazione tra le macchine e l’ufficio tecnico. Siamo stati i primi a puntare sul cambio stampi in automatico e nel caso delle celle robotizzate abbiamo aggiunto anche il cambio gripper. Questi sistemi, comandati da un software offline, permettono di aumentare l’efficienza delle macchine assicurando, allo stesso tempo, un grado di flessibilità unico.

In poche parole vogliamo garantire ai nostri clienti, o a chi si approccia a noi, qualità, flessibilità, produttività, costanza e guadagno di tempo e denaro. Oltre al fatto di essere padroni del know-how di piegatura, un patrimonio inestimabile vista la difficoltà nel reperire personale qualificato pronto a dare il proprio contributo”.

Parlando di automazione nella piegatura, testimonial AMADA importante è sicuramente M.C.M. di San Daniele del Friuli. Chiediamo al signor Andrea Buttazzoni, Presidente della società, di parlarci della loro attività, con un focus particolare proprio sul tema dell’automazione, che so essere piuttosto diffusa all’interno della loro produzione, e della piegatura automatica.

Andrea Buttazzoni “Ringrazio per l’opportunità di far conoscere la nostra azienda e la nostra tecnologia, in questo caso automatizzata dal taglio alla piegatura con impianti AMADA. M.C.M. è un’azienda presente sul mercato da oltre 28 anni nell’ambito della carpenteria leggera di precisione e qualità. Da una ventina d’anni stiamo investendo su macchine per la lavorazione della lamiera, partendo dal taglio (punzonatrici, combinate, laser) e abbinando sempre tecnologie per automatizzare la produzione sulle 24 ore. Ad ogni impianto si aggiunge anche lo scarico del pezzo singolo. Nel corso degli anni abbiamo trasferito questo sistema di tecnologia, cioè l’automazione, nel settore piegatura, abbinando alle tradizionali presse piegatrici impianti nuovi con cambio stampi in automatico, isole robotizzate totalmente indipendenti dal cambio stampi in automatico fino ad arrivare alla piegatura con asservimento di robot antropomorfo”.

Scendendo più nel dettaglio vorrei capire meglio quali sono state le esigenze di piegatura sottoposte da M.C.M. e con quali soluzioni ha risposto AMADA in virtù del fatto che in officina si passa dalla cella robotizzata alle piegatrici con il cambio stampi automatico, tutto armonizzato in un contesto produttivo completamente integrato.

Andrea Buttazzoni “Nel tempo si è creata l’esigenza di snellire e semplificare l’esecuzione delle campionature e dei piccoli lotti (sempre più frequenti nel nostro settore). Ci siamo consultati con AMADA per capire come e con quali macchine si potevano semplificare tali processi. Abbiamo riscontrato che con il supporto di un software in grado di riprodurre a monte le varie problematiche, creando le simulazioni per poi replicare i programmi a bordo macchina, i tempi e le difficoltà si riducevano. I vantaggi sono stati immediati: diminuzione dei tempi di attrezzaggio in primis e campionature di pezzi unici corretti e precisi, grazie alla pressa piegatrice HD-ATC. Per fare un confronto: una piegatrice standard (con programmazione eseguita a bordo macchina e relativo attrezzaggio) con operatore esperto richiede un tempo minimo di un’ora prima di poter iniziare la produzione, mentre con il nuovo sistema si parla di pochi minuti, avendo la sicurezza di produrre anche il lotto 1”.

Pierluigi Vaghini “La fase d’ascolto delle esigenze di M.C.M. ci ha permesso di costruire un progetto quasi sartoriale atto a risolvere le loro richieste. Insieme abbiamo valutato la reale necessità di realizzare la prototipazione della fase di piegatura in ufficio tecnico, in modo virtuale. Ciò consente di gestire i problemi intrinsechi della produzione senza avere fermi macchina; tutti i test vengono svolti attraverso il software che permette di verificare la buona riuscita delle parti senza sprecare nemmeno un minuto di produzione e senza impiegare pezzi piani per le prove di piegatura. Il know-how necessario a realizzare tutto questo è a disposizione di chiunque debba operare sul lotto in oggetto. È facile intuire che spostando tutta la prototipazione dal reparto produttivo all’ufficio tecnico, il rendimento giornaliero degli impianti cresca in modo importante. L’interconnessione ‘intelligente’ tra il sistema ERP e le macchine AMADA viene poi garantito attraverso il connettore AOM (Amada Order Manager). Infine, insieme ad M.C.M. abbiamo gestito e risolto uno dei punti chiave che influenza in maniera decisiva il rendimento produttivo, ovvero il tool setup. Con l’installazione di HD-ATC, HG-ARs ed EG-AR è possibile effettuare cambi di produzione rapidi, automatici e con tempi di realizzazione costanti. L’operatore esperto si occupa della gestione del flusso produttivo e non è più relegato ad una sola pressa piegatrice”.

L’efficienza della piegatura, in un mercato fatto di piccoli lotti e di campionature, passa ormai necessariamente dall’abbattimento dei tempi morti e, di conseguenza, dal riattrezzaggio automatico della piegatrice. Se non erro siete partiti da lì con la ormai famosa piegatrice HD-ATC. È corretto?

Andrea Buttazzoni “Ovviamente per noi è stata una vera rivoluzione riuscire in tempi brevissimi a produrre campionature e lotti di piccoli numeri, abbattendo notevolmente i tempi morti per l’attrezzaggio e le prove di piegatura. La cosa che ci ha stupito più di tutte è stata la facilità, la costanza e la precisione di esecuzione nella ripetibilità dei lotti. Con HD-ATC abbiamo trovato quello che cercavamo”.

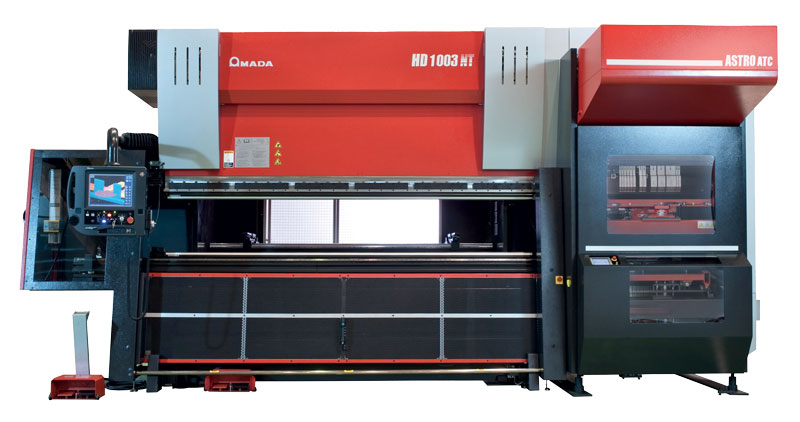

Simone Buscarini “Comprendere bene le esigenze dei clienti è per noi una priorità assoluta. Diversi anni fa abbiamo capito quanto fosse necessario avere un sistema che potesse cambiare gli stampi in automatico, in quanto la contrazione dei lotti aveva diminuito l’efficacia delle celle di piegatura. Da qui è nata la soluzione Astrocell, una macchina elettro-idraulica da 100 ton e 3 metri, asservita da cambio stampi in automatico, cambio gripper e programmazione offline. Dopo qualche anno è arrivata la seconda rivoluzione rappresentata dalla piegatrice HD-ATC, di cui abbiamo parlato fino ad ora. Andrea e Luca sono stati i primi a credere in questa innovazione. Hanno capito fin da subito quali fossero sia la qualità delle nostre macchine, ma soprattutto le potenzialità dei sistemi automatici utilizzati nella produzione di tutti i giorni. Spesso le rivoluzioni passano dal credere ed accettare nuove abitudini e nel caso di M.C.M. questi muri sono stati abbattuti senza troppe remore. La naturale evoluzione dei nostri prodotti e la continua ricerca ci ha portato poi a poter proporre la piegatrice HG-ATC (da 1003 o 2204) e la nuovissima HRB-ATC, di cui vi parlerò a breve. Si tratta di due soluzioni robotizzate complete di cambio stampi automatico, cambio gripper automatico, controllo dell’angolo e aree di carico/scarico personalizzabili, la prima incentrata sulla produzione di pezzi piccoli e complessi, mentre la seconda di pezzi medi ed allo stesso tempo complessi. Ci siamo poi spinti oltre con la HG-Rm che è ideale per pezzi medio/grandi pesanti oppure stretti e lunghi. Anche in questo caso abbiamo reso automatico il cambio degli organi di presa. E per ultima, la soluzione ABS-R. Una soluzione robotizzata completamente personalizzabile, dove il cliente può scegliere la macchina, la portata del Robot e tutti gli altri elementi identificativi per una cella. Come vi dicevo, la nuova arrivata in casa AMADA è la pressa piegatrice con cambio stampi automatico HRB-ATC. Una macchina idraulica che utilizza utensili con attacco Promecam, completa di sistema cambio stampi che consente di montare gli stampi anche manualmente, sfruttando così anche il parco utensili preesistente presso il cliente. La nuova HRB-ATC è dotata di controllo numerico AMADA AMNC 3i, utilizzabile nella versione Full oppure Lite. Un sistema di Auto Crowning nuovo che garantisce precisione e costanza di piega; una meccanica completa che permette di trovare tutte le soluzioni di appoggio possibili. Insomma, una scelta completa e vincente per tutti gli imprenditori”.

Parliamo invece di piegatura robotizzata: che tipo di soluzione è installata in M.C.M. e soprattutto, quali vantaggi ha portato all’attività quotidiana?

Andrea Buttazzoni ”L’esperienza accumulata con HD-ATC ci ha permesso di spingere questa tecnologia verso un’ulteriore automazione. Nel corso degli ultimi anni abbiamo inserito in azienda due nuovi impianti automatici robotizzati: HG-ARs e EG-AR. Il primo dedicato alla produzione di pezzi di media grandezza, mentre il secondo si occupa della produzione di pezzi di piccole dimensioni. Attualmente i nostri impianti robotizzati lavorano h24 minimizzando i tempi morti, carico e scarico pezzi, consentendo una fluidità costante nella produzione e abbattendo notevolmente scarti e, soprattutto, il danneggiamento di attrezzature e stampi”.

Pierluigi Vaghini “Effettivamente uno dei punti deboli di tanti sistemi disponibili sul mercato per la piegatura robotizzata è rappresentato dalla gestione dei cambi di produzione. Il mercato oggi ci propone sempre più spesso la necessità di realizzare lotti piccoli, costruiti con materiali e spessori diversi. Ragion per cui diventa fondamentale la virtualizzazione efficiente del prototipo virtuale in ufficio tecnico, ma non solo: anche l’ottimizzazione del setup macchine deve essere svolto dai robot, in modo performante, preciso e completo. Tutti i sistemi tecnologici presenti in HG-ARs e EG-AR sono preparati per realizzare al meglio il lotto che gli viene sottoposto.

Non è più necessario l’intervento umano per realizzare programmazione in ‘teaching’. Tutto il know how necessario è a disposizione dell’azienda che sceglie i nostri sistemi”.