Controllo di rotture casuali in produzione di pezzi stampati

Alastampi si è avvalsa del software di simulazione AutoForm Forming per analizzare, prevedere e correggere i problemi di formatura prima della costruzione degli utensili. È stato effettuato, inoltre, uno studio per capire perché alcune parti sono state scartate a causa di rotture in una delle pareti verticali, arrivando a una soluzione che ha migliorato la produzione di Alastampi.

Ogni esperto di stampi conosce molto bene quella piacevole sensazione di soddisfazione che prova quando dopo settimane di duro lavoro lo stampo inizia a muoversi e a produrre pezzi stampati di alta qualità. Sfortunatamente quel momento speciale non durerà per sempre perché in molti casi dopo un po‘ di tempo qualche problema di stampaggio può attirare di nuovo la sua attenzione. Come può essere? Come è possibile che un‘attrezzatura che stava stampando pezzi nella stessa gamma di qualità produca ogni tanto uno scarto? Non c‘è nessun mistero dietro questo; ogni attrezzista sa che le condizioni di produzione sono fuori dal suo controllo e recuperare una situazione in cui lo stampo quasi perfetto produce scarti casuali può essere davvero costoso. In questo articolo, voglio condividere l‘esperienza che gli esperti di Alastampi hanno avuto quando la qualità del pezzo stampato è scesa sotto i limiti.

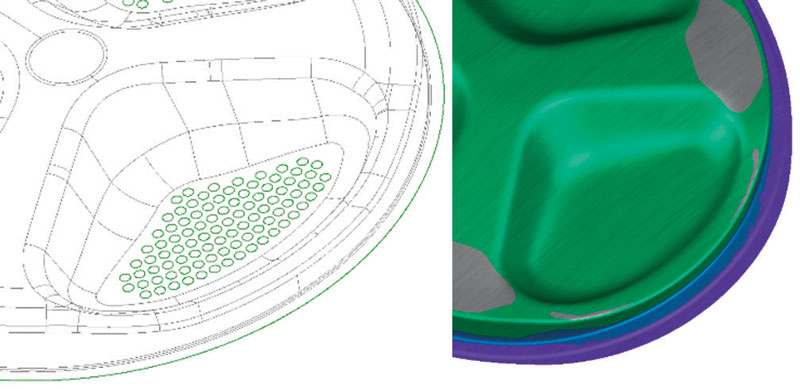

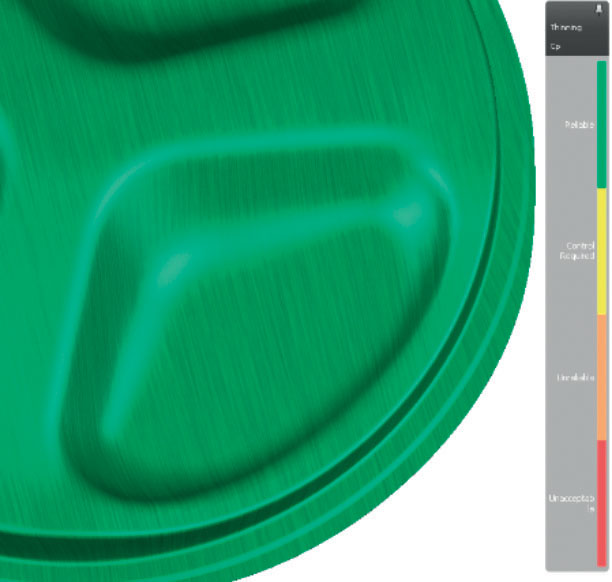

Durante lo studio di fattibilità di un componente in acciaio inossidabile da 0,40 mm, il sig. Luca Sacco (Stamping Engineer) ha definito e convalidato digitalmente l‘intero processo di stampaggio. Sacco si è avvalso del software di simulazione AutoForm Forming così da analizzare, prevedere e correggere tutti i possibili problemi di formatura preventivamente alla costruzione degli utensili. Per l‘operazione di imbutitura, così come per il resto del processo, ha ottenuto gli standard di qualità necessari, come potete vedere nella Figura 1. I primi pezzi prototipali hanno soddisfatto i requisiti di qualità richiesti. Non sono stati riscontrati difetti di superficie e i componenti stampati risultavano all‘interno delle tolleranze. Il reparto di controllo qualità ha quindi rilasciato il benestare per iniziare la produzione di pre-serie. Tuttavia durante il lotto di produzione preliminare, alcune parti sono state scartate a causa di rotture in una delle pareti verticali.

Valutare l’influenza di parametri variabili sul risultato finale

Andrea Gagliardi, del team vendite di Alastampi, ha chiesto al suo team di tecnici di indagare su questo problema e proporre le modifiche necessarie per ridurre il tasso di scarto. Dopo alcuni cicli di simulazione fu chiaro al team che il problema non era legato alla superficie dell‘elemento o dello stampo, ma era legato alla tribologia e alla reologia del processo (flusso e deformazione del materiale). Per comprendere meglio il fenomeno e per ottenere la trasparenza di processo necessaria per capire la causa principale del problema è stato utilizzato AutoForm Sigma, che consente ai progettisti di valutare l‘influenza di parametri variabili sul risultato finale. Poiché la rottura sembrava essersi verificata „casualmente“ durante le varie produzioni anche con lotti differenti e la parte è assialsimmetrica, l‘idea era di indagare l’influenza della variabilità dei seguenti parametri: spessore del materiale, proprietà meccaniche del materiale (carichi di rottura, carico di snervamento, valori di anisotropia), angolo di laminazione e lubrificazione.

Qual è stata la ragione per selezionare solo questi parametri? Il signor Sacco ha spiegato che sono arrivati a questa conclusione esaminando la geometria del pezzo e la posizione della rottura. Dato che il pezzo aveva una parete verticale ripida e tre grandi bugne al centro, il pezzo era circolare e la spaccatura appariva solo in una singola bugna alla volta, la spiegazione doveva essere trovata nel materiale e nelle proprietà di attrito. Inoltre, con un pezzo circolare non era possibile garantire lo stesso orientamento di laminazione sulla superficie del premilamiera, rendendo il flusso di materiale e l‘allungamento diversi per ogni colpo della pressa. Condizioni di processo come la pressione del premilamiera o il fattore di tenuta dei bordini hanno avuto una grande influenza sulla parete verticale della parte esterna, rendendo visibili nella simulazione grandi rotture mai viste durante la prova stampi. Da qui la decisione di escludere queste variabili dall‘esecuzione del Sigma e di concentrarsi maggiormente sul materiale e sui sistemi tribologici.

Sfortunatamente questo primo risultato Sigma non è stato pienamente soddisfacente perché, come riferito dal signor Sacco al team di supporto AutoForm, il risultato di fattibilità aveva una buona stabilità di processo (Figura 3), cioè l‘assottigliamento della parte era estremamente stabile sotto la variazione dei parametri Sigma. La rottura non si è manifestata nella simulazione in una singola bugna né in tutte e tre.

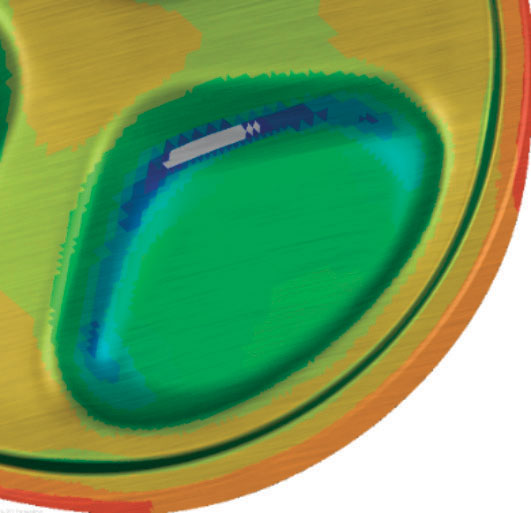

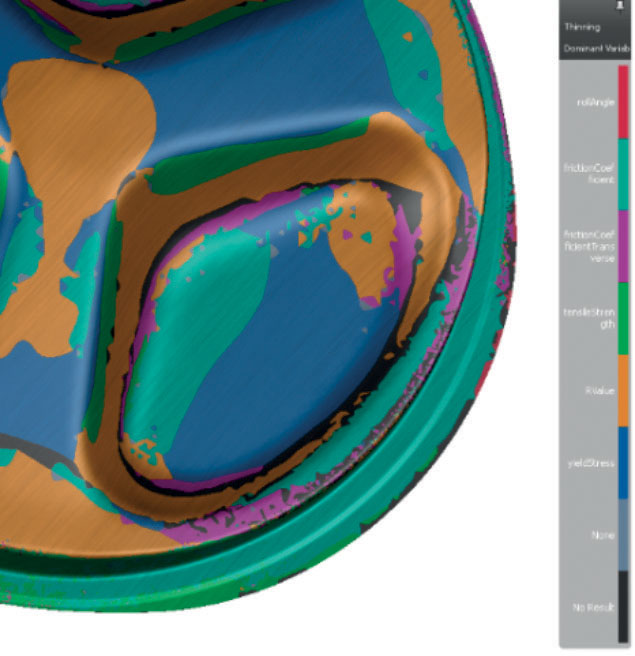

Conoscere in anticipo il tasso di scarto e la causa principale della rottura

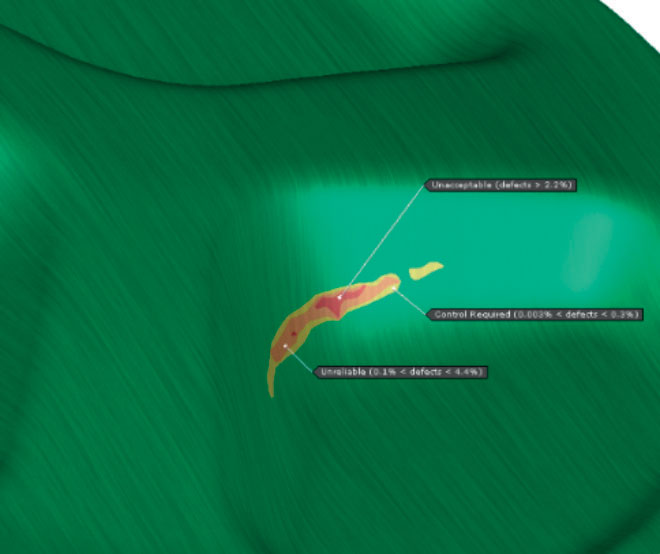

L’analisi Sigma ha dimostrato che le proprietà del materiale e l‘attrito avevano un‘influenza diretta sull‘assottigliamento, ma non era ancora chiaro quale parametro avesse la maggiore influenza su quella rottura dato che non era possibile vederla sui risultati Sigma. A seguito di un‘analisi approfondita del caso, il team di supporto di AutoForm ha suggerito di basare l‘intervallo di variabilità delle proprietà meccaniche del materiale coerentemente con le variazioni di produzione dell‘acciaio inossidabile e di introdurre uno dei modelli di attrito avanzati disponibili in AutoForm. È stata impostata ed eseguita una nuova analisi Sigma con la dipendenza direzionale del coefficiente di attrito come nuova variabile, portando il risultato di formabilità molto più vicino alla realtà. La rottura era finalmente visibile in una sola parete della bugna e per alcune specifiche combinazioni di parametri (vedi Figura 4). I risultati della variabile dominante del processo (vedi figura 5), uno dei risultati disponibili in AutoForm Sigma, hanno mostrato un chiaro cambiamento nell‘influenza dell‘assottigliamento sulla parete verticale della bugna esattamente dove si trovava la rottura sulla parte reale. Con queste informazioni, il team si è reso conto che quando questa combinazione di parametri è stata replicata nella produzione reale, la parte si è rotta ed è stata quindi scartata. Di conseguenza, utilizzando questa particolare combinazione, il processo non era robusto.

I risultati dell’analisi Sigma hanno chiarito ad Alastampi che non era possibile raggiungere un migliore livello di robustezza semplicemente adattando i pochi parametri di processo controllabili in produzione. La trasparenza dell’analisi Sigma ha chiarito i limiti del processo e la necessità di richiedere al cliente modifiche alla geometria del pezzo. Adottando le modifiche richieste, ovvero un diverso angolo della parete della bugna, è stato possibile iniziare la produzione senza altri arresti indesiderati. Da questo studio è emerso che sarebbe stato possibile conoscere in anticipo il tasso di scarto ed individuare la causa principale della rottura analizzando la variabilità di tutti gli input dei parametri di processo. Eseguire un’analisi Sigma come approccio standard durante la progettazione è fondamentale per evitare impegnative messe a punto non pianificate, garantendo così i tempi di consegna.

(Fonte: formingworld.com/random-splits-under-control/)