La nuova piattaforma smart di Prima Power per il taglio laser 2D

La Cutting Week 2022 è stata l’occasione per presentare nel dettaglio Laser Genius+, la nuova piattaforma di macchine per il taglio laser 2D con cui Prima Power ha innovato il proprio approccio a questa tecnologia. Ne abbiamo parlato con Ivana Montelli, Software Product Manager di Prima Power, e Giulio Amore, 2D Laser Product Manager di Prima Power.

Laser Genius+ è più di un semplice nuovo modello, è una vera piattaforma di macchine per il taglio 2D. A Giulio Amore chiedo di presentarci questa famiglia di macchine evidenziandone le caratteristiche distintive.

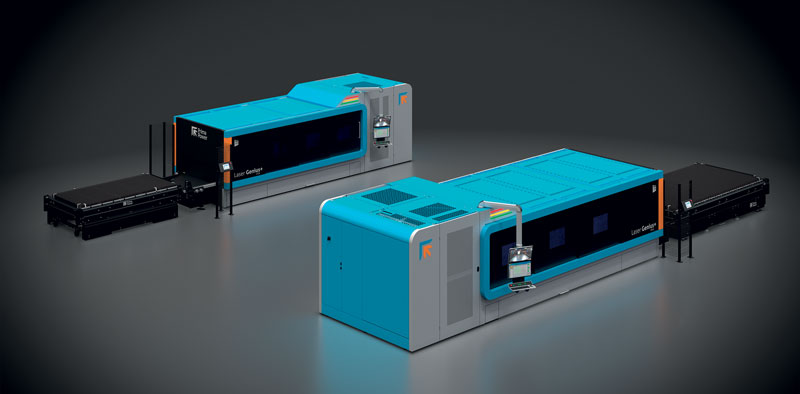

Laser Genius+ non è soltanto un modello di macchina ma un percorso lungo due anni terminato a fine 2021 con il lancio di una famiglia di macchine che si declina in 3 diverse taglie (LG+1530, LG+2040 e LG+2060) e raccoglie sotto un comune denominatore l’esperienza quarantennale di Prima Power nel campo del taglio laser, e in particolare trentennale nel campo del laser 2D. Con questa linea di macchine rispondiamo a diverse esigenze, fra cui quella di avere a disposizione diverse taglie a seconda delle dimensioni dei pezzi che i nostri clienti vogliono produrre, non solo le dimensioni del pezzo stesso ma anche la capacità del nesting che vogliono andare a sviluppare. Un’altra caratteristica fondamentale è l’accessibilità: in Laser Genius+ si ha una precisa divisione dell’area dei servizi (dove vengono allocate tutte le parti necessarie alla macchina integrate in un unico modulo) dall’area di lavoro, ma entrambe sono perfettamente accessibili sia dal lato destro sia dal lato sinistro. L’accessibilità ovviamente non è fine a se stessa, ma è pensata per fare sì che tutte le attività produttive del cliente, quindi quelle a carico dell’operatore, siano veloci e semplici da eseguire, al contempo anche la manutenzione risulta rapida e semplice. L’accessibilità si declina anche attraverso un’altra caratteristica distintiva della piattaforma: la simmetria. Questa permette di inserire la macchina nello stabilimento produttivo adattandosi al flusso dei materiali del cliente e non viceversa. Altro importante punto di forza della macchina è la produttività. Da sempre realizziamo macchine veloci e produttive e Laser Genius+ ne è un ottimo esempio: una macchina estremamente dinamica, capace di reggere ogni ritmo produttivo e adatta ad un contesto manifatturiero in continua evoluzione.

Qual è l’esigenza chiave che ha portato alla nascita di Laser Genius+?

Abbiamo analizzato come stanno cambiando le aziende dei nostri clienti e abbiamo osservato alcune tendenze: dalla crescita delle potenze all’aumento della domanda di automatizzazioni e automatismi, passando per l’incremento di digitalizzazione e Industria 4.0. Laser Genius+ nasce proprio come risposta a queste nuove esigenze. Inoltre, è stata anche una sfida: Prima Power ha voluto dimostrare di riuscire per prima e unica a realizzare macchine accessibili grazie alla simmetricità, facendo cioè scegliere ai nostri clienti qual è il lato con il quale vogliono interagire con la macchina. Questo ci ha portato a produrre una macchina che ha una struttura diversa dalle precedenti, ma con le quali ha un comune denominatore: essere dedicata al cliente e all’operatore, anche grazie al fatto che Prima Power punta da sempre al controllo totale del processo, occupandosi infatti direttamente di ogni componente chiave (dalla sorgente alla testa). Laser Genius+ è inoltre uno strumento flessibile e risponde quindi a tutte le esigenze produttive dei clienti sia in termini di spessori sia di gas di assistenza. Infine, la macchina è estremamente dinamica; le velocità dei singoli assi sono pari a 130 m/min e l’accelerazione di 2,8 g. Invitiamo sempre i nostri clienti a condividere con noi i nesting, perché siamo in grado di dimostrare con i tempi ciclo che la loro produttività verrà incrementata grazie a Laser Genius+.

Laser Genius+ è stata definita la macchina più intelligente e interconnessa che Prima Power abbia mai prodotto. A Ivana Montelli, Software Product Manager di Prima Power, chiedo quali scelte tecnologiche rendono questa macchina così smart?

I.MONTELLI: la prima e forse più importante è che è basata su un ecosistema digitale, a cui appartengono tutti i nostri moduli software. A sua volta l’ecosistema software aderisce al paradigma di Industria 4.0, ovvero alla realizzazione dell’interconnessione dei macchinari e dei dispositivi Prima Power con i sistemi del cliente. Questo concetto ovviamente è valido per tutti i prodotti Prima Power (macchine intelligenti, automazioni e magazzini) e dà sempre la possibilità di connettersi a un sistema aziendale cliente permettendo una raccolta di dati dalla macchina: si tratta di dati di produzione che permettono al sistema del cliente un totale controllo della produzione.

Tutto il processo si basa su una piattaforma denominata Tulus, un’architettura comune suddivisa in modo modulare su diversi pacchetti software con struttura dati e comunicazione completamente condivise. Il processo parte proprio dall’importazione degli ordini di produzione generati dal sistema del cliente che, grazie al CAM automatico di Prima Power NC Express, sono tradotti in part program per la macchina e per le eventuali automazioni collegate alla stessa. In seguito, si ha una pianificazione della produzione con liste di lavoro che vengono create automaticamente e caricate direttamente a bordo macchina sulla console di controllo della stessa. Inoltre, insieme all’HMI (l’interfaccia uomo-macchina della macchina) troviamo a bordo macchina una galleria di software che possono facilitare di molto l’attività dell’operatore: il primo è Optia, realizzato in collaborazione con un’azienda esterna, che ci permette di prelevare e digitalizzare una forma geometrica di sfrido della lamiera per potere poi realizzare ulteriori e successivi nesting direttamente a bordo macchina. Il secondo modulo on board è un CAM semplificato che si chiama Wizard, che permette la realizzazione di nuovi nesting e nuove lavorazioni ma anche l’apertura di nesting esistenti e la modifica di lavorazioni esistenti. Il terzo è il 2D Editor, che in realtà è un processo di reverse engineering di part program già realizzati che l’operatore può facilmente modificare a bordo macchina, agendo direttamente sugli attacchi, sulle microgiunzioni, su opzioni di taglio manuale e automatico. L’importanza di questi pacchetti è proprio che l’operatore può realizzare questi cambiamenti a bordo macchina senza attendere che si liberino i tecnici del CAM in ufficio.

Infine i dati dalla macchina, sia di produzione sia di prestazione, sono prelevati e messi a disposizione dei gestionali del cliente in modo da avere il totale controllo della produzione grazie a soluzioni come Tulus Analytics o Tulus Reporting.

Oggi l’automazione dell’intero processo è uno dei temi chiave per garantire l’efficienza del taglio lamiera in questo momento. Per Laser Genius+ quale approccio ha scelto Prima Power?

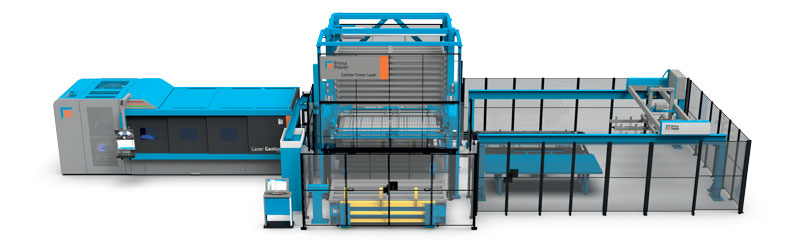

G.AMORE: Laser Genius+ in tutte e tre le taglie è sempre e solo disponibile con almeno un cambio automatico dei pallet. Non avrebbe senso estremizzare le dinamiche del taglio e poi attendere tempi non quantificabili a priori per scaricare e ricaricare i pezzi. Quindi partiamo da una configurazione minima, che è il cambio pallet completamente rivisto e totalmente elettrico, a cui tutte le nostre automazioni possono essere aggiunte in maniera modulare immediatamente o successivamente all’acquisto della macchina. Un cliente può fare dei piani di investimento partendo dalla macchina con cambio pallet e andando poi ad aggiungere moduli ed estremizzare l’automazione nel modo che preferisce, magari aggiungendo magazzini come il nostro Combo Tower Laser, oppure sistemi FMS come Night Train con l’aggiunta di sistemi di sorting robotizzati. Grazie ai software messi a disposizione dall’ambiente Tulus abbiamo la possibilità di rendere tutte queste operazioni automatizzate e, soprattutto, tracciate.

Un altro tema importante e forse sempre di più elemento di differenziazione è quello che succede dopo che la macchina è stata venduta e consegnata. Volevo chiedervi dal punto di vista del service, cosa propone Prima Power alle aziende?

I.MONTELLI: Prima Power, storicamente, è molto vicina ai suoi clienti durante tutto il ciclo di vita della macchina e del prodotto. Recentemente, anche per essere in linea con i trend tecnologici sempre aderenti a Industria 4.0, abbiamo affrontato alcune tematiche di assistenza da remoto tramite la realtà aumentata e abbiamo anche sviluppato una soluzione IoT, il cui nome è Remote Care, in ottica Software-as-a-Service. Questa soluzione è completamente dedicata al monitoraggio delle macchine e alla diagnostica avanzata basata sulla raccolta di una grande mole di dati di comportamento della macchina. Tutto questo insieme di dati viene prelevato e spedito, in modo sicuro attraverso il firewall di un gateway installato sulla macchina, sul cloud Microsoft Azure. Di conseguenza i nostri tecnici del Prima Power Service Center possono agganciare i dati nel cloud attraverso una web application che abbiamo sviluppato, verificare i comportamenti della macchina sia sulla timeline della macchina stessa sia andando ad analizzare cos’è successo in un determinato periodo di tempo e dare così al cliente suggerimenti per migliorare la propria produzione e il funzionamento dell’impianto. Lo scopo è ridurre il più possibile i tempi di attesa, quindi ritornare in produzione prima possibile.

Abbiamo chiesto di raccontarci i vantaggi di Laser Genius+ a Bertrand Luchino, Responsabile di produzione, qualità, acquisti e logistica di Laserlam, un’azienda che ha testato a lungo questa macchina.

B.LUCHINO: Laserlam è nata nel 2008 come azienda che si pone sul mercato per proporre un servizio di lavorazione della lamiera. Oltre al taglio laser eseguiamo anche lavori di piegatura e saldatura. La Laser Genius+ che utilizziamo ha un campo di lavoro 3.000×1.500 mm e un laser di potenza 6 kW. Con l’arrivo di Laser Genius+ siamo riusciti ad abbassare i tempi ciclo di circa di 2/3 su lamiere sottili fino al 4 mm. L’installazione di Laser Genius+ è stata veloce proprio per come è concepita la macchina: nel giro di 3-4 giorni la macchina di Prima Power è già in produzione. Il fatto di avere tutti i moduli e le periferiche della macchina raggruppate all’interno dello chassis aiuta poi molto a livello di manutenzione e pulizia della macchina.

Infine, l’elevata dinamica di Laser Genius+ ci ha consentito di diminuire drasticamente i tempi ciclo. Questo ha generato anche un forte aumento della produttività causandoci un po’ di scompiglio nelle prime settimane perché abbiamo dovuto riorganizzarci internamente spostando il personale alle fasi successive al taglio per gestire l’aumento di produzione.