Anche la finitura superficiale la fa il robot!

“A ogni esigenza il suo tool” è la filosofia di SCHUNK, e questo vale ovviamente anche per la finitura superficiale robotizzata: lo specialista di end-effector ha sviluppato una gamma proprio per questa operazione, creando diversi strumenti per ogni applicazione. Ce ne ha parlato Andrea Lolli, Sales Manager di SCHUNK, durante il suo intervento ai Robotic Days.

Partiamo parlando di chi è SCHUNK: qual è la storia dell’azienda? A quali mercati vi rivolgete? Quali sono le applicazioni che vedono l’utilizzo dei vostri prodotti?

SCHUNK è un’azienda tedesca di proprietà familiare fondata nel 1945 a Lauffen, cittadina a circa 50 km a Nord di Stoccarda. Oggi l’azienda è riconosciuta come leader mondiale nella produzione di sistemi di presa e tecnica di serraggio. Sono queste, infatti, le due divisioni al centro del business della nostra azienda. Con la divisione dei sistemi di serraggio produciamo e commercializziamo soluzioni per l’attrezzaggio della macchina utensile mentre con la divisione sistemi di presa ci concentriamo nella produzione e commercializzazione di soluzioni dedicate al mondo della robotica e dell’automazione in generale. Tra i suoi clienti l’azienda annovera i principali player dell’industria meccanica, della robotica, dell’automazione e dell’assemblaggio, inoltre i settori di impiego dei nostri prodotti possono essere molto differenti tra loro: andiamo dal mondo automotive, alla saldatura, alla fonderia, fino a soluzioni dedicate a pharma e food & beverage; questo grazie al fatto di poter contare su un vasto catalogo di prodotti in grado di soddisfare le esigenze dei nostri clienti. Con sedi in oltre 50 paesi assicura una presenza capillare sul mercato internazionale con più di 3.500 dipendenti, 9 stabilimenti produttivi (dislocati in Germania, Stati Uniti e Italia) e 33 filiali commerciali tra cui quella italiana fondata oltre vent’anni fa nel 1998 che, dopo la Germania, rappresenta la filiale più importante in Europa in termini di potenziale e fatturato, e che attualmente conta circa 40 dipendenti.

Gli end-effector di SCHUNK sono famosi in tutto il mondo. Oggi ci concentriamo in particolare su quelli sviluppati per finitura superficiale robotizzata. Andrea Lolli, ci può spiegare brevemente in cosa consiste questa operazione e che valore aggiunto portano i robot?

Per ottenere prodotti perfettamente finiti è necessario rimuovere in modo preciso e affidabile spigoli vivi, irregolarità o eccessi di materiale che si presentano a seguito dei processi di asportazione o fusione dei metalli. Fino a ora, questo tipo di operazioni delicate è stato condotto principalmente attraverso la lavorazione manuale. Oggi, invece, è possibile portare il processo di sbavatura a un livello superiore, automatizzandolo. I vantaggi introdotti dall’automatizzare processi di questo tipo sono molteplici. In primo luogo, la sicurezza: demandare a un robot l’esecuzione di queste operazioni rende inevitabilmente più sicuro il lavoro dell’operatore che può concentrarsi su tasks dal più alto valore aggiunto come per esempio il controllo qualità. Aiuta i problemi legati al mercato del lavoro, infatti oggi è sempre più difficile trovare personale in grado di svolgere queste operazioni in quanto sono particolarmente gravose, come abbiamo detto prima, e dall’altro richiedono delle skill di alto livello legate principalmente all’esperienza maturata in applicazioni di questo tipo. Infine, ci sono i generici vantaggi dell’automazione: robotizzando queste attività va da sé che ne avremo un beneficio in termini di qualità, efficienza e conseguentemente di produttività.

La filosofia di SCHUNK è “a ogni esigenza il suo tool”, quindi la vostra offerta non si riduce a un solo prodotto, ma siete in grado di proporne diversi a seconda delle richieste del cliente. Può farci una panoramica di questi tool?

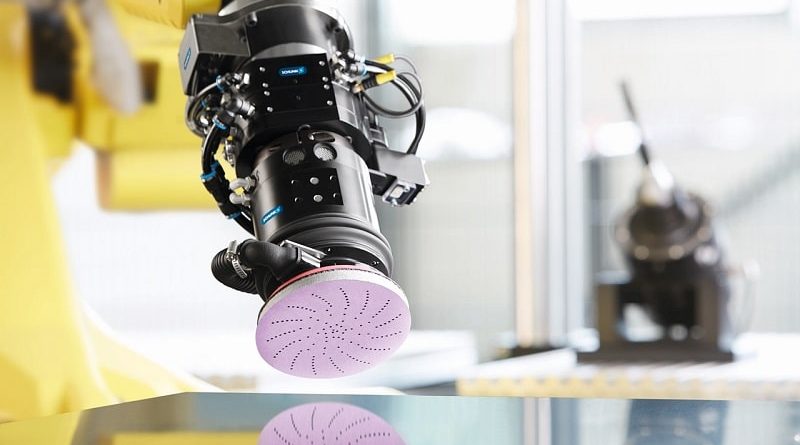

SCHUNK ha ampliato il proprio portfolio di accessori robot dedicati alle operazioni di finitura superficiale per ottenere risultati di lavorazione perfetti, aumentare l’efficienza, risparmiare sui costi e sollevare gli operatori da un lavoro duro e faticoso. Infatti, tutti i prodotti menzionati sono compensati, e la regolazione dell’utensile può essere effettuata con pressione pneumatica, pertanto viene garantita una funzione di bilanciamento variabile e lo sforzo di programmazione per il robot si riduce notevolmente. Con il fissaggio opzionale dell’asse Y, gli utilizzatori possono passare dalla compensazione oscillante a quella radiale. La messa in servizio viene eseguita molto rapidamente e facilmente. Questa flessibilità garantisce una lavorazione efficiente, anche di varie geometrie del pezzo: meno scarti, tempi di inattività notevolmente ridotti e solo una esigenza molto limitata di ricambi sono i vantaggi del processo automatizzato. L’impatto di questi risultati sarà un evidente risparmio sui costi. Con le serie RCV, CRT e CDB, SCHUNK ha sviluppato tre unità per diverse operazioni di finitura superficiale, fornendo strumenti ottimali per ogni applicazione. Il mandrino di sbavatura pneumatico RCV è attualmente il prodotto più robusto sul mercato e dimostra le sue capacità durante la finitura di pezzi grezzi o fresati. Dato che possono essere utilizzati diversi strumenti rotanti, l’RCV può essere utilizzato in modo flessibile per varie operazioni di sbavatura. Grazie alla sua robustezza e alta qualità, è possibile ottenere risultati di lavorazione omogenei in maniera costante. Il motore a palette accorcia i tempi macchina con coppia elevata e tempi di arresto brevi, garantendo quindi una maggiore produttività. La lima ad azionamento pneumatico CRT è particolarmente adatta per la finitura di componenti dalle geometrie piccole e strette. Anche in zone difficili da raggiungere come fessure, angoli o scanalature, l’eccesso di materiale può essere rimosso e il pezzo pulito con precisione e senza lasciare residui. L’angolo di compensazione di ±1,8 mm bilancia in modo affidabile le imprecisioni di posizione e le tolleranze del pezzo e del robot. Poiché la lima può essere dotata di lame tradizionali, il materiale disponibile può essere riutilizzato e il passaggio a processi automatizzati risulta più semplice. L’unità CDB facilita il passaggio da processi manuali a processi automatici. Per la prima volta è, infatti, possibile utilizzare lame di sbavatura manuali già collaudate e non sono necessari ulteriori investimenti in nuovi materiali. Grazie al bloccaggio utensile uniformato e alla possibilità di cambio lama automatico, il tempo di attrezzaggio è breve e quindi anche piccole serie possono essere lavorate in modo economico. L’unità è regolabile in direzione assiale e radiale ed è adatta per la sbavatura di vari pezzi. È possibile lavorare facilmente una varietà di materiali, come plastica, alluminio, acciaio o ottone, nonché diverse forme geometriche. Superfici perfette sono essenziali in alcuni settori della lavorazione del legno, del metallo e dei materiali compositi, così come nel settore automobilistico e aerospaziale. Levigatura, carteggiatura, spazzolatura e lucidatura manuali sono operazioni dure, che richiedono molto sforzo e sono anche potenzialmente rischiose per l’operatore. Il passaggio a processi automatizzati, è ideale per consentire al robot di svolgere lavori pesanti, e offrire maggiore ergonomia e sicurezza al lavoratore. I nuovi tool SCHUNK, come la levigatrice orbitale AOV e il mandrino di spazzolatura MFT, possono rendere questo passaggio molto semplice. Sono appositamente studiati per processi automatizzati, che assicurino lavorazioni perfette delle superfici. La levigatrice orbitale è un’unità specifica per levigatura e lucidatura, pneumatica, attuata da un motore a palette che raggiunge una velocità di rotazione di 10.000 giri/min. Il cuscinetto assiale del motore assicura controllo e omogeneità della forza di contatto sulla superficie del pezzo: questo permette di levigare e lucidare superfici in maniera perfetta anche su pezzi con grandi irregolarità iniziali. La forza di contatto può essere controllata in due direzioni attraverso pressione pneumatica: durante il movimento assiale, è possibile, se necessario, attuare un controllo separato della forza (range: da 6,7 a 67 N). Questo assicura che la levigatrice AOV possa levigare con forza di contatto adeguata anche in caso di applicazioni sospese. La levigatrice orbitale AOV può essere dotata di dischi abrasivi di vari diametri, da 125 o 150 mm, ed equipaggiata da un aspiratore per il materiale rimosso che, riducendo i depositi di sporco nella cella del robot, evita ulteriori tempi di fermo e si traduce in un risparmio sui costi.

Chi è il “cliente medio” che richiede e acquista questi tool per la finitura superficiale robotizzata? Può farci qualche esempio di caso applicativo?

Nel settore dell’asportazione truciolo, la finitura superficiale rappresenta solitamente una fase di lavoro ulteriore che richiede sforzi aggiuntivi dal punto di vista sia logistico che delle risorse umane. Contemporaneamente, tuttavia, molti robot svolgono nella stessa officina operazioni di asservimento macchina utensile. È proprio a questo punto che entrano in gioco i nuovi tool per la finitura superficiale robotizzata di SCHUNK. Oltre all’impiego per il semplice carico/scarico macchina, lo stesso robot potrebbe essere impiegato per la realizzazione di operazioni di finitura robotizzata. La sbavatura di un pezzo lavorato può essere effettuata in parallelo alla lavorazione del pezzo successivo, evitando una fase di lavoro ulteriore, a seguito dell’asportazione. La sbavatura simultanea consente di ridurre i tempi di consegna e i costi unitari, e contribuisce a massimizzare l’investimento del robot utilizzato quasi esclusivamente nell’asservimento macchina. La precisione di ripetibilità del robot assicura risultati migliori in termini di omogeneità e riproducibilità, rispetto al lavoro umano. Utilizzando un robot per operazioni monotone e faticose, gli operatori, sollevati da tali operazioni, possono beneficiare di maggiore sicurezza ed ergonomia della postazione di lavoro. Con i nuovi tool SCHUNK, gli utilizzatori possono davvero ottenere tutti questi vantaggi.