Evoluzioni e tendenze nella saldatura robotizzata

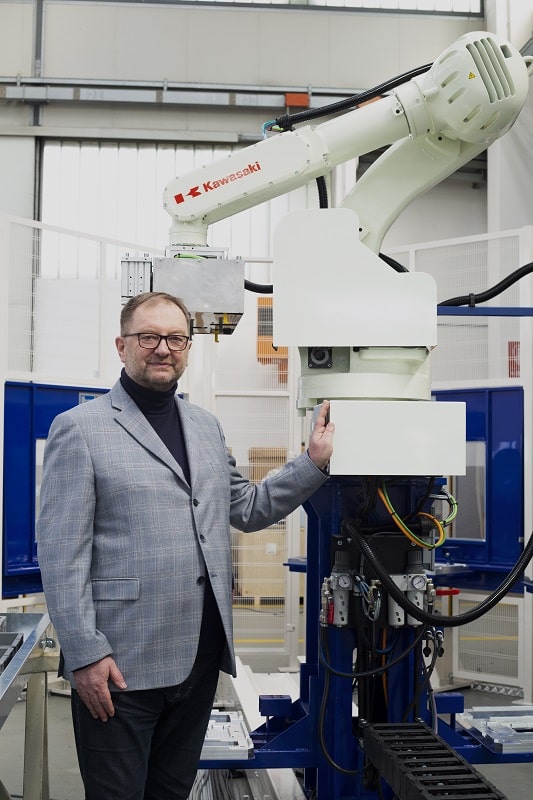

Come stanno cambiando le esigenze delle aziende italiane in termini di saldatura robotizzata? In che modo Tiesse Robot risponde a queste necessità? Con l’aiuto di Maurizio Ravelli, presidente di Tiesse Robot, abbiamo analizzato le dinamiche e le tendenze della saldatura robotizzata, approfondendo anche le più recenti innovazioni Kawasaki in questo ambito.

Durante questa edizione dei Robotic Days diamo spazio alla saldatura robotizzata, applicazione che storicamente è parte del DNA di Tiesse Robot. Prima di tutto le chiedo quindi di presentarci brevemente Tiesse Robot e il vostro approccio alla saldatura robotizzata.

Ringrazio della opportunità di potere brevemente riassumere una breve nota storica della nostra azienda che opera da 46 anni sul mercato. Effettivamente parlare di DNA è corretto stante che l’approccio aziendale alla automazione, prima dedicata e poi dal 1980 robotizzata, si è sviluppato nell’ambito della saldatura ad arco con applicazioni che hanno permesso di realizzare componenti importanti. Lo sviluppo nell’uso dei robot ha poi permesso di affrontare anche le problematiche più complesse in modo completo e flessibile. Negli anni l’azienda ha sviluppato un mercato nazionale ed internazionale ed è entrata a fare parte con un accordo societario del network Kawasaki, tra i marchi di riferimento nella fornitura di robot industriali. Oggi Tiesse Robot ha una struttura di oltre 72 persone ed un ufficio di progettazione con 10 stazioni coi relativi operatori. Il fatturato nel 2021 si è assestato sui 33,5 milioni di euro ed è fondamentalmente orientato alle applicazioni nella general industry.

Quando si parla di applicazioni di saldatura quale valore aggiunto hanno i robot Kawasaki che utilizzate?

Come detto Kawasaki è un produttore storico di robot in Giappone, la sua storia nella robotica parte dal 1968 e si è sviluppata negli anni con sedi produttive per la robotica in Giappone e Cina e sedi operative in Europa, Asia, America del Nord e del Sud, Middle East, South Africa e Australia. Il gruppo produce navi, aeroplani, macchine movimento terra, treni, motociclette, strutture in acciaio saldato per ponti e numerose altre tipologie di prodotto e quindi vede un massiccio utilizzo dei propri robot nei vari settori produttivi e presso aziende automobilistiche. Questo permette di avere una verifica sul campo delle tecnologie sviluppate. La gamma robot è completa sia per il settore della manipolazione che della saldatura e della verniciatura, in particolare la gamma per la saldatura è completa e parte da robot con sbraccio da 700 mm fino a robot con sbraccio da 3100 mm, sia nella versione a polso tradizionale che a polso cavo. Nella seconda metà del 2022 un nuovo robot BA13N a polso cavo con portata 13 kg si affiancherà alla gamma attuale e verrà seguito da un altro modello con medesima portata ma sbraccio allungato a 2.000 mm. Tutti i robot sono gestiti da controllori ad elevate performance che possono gestire sino a 16 assi. Da notare che la tecnologia di questi controllori dà la possibilità di connettersi con i vari sensori di inseguimento giunto e riconoscimento presenti sul mercato.

Vorrei approfondire in particolare cella di saldatura. Partiamo dalle richieste del mercato italiano: quali tipologie sono le più richieste? So che molte aziende chiedono sempre più soluzioni plug and play, ma molto aziende richiedono celle a elevata flessibilità…

La capacità di Tiesse Robot è naturalmente quella di potere offrire soluzioni che possano coprire la variegata domanda del mercato. Le tipologie di celle variano con le esigenze del mercato stesso. Il sistema plug&play è una soluzione che è applicabile a soluzioni compatte, preallestite in una dimensione trasportabile e sono convinto che la fascia di mercato a cui si rivolge si stia ampliando. Rilevo però che negli ultimi anni nel settore della general industry, dove come Tiesse Robot operiamo prevalentemente, la domanda si è spostata da una tipologia di isola adatta a manufatti medi (500 kg) verso isole con complessità maggiore in termini di portata dei posizionatori e di sistemi di movimentazione, con robot a 1 o più assi atti a processare strutture con pesi e dimensioni importanti (3.000-5.000 e anche 10.000 kg). Un esempio di come il mercato si evolva nelle varie richieste è rappresentato dalla richiesta dei clienti dove presente grande variabilità nel prodotto di potere utilizzare dei sistemi privi di maschere dedicate da riattrezzare (i cosiddetti sistemi Jigless) di cui durante i Robotic Days ho mostrato alcuni esempi. Va anche ricordato che la politica di incentivazione fiscale legata all’industri 4.0 ha spostato il livello di investimento verso impianti più complessi e costosi anche in termini di tipologia di saldatrici e sensoristica applicata a bordo robot.

Molte aziende hanno difficoltà a trovare saldatori esperti e investono in saldatura robotizzata per riuscire a gestire i carichi di lavoro. Queste aziende sono a volte anche alle prime esperienze con impianti robotizzati: una cella saldatura quali competenze richiede agli operatori? Serve essere un programmatore esperto? Oppure è più importante avere competenze di saldatura? A livello di software (anche off-line) avete sviluppato soluzioni che possono aiutare nella gestione della cella?

Conoscere il processo di saldatura è comunque importante per stabilire i parametri di processo e la tipologia di impianto da acquistare questo anche con la consulenza del fornitore. Bisogna però separare la figura dell’operatore da quella del programmatore perché nelle aziende spesso non coincidono. Per quanto riguarda la figura del programmatore è evidente che lo stesso debba avere conoscenza del processo (parametri e postura torcia) e della programmazione isola che può variare a seconda della complessità della stessa. Non parlerei quindi della necessità di un programmatore esperto (lo potrà diventare dopo l’esecuzione di più programmi), ma di un programmatore preparato tramite un adeguato corso. La gestione operativa non richiede invece queste skill e deve essere facilitata dal fornitore dell’isola con soluzioni adeguate a semplificare le operazioni di start up, ripristino ciclo e riallineamento automatico della torcia in caso di urto ad esempio. I pacchetti di programmazione off line sono uno degli strumenti che possono permettere una facilitazione della programmazione in particolare su pezzi medio grandi anche in connubio con la sensoristica applicata alla ricerca ed inseguimento dei giunti di saldatura.

La qualità del giunto di saldatura è un tema sempre centrale: i vostri clienti vi chiedono una consulenza per individuare la tecnologia di saldatura più adatta per raggiungere la qualità richiesta?

Normalmente il cliente sa cosa deve ottenere e come fornitori dell’impianto vediamo di suggerire per il manufatto la tipologia di posizionatore e di generatore più adatto al raggiungimento di quello scopo. Sono convinto che sia spesso lo scambio di competenze tra fornitore e cliente che porta al migliore risultato. Come fornitori dobbiamo anche fare presente al cliente che determinati processi che danno maggiori performance in termini di produzione possono però richiedere costi di preparazione pezzi o di investimento per i mascheraggi più elevati.

Come ultima domanda le chiedo un aiuto a guardare alle evoluzioni future della saldatura robotizzata: quali tendenze vede in atto in questo momento? In che direzione sta andando il mercato?

Per coprire una fascia di mercato fino ora scoperta si stanno proponendo microcelle di saldatura semplici a una o più stazioni, ma che permettano con un investimento ragionevole di approcciare l’automazione della saldatura ad arco. All’interno di questa tendenza c’è chi propone robot collaborativi attrezzati con torcia saldante che, pur avendo dei limiti, permettono un approccio alla programmazione semplificato. Naturalmente molte performance presenti nei robot specificatamente nati per la saldatura non sono presenti (pensiamo ad esempio alla gestione estesa assi esterni, i controller multiassi e la sensoristica laser tracking per citarne solo alcuni). Una ulteriore possibilità che Kawasaki ha perseguito è il cosiddetto K drive che, tramite l’azione di un mouse 3D, permette di movimentare il robot manipolando direttamente il mouse collegato alla testa del robot ove è collocata la torcia di saldatura. In questo modo si facilita la programmazione mantenendo comunque tutte le caratteristiche peculiari di un robot si saldatura. Queste soluzioni sono naturalmente applicabili in isole dalle dimensioni contenute e per la saldatura di pezzi di dimensioni ridotte stante che l’operatore ed il robot devono potere raggiungere le varie posizioni di saldatura. Penso comunque che si sia imboccata una strada di semplificazione delle interfacce uomo macchine che vedranno i futuri sviluppi con l’utilizzo sempre più significativo dell’Intelligenza Artificiale.