Arcobaleno sceglie Alpemac per la piegatura e il taglio lamiera

Contoterzista tra i più dinamici della Lombardia, Arcobaleno ha fatto dell’avanguardia tecnologica abbinata alla qualità una prerogativa e il proprio biglietto da visita per distinguersi sul mercato. Luca Piazza, titolare e amministratore dell’azienda, ha infatti puntato sulle scelte tecnologiche, molte delle quali fatte con Alpemac, per differenziarsi e crescere sul mercato delle lavorazioni della lamiera.

Automazione, tecnologia laser, pannellatrici a bandiera, celle robotizzate di piegatura; l’officina di Arcobaleno è un festival dell’innovazione tecnologica che Luca Piazza e i suoi collaboratori hanno man mano saputo scegliere e inserire in azienda per rispondere a precise esigenze di lavorazione ma con un occhio sempre attento alle nuove possibilità che queste possono offrire per aprire nuovi sbocchi di mercato. Un percorso di crescita e sviluppo tecnologico che da circa un decennio ha in Alpemac e nei suoi macchinari un punto fermo per quanto concerne la tecnologia di piegatura a bandiera RAS, la piegatura robotizzata targata SafanDarley e più di recente la tecnologia di taglio con laser fibra Nukon.

“Arcobaleno – racconta con passione Luca Piazza, titolare e amministratore dell’azienda – è una società di servizi; ci occupiamo della lavorazione della lamiera a 360° ma esclusivamente conto terzi. Offriamo un servizio totale; ciò significa che forniamo tutti i particolari finiti completi di trattamenti superficiali, confezionamento e trasporto. Siamo specializzati nella lavorazione dell’acciaio al carbonio senza però trascurare tutti gli altri materiali, dall’acciaio inox all’alluminio. Non realizzando un prodotto nostro dobbiamo essere versatili e flessibili per riuscire a soddisfare le esigenze di tutta la clientela; per questo motivo, la nostra azienda è in continua evoluzione e il nostro parco macchine in costante aggiornamento perché i nuovi macchinari e le tecnologie innovative ti assicurano sempre un qualcosa di più da offrire ai clienti e ti danno la possibilità di crescere e migliorarti. Certo, a volte paghi lo scotto iniziale di essere i precursori e di aver scelto quel sistema o quella data tecnologia prima degli altri, vi assicuro però che è proprio in questa fase che si matura quel divario di conoscenza che fa la differenza e si trasforma in un valore aggiunto importante rispetto ai competitors. È una cosa che abbiamo toccato con mano. Per questa ragione, l’automazione dei processi di lavorazione è un aspetto fondamentale perché ci consente di essere produttivi 24 ore su 24 e sette giorni su sette, con cicli di lavoro non presidiati dall’operatore. Siamo terzisti e abbiamo quindi bisogno di macchinari altamente performanti, di affidabilità e di fornitori competenti e altrettanto affidabili”.

La mia pannellatrice è differente

Nel suo lungo cammino di sviluppo tecnologico, circa una decina di anni fa, Arcobaleno ha incontrato Alpemac per esigenze legate alla fase di piegatura, o meglio, nella fattispecie, alla pannellatura dei pezzi. “Eravamo già attrezzati con una pannellatrice – prosegue Luca Piazza – ma volevamo avere qualcosa di diverso dagli altri che ci permettesse di fare la differenza , dopo le nostre ricerche di mercato e alla competenza e disponibilità di Alpemac, grazie agli studi e ai test di produttivi fatti abbiamo scelto la pannellatrice automatica Multibend Center 79.26-2 della RAS, un macchinario che ci ha permesso di ampliare gli sbocchi di mercato e differenziarci dagli altri. È una differenziazione che nasce dalla natura stessa del macchinario essendo, a mio giudizio, la massima espressione della tecnologia di piegatura a bandiera che offre innumerevoli vantaggi essendo una metodologia ad accompagnamento che non rovina i materiali e consente tempi ciclo dimezzati rispetto a prima. Parliamo di un tempo di cambio ciclo stimato attorno ai 30 secondi con una qualità dei pezzi, anche estetica, molto elevata, ripetibilità e precisione assolute e la possibilità di realizzare il cosiddetto “lotto 1” senza scarti. Il primo pezzo è buono. Ciò significa massimizzare l’efficienza produttiva senza rinunciare alla qualità delle lavorazioni. Le ragioni per cui abbiamo scelto la pannellatrice automatica Multibend Center sono dunque il dinamismo e l’estrema variabilità di prodotto che consente in quanto non la utilizziamo per realizzare solo il mero pannello con 4/8 o 12 pieghe, ma anche per prodotti più complessi con pieghe multiraggio che con la piegatrice tradizionale richiederebbero più passaggi e che, con altre tipologie di pannellatrice, non sarebbe neanche possibile fare”.

Grazie alla possibilità di eseguire pieghe positive, negative e schiacciate, Multibend-Center è molto flessibile. Un singolo set di utensili standard in dotazione è, infatti, ciò che occorre per avere la massima flessibilità di design. Le pieghe raggiate avvengono mediante l’azione di piega combinata con avanzamento automatico della lamiera a piccoli step. Questi combinati con la corretta angolazione della bandiera assicurano un ottimo risultato estetico. Le righe di piega sono praticamente invisibili.

La combinazione della precisione di rotazione della bandiera e della forza di serraggio unite al set-up automatico degli utensili (che avviene in tempo mascherato) permette, con un’unica correzione sulla prima piega del primo pezzo, di realizzare l’intero lotto produttivo senza intervenire nuovamente. Ciò significa che già il primo pezzo è buono e conforme alle specifiche del cliente che ha la possibilità di realizzare rapidamente, in sequenza, lotti produttivi di pannelli uguali o di natura e geometria differente incrementando la produttività. Questa trae ulteriore beneficio dall’ampia gamma di automatismi disponibili per la movimentazione pezzi che, in funzione del grado di automazione e delle condizioni di produzione desiderate, possono essere combinati su lato di carico e scarico. La Multibend Center installata presso Arcobaleno, in piena sintonia con la filosofia produttiva aziendale impostata sull’automatizzazione dei processi, è infatti dotata di sistema cartesiano di carico delle lamiere e di robot di scarico che consente la palletizzazione dei pezzi piegati.

Dai pannelli grandi alla piegatura robotizzata dei pezzi piccoli

Parlando di scelte ponderate vincenti, una volta toccato con mano i vantaggi della piegatura a bandiera con la Multibend Center, Piazza ha voluto replicarne l’efficacia – almeno in parte trattandosi di un macchinario similare nel di funzionamento ma totalmente differente nella sua essenza – con la piegatrice a bandiera XLTbend che ha destinato alla piegatura dei pezzi di grandi dimensioni.

“Abbiamo scelto la XLTbend Ras specificatamente per lavorare i pannelli di grandi dimensioni, fino a 4 m di lunghezza che possono essere agevolmente manipolati da un solo operatore contrariamente a quanto accade con le piegatrici tradizionali in cui, generalmente, occorre impegnare due persone. L’operatore deve infatti limitarsi a impostare la macchina e a posizionare il foglio da piegare la cui dimensioni è indifferente in quanto viene movimentato restando appoggiato sul piano di lavoro della macchina su cui scorre in maniera agevole grazie alle sfere metalliche. La XLTbend offre quindi la possibilità di piegare in modo agevole e preciso particolari le cui dimensioni, altrimenti, richiederebbero più operatori. In questo caso, quindi, anche se parliamo di una macchina stand alone priva di automazione, il vantaggio è stato chiaro ed evidente fin da subito”.

“Nel percorso iniziato con Alpemac – racconta ancora Luca Piazza – è emersa anche la necessità di ricercare una maggior efficienza pure nella fase di piegatura dei pezzi piccoli. Anche in questo caso, in seguito agli studi fatti con Alpemac, ci è stata consigliata la cella di piegatura robotizzata E-brake mini cell 35T della SafanDarley con cambio utensile automatico particolarmente vantaggio nel cambio di lotto produttivo. Ciò è sinonimo di efficienza e flessibilità produttiva nella gestione dei flussi produttivi quotidiani e dei frequenti cambi di prodotto. Inoltre, come per la MultiBend Center, il primo pezzo prodotto è già conforme e questo permette di mettere a terra particolari finiti con una riduzione degli scarti e ripetibilità assoluta gestendo al meglio anche il flusso dei particolari in uscita dalla cella che sono scaricati su nastro o pallettizzati. I tempi di set-up ridotti ci permettono di sfruttare quest’isola compatta sia per lotti grandi che per quantitativi più piccoli”. Un’altra prerogativa che ha portato Arcobaleno a scegliere la cella SafanDarley è legata alla tecnologia ad azionamento servo-elettrico che assicura due grandi vantaggi: i consumi elettrici decisamente ridotti (70% circa) rispetto a una piegatrice idraulica e la qualità della piega diretta conseguenza del brevetto E-brake che, grazie all’azione combinata di una serie di pulegge fisse e mobili e di cinghie flessibili (spesse 3 mm, a larghe 50 mm, rinforzate con cavi d’acciaio e rivestite di poliuretano ad alta resistenza) assicura una distribuzione equilibrata delle forze e una discesa uniforme e parallela del pestone superiore.

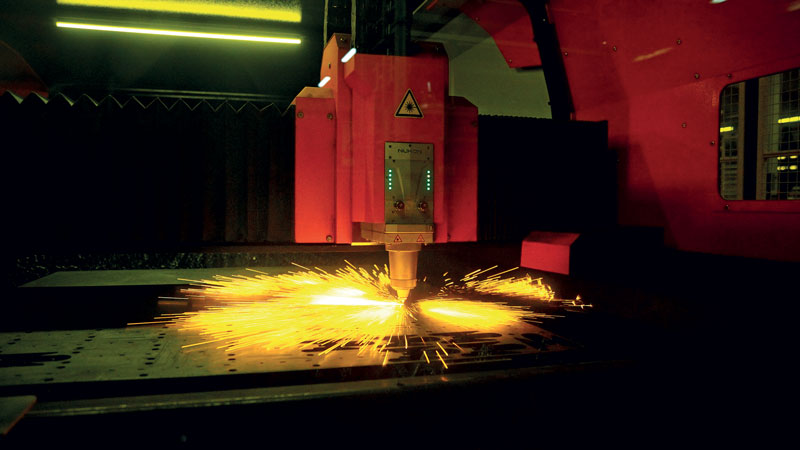

Il taglio laser performante

Forti di un reparto di piegatura così strutturato ed efficiente, l’attenzione si è di fatto spostata a monte, nel reparto di taglio, dove si è avvertita l’esigenza di una maggiore produttività inserendo anche in questo caso un macchinario che potesse fare la differenza e garantire all’azienda un ulteriore cambio di passo.

“Abbiamo cercato un sistema di taglio laser fibra che fosse altrettanto performante e a basso consumo energetico e abbiamo quindi scelto il sistema a motori lineari Vento 315 di Nukon di cui Alpemac è diventata, nel frattempo, il dealer italiano in esclusiva – racconta ancora Luca Piazza – Con Alpemac abbiamo fatto una scelta nel segno della continuità pur essendo Nukon un nome nuovo per il mercato italiano, ma con alle spalle decine di impianti sparsi in tutta Europa. Ci siamo affidati a chi ci ha affiancato e fin qui accompagnato nelle decisioni tecnologiche più importanti di questo decennio e posso dire di aver fatto bene. Al di là della macchina di taglio, che una volta installata ha confermato le aspettative in termini di performance di taglio, sia come qualità, sia come velocità e bassi consumi, mi sento, infatti, di spendere qualche parola per sottolineare come Nukon si sia dimostrata molto attenta ad ascoltare le nostre esigenze di utilizzatore esigente. In sede di valutazione, abbiamo messo a confronto il sistema Nukon Vento 315 con sorgente da 12 kW con altri macchinari di costruttori differenti, anche blasonati; questo ci ha permesso di conoscerne a fondo le peculiarità e di apprezzarne le performance di taglio che è capace di assicurare grazie all’uso dei motori lineari che la pongono tra i sistemi più performanti del mercato, cosa ormai confermata anche dalla pratica quotidiana. Naturalmente, in totale sintonia con la nostra filosofia aziendale, il macchinario è dotato di un articolato sistema di automazione con magazzino a torre che ci permette l’utilizzo della macchina h 24 in modo non presidiato andando a creare code di lavoro con continui cambi di spessore, formato e tipologia di materiale con estrema affidabilità”.

“Inoltre – conclude Piazza – Alpemac ci ha affiancato anche per quanto concerne l’interconnessione 4.0 dei macchinari che ci ha fornito permettendoci di essere un’azienda digitalizzata e competitiva in linea con le attuali esigenze di flessibilità imposta dal mercato. È anche per questa ragione che credo proprio di poter dire che Alpemac avrà sempre un ruolo nella nostra evoluzione tecnologica in quanto abbiamo trovato un partner affidabile, strutturato e competente anche per quanto concerne le attività di post-vendita e il service, soprattutto, che è per noi fondamentale”.