Robot e saldatura: l’approccio All in One di Roboteco-Italargon

La saldatura è da sempre una delle applicazioni principali per la robotica e, per questo motivo, abbiamo dedicato un’intera giornata dei Robotic Days a questi processi e alle soluzioni per automatizzarli. Con l’aiuto di Tommaso Lanza, responsabile innovazione meccatronica di Roboteco-Italargon, abbiamo esplorato le potenzialità della programmazione off-line, ma anche tendenze e richieste in termini di nuovi layout e periferiche.

Le chiedo brevemente di presentarci ROBOTECO e il vostro approccio alla saldatura automatica e robotizzata

Quella tra Roboteco e Panasonic è una sinergia che ci fornisce ormai da diversi anni. Roboteco nasce infatti nel 1988 con l’obiettivo di integrare l’esperienza già presente sul campo della saldatura con la robotica e l’automazione. Nel 1991 avviene il matrimonio con Panasonic, una relazione che si è sviluppata e continua a farlo fino ad oggi. Nel 2017 è avvenuta la fusione con Italargon, altra azienda storica del settore. Oggi Roboteco-Italargon è un’azienda che continua ad unire l’istinto all’innovazione con l’inossidabile esperienza nel settore della saldatura robotizzata e automatica. La partnership con Panasonic è sicuramente un aspetto importante della nostra realtà. Entrambi condividiamo a pieno il concetto dell’All In One. Infatti, Panasonic con il Tawers (per la saldatura ad arco) ed il LAPRISS (per la saldatura laser) ci fornice dei prodotti che costituiscono una vera fusione tra il manipolatore e la saldatrice. Noi come Roboteco-Italargon costituiamo l’anello di giunzione tra il costruttore ed il cliente, occupandoci di tutte le fasi di studio ed implementazione relative al processo di saldatura di un prodotto. Il concept di All In One applicato sia prodotti sia all’approccio con i clienti si è dimostrato in questi anni una strategia vincente.

Vorrei approfondire per il primo il tema della programmazione offline, un ambito in cui ROBOTECO ha sviluppato un suo pacchetto di soluzioni specifiche. Di cosa si tratta? Per un utilizzatore quali vantaggi porta questa diversa modalità di programmazione?

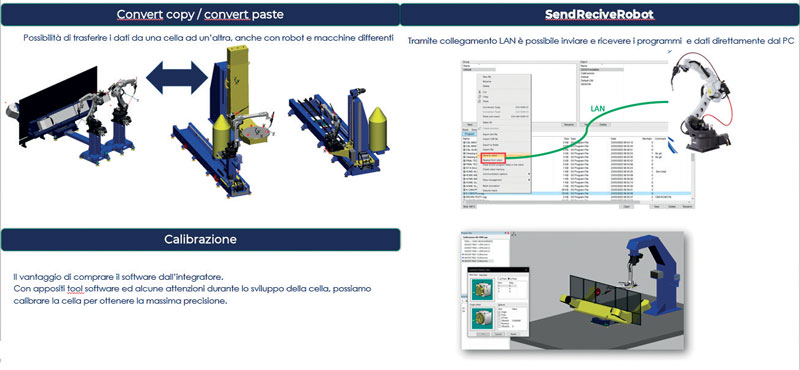

Innanzitutto vorrei fare una breve introduzione su cosa sia la programmazione off-line e che utilizzi ricopra in generale. La programmazione off-line consente di generare dei programmi robot mediante simulatori, quindi a prescindere dalla presenza fisica del robot o dallo stato dello stesso. Grazie a questa funzionalità i principali utilizzi della programmazione off-line riguardano la simulazione in fase di progettazione (di isole e attrezzature) e la programmazione di nuovi particolari da immettere in produzione. Roboteco-Italargon assieme a Panasonic sviluppa da anni la propria soluzione di programmazione off-line, chiamata DTPS (DeskTop Programming & Simulation). Con questo pacchetto di software è ovviamente possibile eseguire le operazioni di simulazione e programmazione citate sopra, ma oltre a questo abbiamo anche molte altre funzionalità. Ad esempio c’è una corrispondenza uno ad uno con tutti i comandi presenti sui nostri robot, inoltre abbiamo la possibilità di trasferire i programmi tra PC e robot mediante un collegamento diretto ma è anche possibile trasferire i programmi (quindi i particolari prodotti) da un’isola ad un’altra, pur avendo robot o macchine differenti. Infine, grazie alla nostra esperienza, abbiamo sviluppato un metodo di progettazione e realizzazione delle isole atto ad ottenere la maggior precisione e congruità possibile tra il DTPS e la cella reale.

In questa fase il mercato italiano ha espresso tendenze e richieste in termini di nuovi layout e periferiche? Come risponde Roboteco-Italargon a queste richieste?

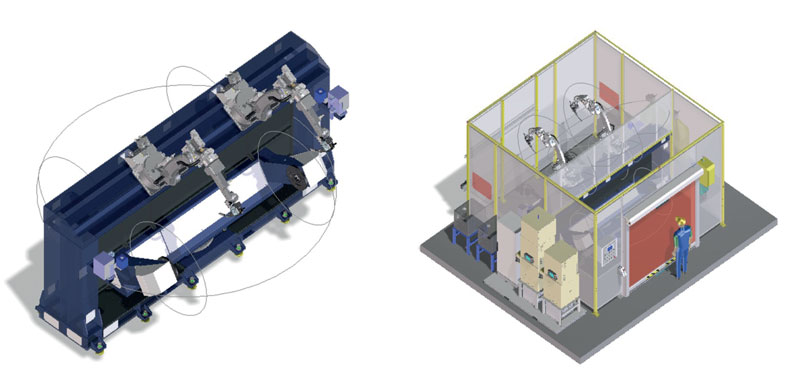

Dalle richieste che riceviamo dai clienti in Italia e all’estero, ci siamo resi conto che negli ultimi anni sono emersi due trend importanti: l’ottimizzazione degli spazi e la necessità di gestire processi differenti. Queste due esigenze sono state colte come un’opportunità per proporre nuove soluzioni. Per quel che riguarda l’ottimizzazione degli spazi sono state sviluppate due soluzioni molto particolari, la cella WILL e la struttura a portale per DTV. La prima soluzione, WILL, consiste in una cella molto compatta, versatile e semplice da installare. La cella è configurabile potendo scegliere tra processi MIG/MAG e/o TIG, con raffreddamento ad aria o ad acqua e si può scegliere perfino tra una periferica a banco fisso o con tavole motorizzate. In uno spazio di soli 7 metri quadrati (3.5m x 2m) siamo riusciti a concentrare il meglio della tecnologia per la saldatura, costruendo una soluzione semplice e versatile.

Per quel che riguarda invece la struttura a portale per DTV consiste in una struttura in carpenteria in grado di inglobare la periferica con asse di scambio verticale e doppia postazione motorizzata (Doppio Tornio Verticale è l’estensione della sigla DTV) permettendo il montaggio del robot al di sopra della macchina stessa; ottimizzando così lo spazio e l’area di lavoro del robot rispetto alla zona di lavoro.

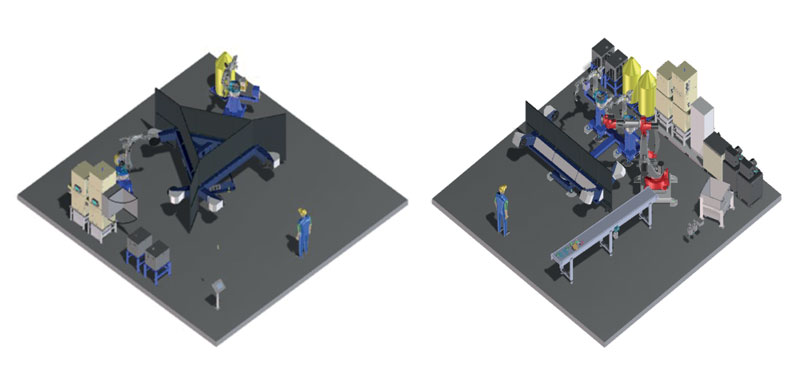

Passando invece al secondo trend indicato, ovvero la gestione di processi misti, sono state sviluppate due soluzioni molto interessanti. La prima riguarda una periferica a tre stazioni che permette di avere due stazioni di lavorazione separate e differenti ottimizzando la produzione. La seconda soluzione riguarda invece la possibilità di implementare un robot di manipolazione per scaricare la periferica, e depositare il pezzo verso l’operatore mediante un piccolo nastro trasportatore. Il nostro lavoro consiste proprio nel captare, nel comprendere e nell’accontentare le esigenze dei nostri clienti e crediamo di aver centrato l’obiettivo con queste soluzioni.

Oggi per sempre più aziende la tracciabilità e il monitoraggio dei processi è un’esigenza fondamentale, anche per esigenze di certificazione. Roboteco-Italargon ha sviluppato delle soluzioni che permettono il monitoraggio e, soprattutto, il trattamento dei dati raccolti in modo da poterne estrarre informazioni e indicazioni utili alle aziende?

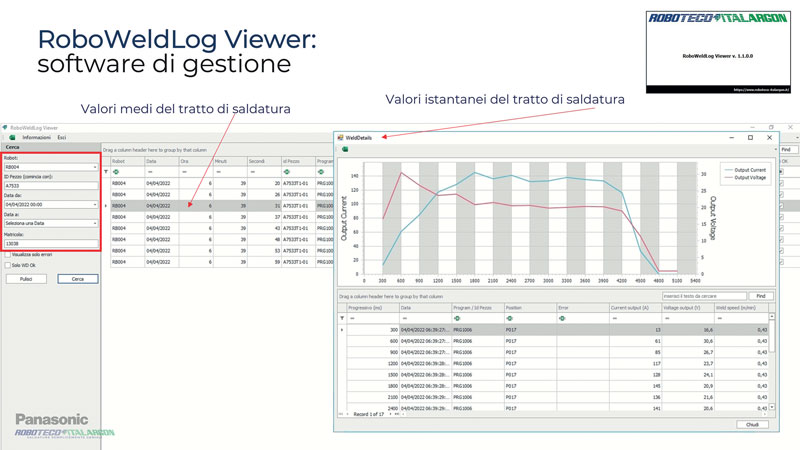

Da diversi anni ormai siamo abituati a parlare di industria 4.0 e abbiamo imparato a conoscere quali siano tutti i vantaggi in termini di gestione della produzione che essa comporta. Ci siamo però chiesti cosa potessimo fare in più. Con il nostro pacchetto Industria 4.0 la produzione è più efficace, semplice e snella, ma ci siamo convinti che a fianco di questo strumento che migliora la produzione in termini di volumi sia necessario anche uno strumento di monitoraggio della qualità. Si è quindi deciso di sviluppare anche quest’ultimo, in modo che affiancando questi due strumenti siamo in grado di garantire non solo una produttività elevata, ma ancor più importante una qualità elevata. Ebbene nel nostro pacchetto di monitoraggio e tracciabilità della produzione siamo in grado di identificare ogni pezzo prodotto univocamente mediante diversi tipi di codifica, siamo in grado di monitorare i parametri di processo durante le lavorazioni, siamo in grado di effettuare controlli post processo e infine siamo in grado di rendere fruibili al cliente tutti questi dati mediante l’applicativo ROBOWELDLOG VIEWER. Con queste soluzioni pensiamo di poter continuare a supportare al meglio i nostri clienti perché ottengano non solo volumi di produzione elevati, ma soprattutto la massima qualità.

Parlando di esperienze concrete e di processi so che avete recentemente realizzato alcune applicazione di grande interesse…

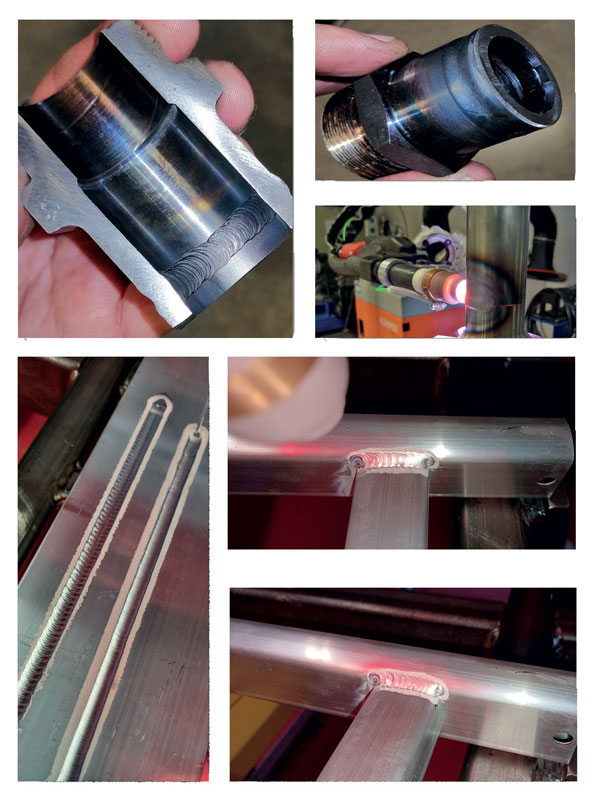

Quest’anno abbiamo pensato di non illustrare una sola particolare applicazione, ma di esporre quattro esempi molto differenti. Questo per cercare di porre l’attenzione non solo sulle nostre macchine sempre più performanti e innovative, ma anche sui nostri tecnici che con passione e conoscenza portano le macchine ad esprimere il loro massimo potenziale. Innanzitutto vorrei descrivere due applicazioni di saldatura TIG. La prima applicazione riguarda la saldatura in piena penetrazione di acciaio legato con lembi retti. La saldatrice è una TIG DC Tawers, la sfida dell’applicazione è stata quella di gestire i parametri per assecondare i fenomeni termici che si verificano durante il processo stesso, ottenendo quindi un cordone piano e una penetrazione completa.

Nella seconda applicazione passiamo invece alla saldatura di leghe d’alluminio mediante generatore TIG AC completamente integrato nel nostro robot. In questo caso si è curato molto l’estetica della saldatura per ottenere un prodotto finale da esposizione. Passando invece ad applicazioni MIG/MAG anche in questo caso abbiamo deciso di approfondire due case-history.Nel primo caso abbiamo un processo MAG con CO2 pura per la saldatura di acciaio zincato mediante processo Super Active. Con l’allestimento Super Active il robot è in grado di gestire il movimento del filo d’apporto creando un processo attivo. Con questa tecnologia è stato possibile ottenere un ridotto apporto termico, un’elevata velocità di saldatura e soprattutto l’assenza di difettosità e porosità. Nel secondo esempio abbiamo un’applicazione su leghe d’alluminio, anche in questo caso si utilizza il processo Super Active, ma con le accortezze apposite per il materiale processato e l’Argon puro come gas di protezione. Dati i gap relativi ai pezzi in particolare è stato necessario ottimizzare la gestione dell’apporto termico, inoltre è stato richiesto di effettuare dei test su banco, quindi saldando alcuni tratti in discendente e altri addirittura in ascendente. Grazie alla perfetta messa a punto del sistema si è riusciti a fornire un risultato in grado di soddisfare tutte le richieste e le aspettative.