Il rinnovamento parte dalla piegatura con Otto Machine

L’azienda romagnola SALL ha scelto di rinnovare il proprio parco macchine inserendo due presse piegatrici SafanDarley di Otto Machine, che hanno permesso di velocizzare la produzione del 30%. Ma non solo: anche l’introduzione del software AutoPOL ha permesso di ridurre errori e passaggi, rivoluzionando l’intero processo di lavoro. Dei cambiamenti profondi ma efficaci, che permettono a SALL di offrire un servizio ancora migliore ai propri clienti.

“Prima non la conoscevo, ma ora consiglierei SafanDarley, senza la minima esitazione, perché ci ha permesso di rendere il nostro lavoro più veloce, più preciso e più efficiente”, è così che Ing. Valentina Paganelli, responsabile pianificazione e controllo della produzione di SALL, descrive la sua esperienza con le due presse piegatrici SafanDarley di Otto Machine, introdotte nell’azienda recentemente. SALL è un’azienda nata nel 1967 a Lugo di Romagna (Ravenna) che, nell’arco di tre generazioni, si è specializzata nella lavorazione della lamiera, dal taglio alla piegatura e smussatura, fino alla filettatura introdotta di recente, con clienti che variano dai costruttori finali di macchine agricole, macchine per l’imballaggio, movimento terra e per industria alimentare a carpenterie medio-pesanti.

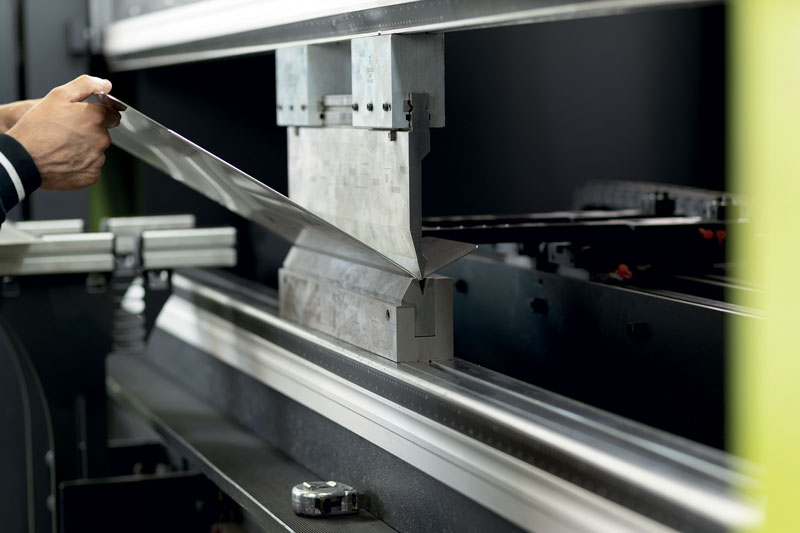

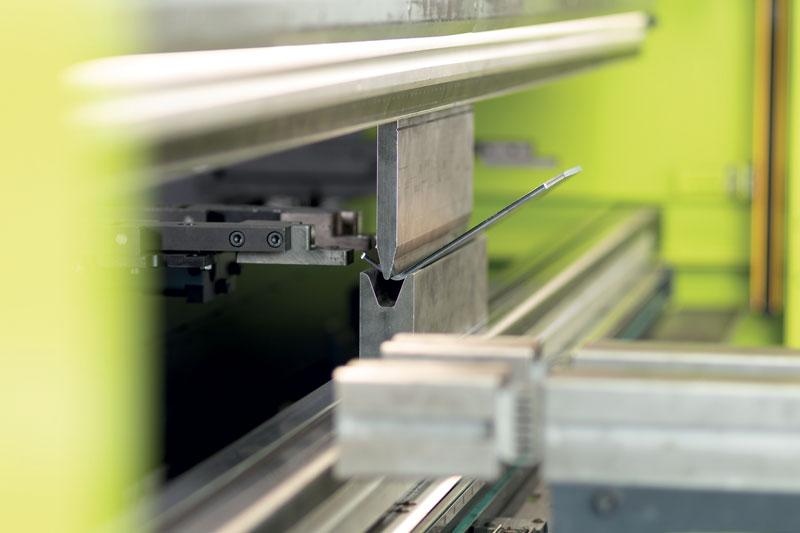

Il parco macchine dell’azienda, nel dettaglio, è composto da: linea di ossitaglio da 50 metri con due portali a sei cannelli; tre macchine taglio laser, di cui un laser CO2 da 6 metri, un laser fibra da 3 kW e un laser fibra da 9 kW 4.000 x 2.000 mm; taglio plasma Bevel con unità di foratura ISO40; macchine smussatrici; tre presse piegatrici fino a 6.000 mm di lunghezza. Nel corso del 2021, SALL è diventata cliente Otto Machine scegliendo di rinnovare il proprio parco di presse piegatrici, aggiornandolo con nuovi modelli più efficienti, innovativi e al passo con i tempi. Dopo numerose ricerche e confronti, SALL ha optato per l’introduzione di due presse piegatrici SafanDarley, da affiancare a una pressa piegatrice da 6 m x 500 t già in azienda. Le due presse piegatrici scelte sono state una elettrica serie E-Brake 100-3100 Ultra e una idraulica serie H-Brake 320.42/37 Ultra, che sono andate a sostituire due presse piegatrici idrauliche rispettivamente di 130 t x 3.000 mm e 175 t x 4.000 mm. Inoltre, è stato introdotto anche AutoPOL, un software per la programmazione offline delle presse piegatrici, che ha completamente rivoluzionato i processi di progettazione e produzione all’interno dell’azienda. Proprio per via di questo grande rinnovamento interno, abbiamo quindi voluto conoscere l’opinione dell’azienda cliente relativa a questo cambiamento e agli effetti di quest’ultimo sull’efficienza e sui processi interni.

Un grande balzo tecnologico

Perché SALL ha sentito la necessità di questo rinnovamento? Per risolvere un problema di sbilanciamento. “Avevamo un reparto di piegatura sbilanciato – spiega Valentina Paganelli – con divari troppo grandi tra la pressa da 175 t e quella da 500 t che ci costringeva spesso a sovraccaricare di lavoro quest’ultima, anche con pezzi di lunghezza inferiore ai 4 m con impatti negativi sulla velocità e sull’efficienza di produzione. Inoltre, trattandosi di presse ormai datate e di concezione superata, iniziavamo a essere lenti, con poca precisione e quindi meno competitivi. Non riuscivamo, quindi, ad accontentare i clienti sui lavori più minuziosi. Questo non solo ci rendeva meno efficienti, ma ci precludeva molti mercati, al di fuori del settore della carpenteria pesante, in cui vengono utilizzati spessori molto sottili per i quali non potevamo garantire l’elevata precisione richiesta”.

L’introduzione delle presse piegatrici SafanDarley di Otto Machine ha portato, in questo senso, dei forti vantaggi a SALL, dalla velocità di produzione, all’efficienza, fino alla sicurezza. Questo cambiamento ha permesso di allargare il nostro business verso nuovi settori, grazie alla precisione garantita dalle macchine anche per le piegature di spessori più sottili. “Il processo produttivo è stato notevolmente ottimizzato – prosegue Valentina Paganelli – in quanto con le precedenti macchine avevamo la necessità di controllare i prodotti realizzati due o tre volte, prima di raggiungere il giusto risultato, mentre le presse piegatrici SafanDarley risultano molto più affidabili e precise. In generale, il nostro processo produttivo si è velocizzato almeno del 30%, ma potrebbe essere ancora più veloce in futuro perché ci troviamo ancora in una fase di ‘apprendimento’ in cui stiamo via via abbandonando i metodi precedenti per familiarizzare a pieno con le nuove macchine e le tecnologie introdotte”.

Anche il software AutoPOL ha apportato diversi cambiamenti, sempre in positivo. “Dopo un primo momento, abbastanza naturale, di scompenso dovuto a questo grande balzo di tecnologia – racconta Mirko Fabbri, responsabile sviluppo ordini e pianificazione della produzione sulle presse piegatrici di SALL – il nuovo software ha portato un grandissimo cambiamento nel processo di progettazione e produzione rispetto a prima, permettendoci di ottimizzare l’intero processo, riducendo alcuni passaggi e, soprattutto, i margini di errore”.

Se prima l’ufficio tecnico progettava i disegni in 2D che dovevano poi essere inviati in forma cartacea all’operatore che a sua volta doveva inserire il progetto nel programma della macchina, ora il software AutoPOL permette a SALL di lavorare direttamente sul progetto 3D inviato dal cliente. Il progetto viene inserito nel software che lo sviluppa e imposta già per la pressa piegatrice, fornendo tutte le informazioni utili: quali utensili utilizzare, dove inserirli, come gestire le fasi di piega, o se ci sono possibili problemi per la piegatura come collisioni, fori eccetera. Un’ottimizzazione che riduce gli errori e i tempi di produzione, permettendo inoltre di verificare anticipatamente i possibili problemi ed evitarli.

Velocità, efficienza e semplicità

Le due presse piegatrici SafanDarley di Otto Machine vengono utilizzate da SALL rispettivamente per diversi compiti. La E-Brake 100-3100 Ultra viene impiegata per la produzione di pezzi sottili in acciaio inox, alluminio e ferro con spessore che varia da 1 a 5 mm con lunghezze fino a 2.000/2.500 mm, riuscendo tuttavia a piegare anche spessori più importanti come 15 mm di diversi tipi di acciai al carbonio. Sulla pressa piegatrice H-Brake 320.42/37 Ultra, invece, si concentra la produzione di prodotti di carpenteria medio-pesante con spessori che variano da 6 a 25 mm, fino a lunghezze di 4.000 mm.

“Quello che ci ha colpito di più di queste due soluzioni – spiega Andrea Cavina, tecnico commerciale di SALL – sono senza dubbio la velocità e la precisione delle operazioni che ci permettono di essere non solo più efficienti, ma anche pronti a rispondere alle esigenze di clienti e settori diversi a cui prima riuscivamo a rivolgerci con difficoltà. Inoltre, anche l’affidabilità delle presse che permettono di dover effettuare controlli meno frequenti, ancora una volta ottimizzando il processo di produzione. In generale, la qualità del prodotto finale che offriamo ai clienti è notevolmente aumentata, grazie a piegature più precise e curate. Non ultimo, ci ha stupito la semplicità d’uso e l’intuitività dei programmi. Nonostante, infatti, si trattasse di un grande salto tecnologico per noi, abbiamo presto familiarizzato con le presse e con il software AutoPOL per l’immediatezza d’uso e anche per il supporto offerto da Otto Machine, che ci ha guidati e affiancati in questo importante cambiamento. Non da sottovalutare inoltre il fatto che la semplicità d’uso di queste macchine e la programmazione da ufficio ha fatto sì che potessimo formare velocemente nuovi piegatori, figure difficili oggi da reperire sul mercato”.