Saronni agisce come consulente tecnologico

Il settore degli impianti per lo stampaggio della lamiera si sviluppa e diventa sempre più esigente. Occorre proporre soluzioni innovative per risolvere problemi produttivi sempre più complessi e gestire nuovi materiali come, ad esempio, gli acciai alto-resistenziali. Per questo motivo Saronni punta su un approccio caratterizzato dalla capacità di agire come consulente tecnologico del proprio cliente nell’individuare e progettare la soluzione più adatta ai suoi processi.

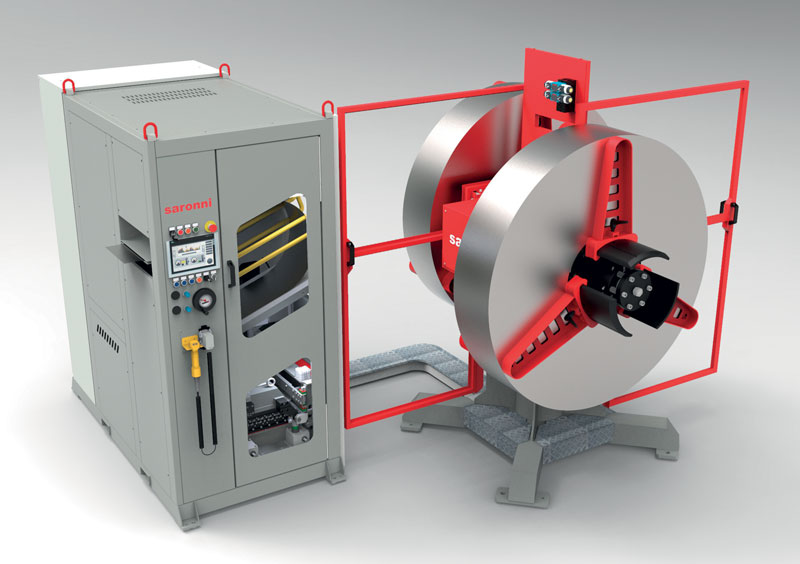

Saronni srl produce da 70 anni linee di alimentazione presse e taglio trasversale per il settore dell’automobile e degli elettrodomestici. Basata su una grande capacità progettuale, l’azienda, che ha sede a Borgo Ticino (Novara), fin dall’inizio della sua attività è attenta alle necessità dei clienti spesso anche anticipandole. I numeri sono confortanti: più di 4.500 linee installate in tutto il mondo, centinaia di clienti attivi, esportazione in 20 paesi, 5% del fatturato investito in ricerca e innovazione. Gli impianti sono progettati, realizzati e assemblati in ogni loro parte (meccanica, idraulica, elettronica, software) all’interno dei propri stabilimenti, una scelta che permette di controllare direttamente tutto il processo produttivo, garantendo qualità ed efficienza. L’azienda si distingue per condurre una continua analisi delle esigenze dei clienti e dell’evoluzione mondiale del settore, oltre a una forte capacità di adattamento per proporre soluzioni allineate con tali evoluzioni. Questo atteggiamento le permette di lavorare in partnership con i più importanti costruttori di automobili al mondo e di mantenere una posizione di rilievo in un settore affollato come quello dello stampaggio e della lavorazione della lamiera da coil.

Nuove sfide nel settore

Uno degli elementi di novità è l’affermarsi sempre più esteso delle presse “servo”, macchinari che consentono elevata velocità e flessibilità di utilizzo. La loro adozione richiede però velocità e precisione nell’alimentazione del materiale da parte della linea di alimentazione, come afferma Roberto Crespi, direttore commerciale dell’azienda piemontese: “Fortunatamente, anche grazie alla nostra ostinazione nel perseguire sempre massime prestazioni, le nostre linee erano già caratterizzate da notevoli precisione e velocità di avanzamento, quindi non abbiamo dovuto apportare grandi modifiche per adattarci alle moderne presse; abbiamo comunque studiato e sviluppato interfacce dedicate che permettono un funzionamento ottimale di tutto l’impianto. Piuttosto, stiamo rilevando la preoccupazione dei clienti circa la flessibilità delle proprie linee: fino a qualche tempo fa un’azienda che lavorava acciaio era appagata da questa configurazione, oggi quasi tutti chiedono che la linea sia capace di lavorare anche altri materiali come l’alluminio. Ciò vale anche per coloro che non hanno necessità impellenti, magari li spinge solo l’idea che in futuro possa presentarsi per loro quell’occasione, nell’ottica di ampliare la propria attività. È una vera tendenza nel mercato. Anche in questo caso non è difficile per noi costruire una linea altamente flessibile, capace di gestire entrambi i materiali, anche se alcuni accorgimenti vanno considerati e messi in opera”.

L’alluminio si presenta in due grandi famiglie, per due diversi impieghi, quello strutturale e quello estetico. Nel primo caso le linee possono abbastanza facilmente condividere acciaio e alluminio. Nel secondo caso occorre evitare che il materiale subisca graffi od ombreggiature superficiali quindi tutte le parti della linea a contatto devono essere costruite con materiali che non devono creare alcun segno sulla superficie. Bisogna prevedere anse e macchine raddrizzatrici con cambio a cassetti, uno per le parti in acciaio, l’altro per l’alluminio. Anche nelle tradizionali linee per acciaio si sta affermando la necessità di poter gestire materiali con differenti caratteristiche meccaniche, principalmente di snervamento: anche in questo caso Saronni è pronta a risolvere queste sfide e a mettere in opera linee capaci di lavorare su materiali eterogenei.

La pressa resiste, la linea deve adeguarsi

A proposito degli acciai alto-resistenziali, l’azienda piemontese nota che un altro aspetto nuovo va affermandosi, cioè la sostituzione di linee neanche troppo vecchie, ma non più in grado di gestire l’aumento delle resistenze meccaniche dei materiali, come rivela Lorenzo Molari, area manager di Saronni: “Negli ultimi anni gli acciai alto-resistenziali si sono imposti sul mercato, e le presse, quelle di grande qualità, sono ancora in grado di lavorare senza problemi. In realtà anche le linee di una quindicina d’anni fa sarebbero ancora valide, se non fosse per alcuni componenti chiave: per esempio, una raddrizzatrice pensata e costruita 15 anni fa non è più in grado di processare acciaio alto-resistenziale, è necessario sostituirla con una più avanzata tecnologicamente. Lo stesso ragionamento vale per cesoie, gruppi di saldatura, tappeti, rulli; da qui l’adeguamento completo della linea di alimentazione. Stiamo consegnando un grande impianto che impiega una pressa di grande pregio e ancora utilizzabile, ma componenti dell’alimentazione non più adatti. Comunque la nostra esperienza di decenni ci consente di far fronte a qualunque cambiamento delle caratteristiche meccaniche; i clienti possono interpellarci con fiducia per avere la migliore risposta alle loro mutate esigenze, per esempio per calcolare le dimensioni ottimali di rulli o di altri meccanismi”.

Plug & Play una nuova sfida

I lotti diminuiscono in quantità ma aumentano come numero: se anni fa una linea era dedicata a cinque pezzi con grandi volumi, oggi i pezzi sono 25, 30 o più, tutti diversi l’uno dall’altro. Inoltre lo spazio in officina costa, e sempre più i clienti richiedono di contenere le dimensioni della linea, talvolta costringendo l’azienda piemontese a veri e propri salti mortali nella progettazione, come precisa Roberto Bilotti, area manager di Saronni srl: “Alcune linee possono svilupparsi per 30-35 metri, altre sono molto più compatte, e in quest’ultima categoria le richieste sono sempre più numerose. Abbiamo studiato soluzioni ad hoc, le stiamo proponendo ai nostri clienti e registriamo successo e interesse per le nostre nuove linee: nonostante vengano gestiti materiali con caratteristiche nettamente superiori rispetto a qualche anno fa, la riduzione di ingombro in alcuni casi è consistente”.

Un assetto costruttivo al quale Saronni sta prestando grande attenzione è il “Plug & Play”, già sperimentato sulle linee di minori dimensioni, quelle usate per il lamierino magnetico nel settore dell’e-mobility. L’idea è di strutturare una linea in componenti separati che l’utente deve solo assemblare nel proprio stabilimento seguendo le istruzioni; basta poi “collegare la spina” e l’impianto inizia a funzionare. Vengono praticamente azzerati i tempi di avviamento e si riducono sensibilmente anche i costi: “fornire una linea a un’azienda in Lombardia è semplice, ma su una linea destinata al Messico (per esempio) il costo dell’installazione rispetto al costo totale è piuttosto elevato in percentuale. Per ora l’idea funziona con le piccole linee, ma stiamo studiando soluzioni per spedire qualunque impianto parzialmente montato, dopo il collaudo definitivo nella nostra officina. Una volta posizionato a destinazione, intendiamo eseguire l’avviamento da remoto. Il software a bordo, nato per monitoraggio, diagnosi e interventi a distanza, permetterà anche questa funzione”.