Come rispondere alle sfide della piegatura con i cobot

RPC, partner OEM di Universal Robots, ha integrato i cobot UR nella sua innovativa cella di piegatura: maggiori produttività, ergonomia e flessibilità, consumi ridotti, accuratezza delle pieghe e ROI rapido. Ecco i principali vantaggi della piegatura collaborativa.

Il mondo della lavorazione della lamiera, e in particolare della piegatura, affronta 3 sfide produttive estremamente impegnative: carenza di manodopera, produttività e tempi di consegna che è difficile rispettare, tempi ciclo sfidanti. Da un lato il settore affronta una ormai cronica mancanza di addetti formati, che rappresenta il più serio freno allo sviluppo delle aziende. La piegatura è infatti un’attività che richiede competenze specifiche acquisiste in anni. Dall’altro è necessario considerare che si tratta di attività che – pur ad alta specializzazione – conserva molti elementi di ripetitività e scarsa ergonomia, che la rendono poco appetibile per un neo assunto che desideri formarsi. I rischi residui per la sicurezza degli addetti, considerando la vicinanza delle mani degli operatori agli stampi di piegatura e la natura tagliente dei materiali che vengono manipolati, sono ancora piuttosto elevati. Infine è da considerare che si tratta di un settore che – pur avendo vissuto una tumultuosa espansione nell’ultimo periodo – fatica a trovare personale da impiegare (e formare) per operare il necessario ricambio generazionale. Lo shortage che colpisce il settore della piegatura crea una seconda sfida di difficile soluzione: assicurare il rispetto dei tempi di consegna. La scarsità di personale pone spesso le aziende nelle condizioni di non poter rispettare le consegne pattuite per mancanza di operatori sulla linea oppure di dover rinunciare a ordinativi e commesse. Vi è poi una sfida più tipicamente produttiva: quella legata al tempo ciclo. Un numero sempre maggiore di produzioni richiedono tempi ciclo specifici, rapidità di esecuzione, costanza nella produzione. L’automazione è sembrata fin da subito una possibile soluzione alle sfide del settore, ma con alcune importanti limitazioni. Infatti, costo delle macchine e spazio a disposizione rappresentano il limite classico che molte aziende affrontano nei processi di implementazione delle automazioni legate alla piegatura della lamiera. Può l’automazione collaborativa rispondere con efficacia a tutte queste sfide, vincendo anche i limiti strutturali di spazio e budget? Vediamo come attraverso il racconto delle soluzioni sviluppate da RPC, azienda specializzata nella produzione di macchine piegatrici e partner OEM di Universal Robots.

La piegatura collaborativa

L’automazione collaborativa dei processi di piegatura ha consentito di risolvere le sfide settoriali di cui abbiamo parlato poc’anzi. Da un lato ha permesso di ovviare alla cronica carenza di specialisti supportando la crescita delle imprese e migliorando l’ergonomia della fase (rendendo questa attività appetibile anche per i neo assunti, che si confrontano con un’automazione moderna, snella, di semplice utilizzo ma al tempo stesso capace di veicolare competenze di alto livello). Dall’altro ha permesso di vincere la sfida legata ai livelli di produttività delle lavorazioni: i cobot infatti – pur potendo garantire una velocità di piegatura inferiore rispetto a quella assicurata da un operatore – offrono la possibilità di operare su turni ciechi, con maggiore costanza, senza pause o rallentamenti. In breve: una cella di piegatura automatizzata collaborativamente, permette di assicurare un ritmo produttivo costante e di incrementare il tasso di produttività. Le celle collaborative però offrono ulteriori vantaggi.

A cominciare dalle dimensioni contenute, che permettono anche ad aziende con problemi di congestione del layout di sfruttare i benefici dell’automazione. I cobot UR, infatti, grazie alle 17 safety native, possono operare senza recinzioni di protezione (condizione che si verifica in oltre l’85% della casistica applicativa e comunque sempre previa analisi del rischio) a differenza degli antropomorfi, che richiedono invece sempre l’installazione di diverse misure di sicurezza. Le celle collaborative, inoltre, risultano economicamente più vantaggiose: il prezzo iniziale è minore, il ritorno d’investimento più rapido. Infine, le celle collaborative RPC rispondono, con efficacia, a un trend produttivo di settore che si sta imponendo: la manipolazione di piccoli pezzi e la variabilità dei lotti produttivi. I cobot Universal Robot sono particolarmente efficaci nel manipolare pezzi di dimensioni contenute così come nel variare la programmazione e la gestione del lotto: la semplicità di programmazione e la flessibilità applicativa rendono i cobot la soluzione adatta alla gestione di lotti corti e pezzi di piccole dimensioni. Questo rappresenta un vantaggio specifico e da non sottovalutare per le imprese che operano in questo mondo. I recenti incentivi fiscali all’automazione hanno inoltre finito per creare una nuova sfida applicativa. Molte aziende, supportate dagli incentivi governativi all’automazione, hanno riportato in house alcune fasi della lavorazione della lamiera – come il taglio – precedentemente affidate a conto terzisti. Disporre di soluzioni di taglio internalizzate consente di immettere in produzione un numero molto elevato di pezzi tagliati, condizione che finisce per creare un collo di bottiglia proprio in corrispondenza della fase di piegatura. Ecco quindi che le celle di piegatura automatizzate si rivelano particolarmente adatte ad ottimizzare il processo, sostenendo i flussi produttivi ed eliminando i colli di bottiglia di cui sopra.

Flessibilità produttiva e minimo ingombro

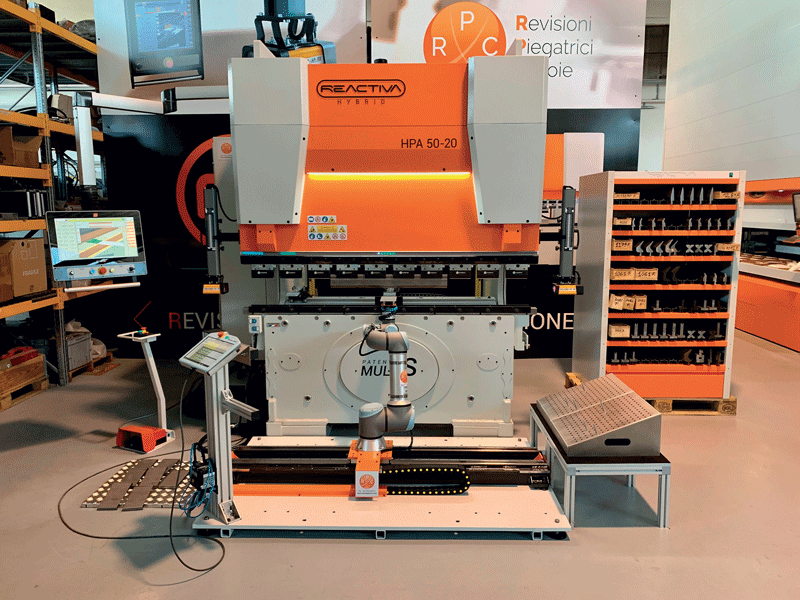

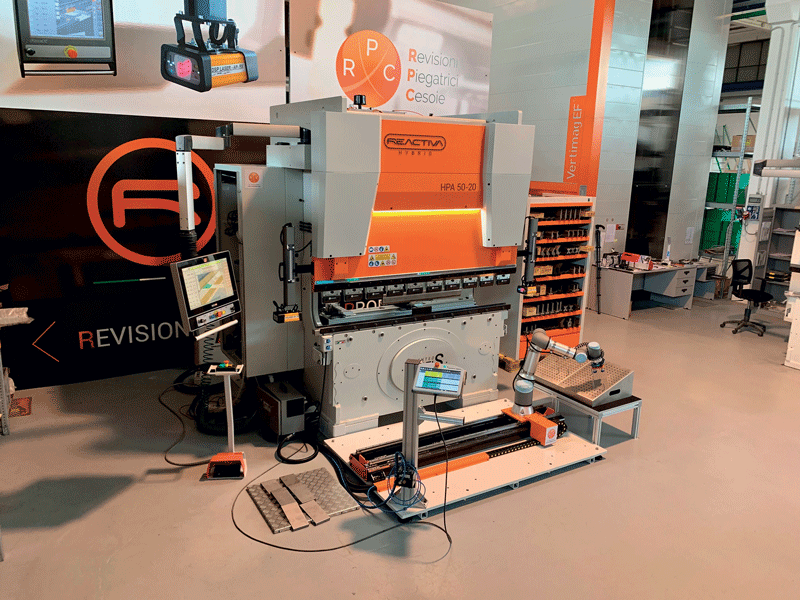

RPC – Revisione Piegatrici e Cesoie è un’azienda di Piacenza specializzata nella produzione di macchine piegatrici. Dal 2008 ha attraversato una crescita costante arrivando oggi ad impiegare oltre 30 persone. L’azienda è impegnata nello sviluppo di soluzioni chiavi in mano per le aziende che operano nel variegato ambito della lavorazione della lamiera: un tipo di lavorazione che entra nella fornitura tanto dei terzisti, quanto delle aziende del settore del bianco, dell’automotive, della general industry, delle forniture. Il modello brevettato di macchina piegatrice di RPC integra i cobot UR10e di Universal Robots ed è elettroidraulica: un tipo di azionamento che garantisce numerosi vantaggi produttivi. Vediamo nel dettaglio gli elementi che entrano in gioco all’interno della cella.

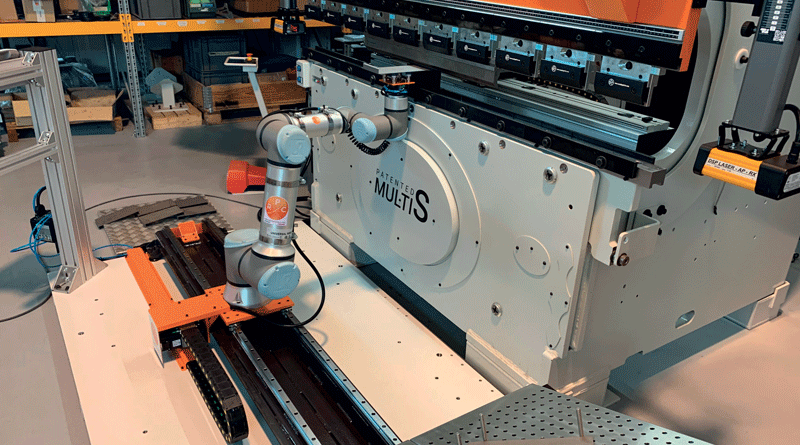

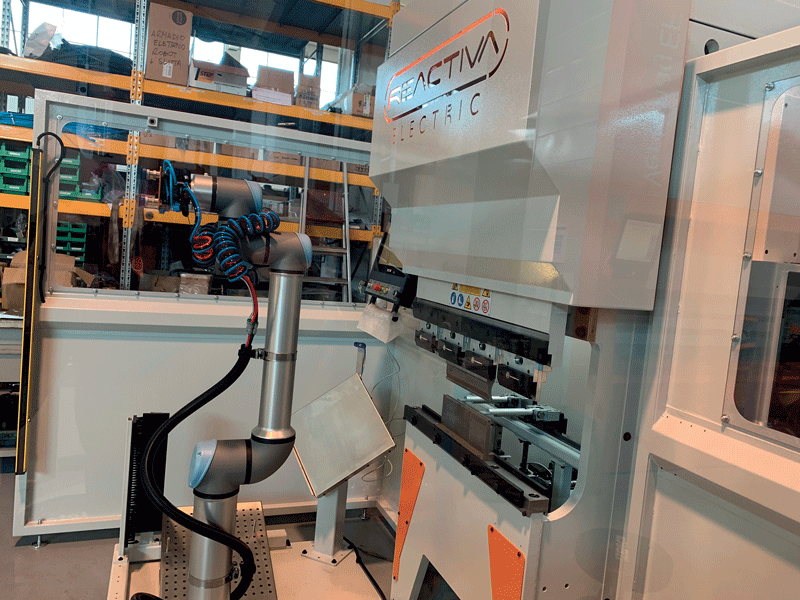

Il cobot Universal Robots è responsabile del flusso di carico e scarico della cella. Il modello introdotto della cella è un UR10e, il modello più grande della gamma UR che offre 1300 mm di sbraccio e oggi, nella versione potenziata, 12,5 kg di portata al polso. Il cobot esegue tutta la parte di manipolazione del componente di lamiera, supportato da due elementi che favoriscono la presa corretta della lamiera e il cambio presa necessario ad eseguire le pieghe successive.

L’azzeratore è l’elemento che sostiene il componente in lamiera e che permette al cobot di eseguire una presa corretta per iniziare la fase di piegatura. Grazie all’intervento dell’azzeratore il cobot può prendere il componente sempre nella stessa posizione garantendo precisione e ripetibilità della presa e successivamente della posa del pezzo.

Il braccetto di ripresa è un componente essenziale per favorire il cambio presa del cobot. Il braccio robotico prende il componente e lo pone in piega. La piegatrice esegue una prima piega cosiddetta positiva. Molte lavorazioni ne richiedono una seconda, detta negativa. Per eseguire la seconda piega il cobot deve effettuare un cambio di posizione e prendere il pezzo da una diversa angolazione. Il braccetto di ripresa sostiene il componente mentre il cobot si riposiziona e preleva il componente per la seconda piega. Si tratta usualmente di una colonna con ventose che sostengono il pezzo.

Il settimo asse entra in gioco per aumentare l’area operativa del cobot. Le piegatrici hanno infatti una lunghezza variabile che è superiore allo sbraccio del cobot. Il settimo asse inserisce un grado di libertà extra per il robot collaborativo e ne incrementa l’area d’azione e la superficie frontale di scarico. Lo shuttle, che si avvale di un azionamento a pignone e cremagliera, garantisce un posizionamento preciso del pezzo all’interno della piegatrice. RPC sviluppa i propri settimi assi internamente.

L’interfacciamento fra cobot e macchina è sviluppato da Step Automation, parte integrante di RPC, ed avviene tramite PLC. Ogni elemento condivide le medesime modalità di programmazione per una programmazione rapida ed efficace.

Infine la piegatrice, il cuore della cella. Le piegatrici RPC, a differenza della maggioranza delle macchine presenti su mercato, è ibrida e dispone di due diversi azionamenti: elettrico ed elettroidraulico e questo, come anticipato più sopra, genera un innegabile vantaggio: l’azionamento elettroidraulico permette di evitare sforzi e surriscaldamenti della macchina durante la fase di cambio presa. Le piegatrici RPC sono disponibili in un tonnellaggio che spazia dalle 25 tonnellate per 1,2 metri fino alle 400 tonnellate per 3 metri di lunghezza.

Una concezione modulare

Robot, piegatrice, settimo asse: sono tutti elementi che costituiscono un insieme modulare che può essere variato a seconda delle necessità. Le automazioni sono infatti assemblate su una piastra che può essere rimossa lasciando la sola piegatrice. È questa una configurazione stand alone che può tornare utile in caso di lotti estremamente limitati in cui la sola piegatrice è sufficiente e può operare da sola. In caso invece di lotti lunghi l’intervento della robotica supporta il ciclo assicurando il rispetto dei takt time e del livello di produttività. «Il sistema modulare offre anche un secondo vantaggio che potremo definire psicologico – chiarisce Alberto Ferrari, responsabile commerciale RPC – cioè che la robotica è un elemento accessorio, non vincolante della struttura. Questo rassicura molti produttori. Anche se poi in breve tempo si rendono conto dei vantaggi che la robotica, e collaborativa per di più, offre: maggiore produttività, ingombri e costi minori, possibilità di gestione flessibile dei lotti con cicli di riprogrammazione molto rapidi».

I vantaggi per chi piega

I vantaggi che offre l’automazione con i cobot UR delle celle di piegatura sono numerosi. I cobot assicurano elevata produttività, garantendo le lavorazioni anche su turni ciechi e in ritmi 24/7; garantiscono un ROI rapido: in media 2,5/3 anni; garantiscono consumi elettrici contenuti: da un lato il cobot non consuma più di 300/400 watt, dall’altro la piegatrice (che si avvale del doppio azionamento, elettrico ed elettroidraulico) non richiede più di 10 kilowatt, contro una media di mercato spesso superiore ai 12. Un risparmio nei consumi che è stato quantificato in circa 4.000 euro annui. Vi è poi un indubbio vantaggio ergonomico: il cobot solleva l’operatore dall’eseguire azioni ripetitive, stancanti e potenzialmente pericolose. Il piegatore viene dislocato su una fase ben più strategica del processo: il controllo qualità e la programmazione del cobot. Entrano infatti in gioco, nella piega, competenze specifiche che solo un piegatore esperto può riprodurre nella programmazione del cobot.