Magnetoformatura, Mondial rivoluziona la lavorazione dei metalli

All’interno della giornata che i Robotic Days hanno dedicato alla saldatura, abbiamo approfondito EMP INTEGRATOR, un sistema ad elevata automazione presentato in Italia da Smart Factory del Gruppo Mondial e che permette di effettuare lavorazioni su metalli sfruttando i principi fisici della magnetoformatura, nota anche come EMPT (ElectroMagnetic Pulse Technology). Ne abbiamo parlato con Davide Torresan, Direttore Commerciale del Gruppo Mondial, Andrea Pozzi, Operation Manager Smart Factory e Andrea Zanin, Product Specialist Gruppo Mondial.

A Davide Torresan, Direttore Commerciale del Gruppo Mondial chiedo di presentarci il Gruppo Mondial e come cambia con l’integrazione di Smart Factory e Tecnomotion?

Davide Torresan “Il Gruppo Mondial si qualifica come partner di riferimento per le aziende nei campi della meccatronica avanzata e della meccanica più tradizionale. Le caratteristiche che ci contraddistinguono sono infatti un servizio all’avanguardia con prodotti di prim’ordine e soluzioni integrate su misura. Inoltre, grazie al nostro team di tecnici altamente qualificati e alle sinergie interne, il Gruppo Mondial è partner strategico per le più importanti realtà industriali sia italiane che estere ed è caratterizzato da uno spiccato approccio tecnico al mercato, come confermato dalla presenza di una struttura di ricerca e sviluppo costituita da 20 ingegneri. Tecnomotion e Smart Factory sono le ultime aziende entrate all’interno del Gruppo ed entrambe sono dedicate all’area della meccatronica. Agiscono come solution provider ed integrano l’offerta di fornitura di componenti meccanici di Mondial con la componentistica elettrica, elettronica e software. Infine, nel 2021, è stata inserita nella gamma Mondial la proposta di PSTProducts per la magnetoformatura, soluzione assolutamente innovativa che presentiamo oggi in occasione dei Robotic Days”.

Ad Andrea Pozzi, Operation Manager Smart Factory chiedo di presentarci Smart Factory, l’azienda che insieme a PST Products ha sviluppato e portato sul mercato la tecnologia EMP.

Andrea Pozzi “Fondata sei anni fa, Smart Factory è un’azienda relativamente giovane, gestita da un team di persone molto dinamiche, che ha fatto dell’innovazione il punto di forza principale. Smart Factory è specializzata nello sviluppo di impianti completi di automazione, integrando robot di varia natura o sistemi di manipolazione complessi, sempre con un focus dedicato ai processi. Forniamo quindi l’impianto, l’handling e l’automazione, ma aiutiamo anche il cliente a innovare il suo processo proponendo soluzioni non convenzionali per migliorare, economizzare e rendere più efficienti i processi produttivi già in essere. La magnetoformatura, presentata qui oggi, nasce proprio da un percorso fatto con uno dei nostri clienti che ci ha portato a trasformare la tecnologia EMP, considerata di nicchia, alla produzione di massa. Le numerose applicazioni da noi industrializzate dimostrano come la magnetoformatura sia una tecnologia pronta ad affrontare il mercato di massa, cioè milioni di pezzi l’anno, con economicità importanti e molti vantaggi produttivi. Per questa tecnologia Smart Factory si pone come interlocutore qualificato per lo sviluppo completo di progetti “chiavi in mano”, dall’analisi e dallo studio di fattibilità, all’ingegnerizzazione completa di tutta l’eventuale automazione e robotica di processo”.

Coinvolgo Andrea Zanin, Product Specialist Gruppo Mondial, per entrare nel dettaglio della tecnologia alla base di EMP Integrator.

Andrea Zanin “La collaborazione tra Smart Factory e PSTProduct, un’azienda tedesca, ha portato a quella che è una nuova frontiera nella lavorazione dei metalli, EMP Integrator. Il principio alla base dell’EMP Integrator è la tecnologia a impulsi elettromagnetici applicata a materiali conduttivi per applicazioni di mass production. Questo tipo di processo è stato ingegnerizzato da PSTProduct e le sue possibilità applicative sono svariate: ad esempio la saldatura di lamiere e tubi, la pressatura, il taglio, lo stampaggio, la formatura e la crimpatura, ovvero la giunzione di cavi elettrici con connettori. Entrando nel dettaglio, l’EMP INTEGRATOR è un sistema che permette di effettuare diversi tipi di lavorazione sfruttando i principi fisici della magnetoformatura, nota anche con l’acronimo EMPT (ElectroMagnetic Pulse Technology). La tecnologia a impulsi elettromagnetici consente, tramite impulsi generati da una batteria di condensatori e veicolati verso una bobina, di generare una forza di repulsione tra la bobina stessa e i materiali da lavorare. La varietà e la scelta delle lavorazioni consentite dipende dalla dimensione, dalla forma della bobina e dalla disposizione dei pezzi da lavorare.

Le dimensioni dei componenti che possono essere lavorati con l’EMP Integrator partono da pochi millimetri fino a due metri di larghezza e spessori da un decimo di millimetro fino a qualche millimetro. Nel caso della formatura, l’energia trasmessa dai condensatori genera una pressione magnetica in grado di deformare il metallo. Durante la rapida deformazione, il metallo si comporta come un liquido, ricopiando fedelmente la forma dello stampo. Non c’è quindi la necessità di utilizzare uno stampo maschio, garantendo una estrema precisione di formatura e un effetto di ritorno elastico minimo. Consente inoltre di realizzare sottosquadri, embossing e debossing ad ampia raggiatura anche su superfici coniche, sferiche e cilindriche.

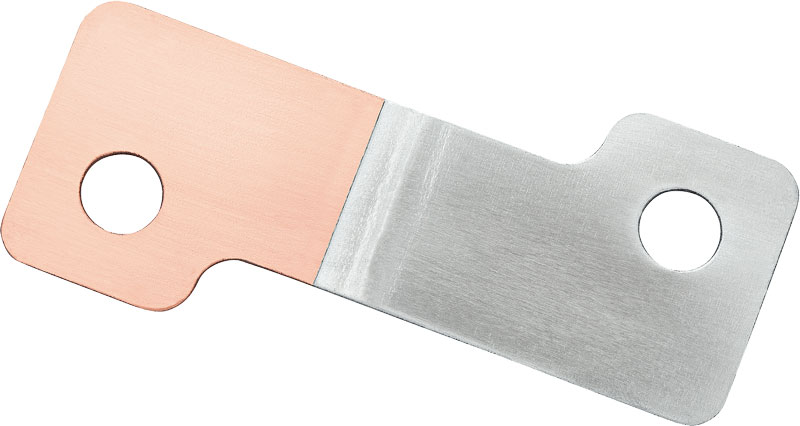

Nel caso della saldatura, invece, la pressione che si genera tra la bobina ed i metalli da saldare, causa un impatto impulsivo che rompe il legame molecolare dei materiali fino ad unirli atomicamente tra di loro. Grazie alla particolare caratteristica di questa saldatura, a differenza della saldatura tradizionale, è possibile realizzare unioni tra materiali dissimili e senza alcun sviluppo di calore. Ad esempio è possibile saldare il rame e l’alluminio, il rame e l’acciaio o l’acciaio e l’alluminio. Tra i valori aggiunti di questa tecnologia nel campo della saldatura, ci sono: nessuna generazione di calore; espulsione degli ossidi superficiali durante l’impatto e conducibilità elettrica migliore rispetto ad altri tipi di saldatura.

EMP Integrator è disponibile in due taglie standardizzate, per spessori più piccoli, fino a 1 millimetro (EMP Integrator 25kV) oppure per spessori maggiori fino a 10mm (EMP Integrator 16kV). A seconda delle esigenze del cliente, è possibile anche customizzare un impianto specifico, attraverso una simulazione FEM che studia la fattibilità, nonché la forma e le dimensioni della bobina. Viene inoltre personalizzato anche tutto il sistema di handling connesso alla movimentazione. È importante sottolineare come il sistema EMP Integrator abbia un software dedicato molto intuitivo nell’utilizzo che ne permette l’impiego anche a operatori non specializzati in questa tecnologia specifica.

Anche a livello energetico, il sistema sviluppato dalla PSTProduct, ha notevoli vantaggi in termini di efficienza. Infatti, il 95% dell’energia accumulata dai condensatori è impiegata per la lavorazione dei materiali da realizzare senza alcuna produzione di calore”.

Abbiamo visto una panoramica della tecnologia e abbiamo scoperto qual è appunto l’elemento di innovazione. Siamo all’interno dei RoboticDays quindi vorrei anche approfondire il ruolo che ha la robotica nelle applicazioni di EMP Integrator.

Andrea Pozzi “Si tratta di robot che devono andare ad asservire un processo poco human friendly e quindi un asservimento robot è fondamentale per poterlo gestire in sicurezza. Credo però sia utile prima approfondire come si sviluppa la nostra attività e come l’abbiamo strutturata. Smart Factory parte sempre da un’analisi con simulazioni numeriche per verificare se il problema è solubile e se è veramente possibile integrare la tecnologia sulla geometria del pezzo. Segue una fase di engineering in cui si sviluppa la prototipazione dei campioni e si esegue il dimensionamento del sistema generatore EMPT. Infine si studia l’handling, fondamentale in quanto il processo di magnetoformatura richiede che il pezzo sia posizionato precisamente durante la lavorazione. L’impulso EMPT, della durata di un centinaio di microsecondi, genera infatti delle forze notevoli, che devono essere opportunamente contrastate. L’asservimento robotico deve essere in grado di spostare il pezzo e rendere la macchina pronta al ciclo successivo agendo in tempo mascherato. Per questi motivi, l’integrazione della robotica è la chiave di volta per rendere efficiente il processo. La tipologia di applicazione determina posizione e tipo di robot: ad esempio la bobina può essere montata direttamente sulla testa di un robot a 6 assi, oppure la bobina può essere tenuta ferma e si movimenta il pezzo. Quindi mentre si effettua la lavorazione, si scarica il pezzo e ci si prepara per il successivo. C’è un’infinita possibilità di applicazioni robotiche che devono essere scelte su dell’applicazione, delle dimensioni del pezzo e del risultato che si vuole ottenere. Il processo è il fulcro di tutto e attorno a quello noi andiamo ad ingegnerizzare la soluzione per il cliente”.

Per chi volesse vedere all’opera gli impianti EMP Integrator, Mondial ha previsto degli eventi specifici?

Davide Torresan “Certo, nei mesi di settembre e ottobre 2022 è stato possibile vedere in azione l’innovativa tecnologia EMPT e provare con mano uno degli impianti EMP Integrator, prenotando una visita individuale nell’esclusivo laboratorio meccatronico del Gruppo Mondial: il MechLab. Il MechLab è un laboratorio di meccatronica dove i nostri partner e i clienti possono sperimentare in anteprima tutti gli sviluppi tecnologici nell’ambito dell’automazione industriale e toccare con mano queste nuove tecnologie. Situato in una posizione strategica, è collocato presso il nostro polo produttivo Mondial di Piacenza, MechLab è diventato in pochissimo tempo il punto d’incontro della meccatronica grazie a un team di professionisti altamente qualificato che è costantemente a disposizione delle aziende. Altro aspetto molto importante è che presso il MechLab vengono organizzati dei workshop specifici su nuove tecnologie frutto dell’attiva collaborazione di Mondial con il Politecnico di Milano e il Politecnico di Torino”.