Aspir Mecc si affida a una B3 Salvagnini

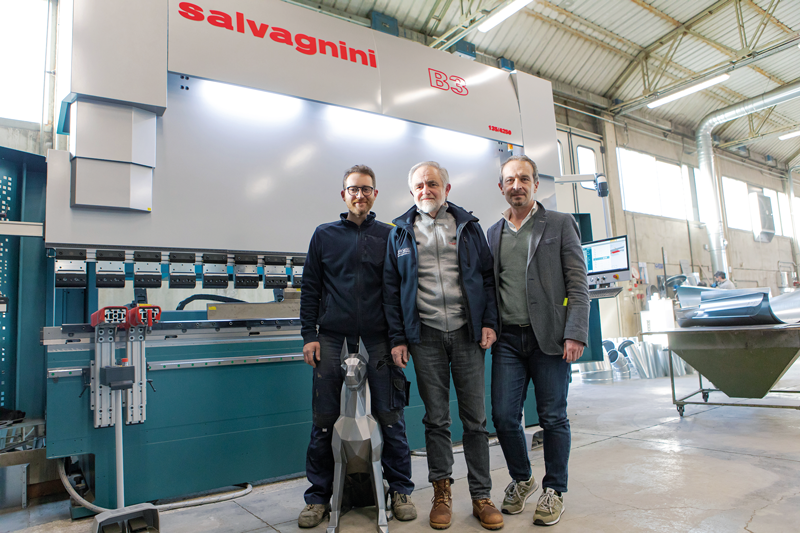

Dal 1985 Aspir Mecc progetta, realizza e installa impianti d’aspirazione per il trattamento e la depurazione dell’aria da fumi, polveri, solventi, vapori, odori, gas di scarico e batteri – insomma, da tutto ciò che può nuocere all’ambiente e alla salute delle persone. L’azienda di Castel Viscardo (Terni), pur mantenendo una forte impronta artigianale, è ormai un punto di riferimento per l’industria ceramica e del legno umbra, toscana e laziale, per cui realizza impianti su misura. Abbiamo incontrato il titolare Carlo Graziani e suo figlio Marco per parlare del loro ciclo produttivo.

Con 9 dipendenti titolare compreso e un fatturato in continua crescita negli anni, Aspir Mecc si rivolge soprattutto a piccole e medie aziende, cui propone impianti per il trattamento aria e un servizio completo e personalizzato che va dalla progettazione alla messa in opera e all’assistenza. L’azienda nasce nel 1985 da un’idea del geometra Carlo Graziani che, dopo aver maturato una solida esperienza nel settore dell’impiantistica, decide di intraprendere un percorso imprenditoriale autonomo. “Quando ho conosciuto mia moglie i suoi genitori erano soci di un’azienda che si occupava proprio di impianti di aspirazione,” racconta Graziani. “Io, orvietano, lavoravo a Bologna: mi sono licenziato e sono tornato a Orvieto a lavorare con loro, per occuparmi soprattutto della parte commerciale. Dopo circa un anno e mezzo l’azienda ha chiuso, ma inutile negarlo il settore della lamiera mi aveva conquistato, facendo maturare dentro di me l’idea di mettermi in gioco. Con un socio ho deciso di investire in qualche macchina, nell’affitto di un capannone: Aspir Mecc è nata così, era il 1985.” Erano gli anni del secondo miracolo economico italiano, del successo della piccola-media impresa che diventava protagonista della ripresa economica.

“Abbiamo investito sin da subito nella personalizzazione, nella progettazione di impianti su misura,” continua il titolare. “Ci siamo costruiti una nicchia nel mondo delle macchine per la lavorazione del legno, più che altro per ragioni storiche: l’azienda in cui avevo lavorato si occupava proprio di aspirazione per le falegnamerie. Producevamo la componentistica con una piegatrice a mano, che abbiamo ancora oggi, una saldatrice e una cesoia usata. Abbiamo investito: prima una piegatrice usata, una per fare i tubi, una bordatrice, poi, nel 1993, il capannone.” Priva di una propria rete commerciale, Aspir Mecc si concentra soprattutto sul mercato del centro Italia e costruisce relazioni proficue con alcuni rivenditori di tecnologie che si appoggiano all’azienda per la realizzazione degli impianti di aspirazione. Ma questo non significa rinunciare del tutto alle relazioni con l’estero.

“Abbiamo un’importante collaborazione con un’azienda svedese che produce macchinari per il packaging, e che fornisce ai propri clienti bundle che comprendono anche i filtri. Per loro abbiamo fatto numerose installazioni in Europa e oltre. Il nostro mercato rimane comunque fortemente locale: l’80% dei nostri impianti lo produciamo senza preventivo, perché nel tempo abbiamo costruito rapporti di fiducia con i nostri clienti, che si fidano di noi. Questo risultato dipende probabilmente anche dal nostro approccio, accettiamo commesse solamente se siamo certi del risultato che possiamo garantire,” aggiunge Graziani.

Piegare 4.0 per gestire la complessità

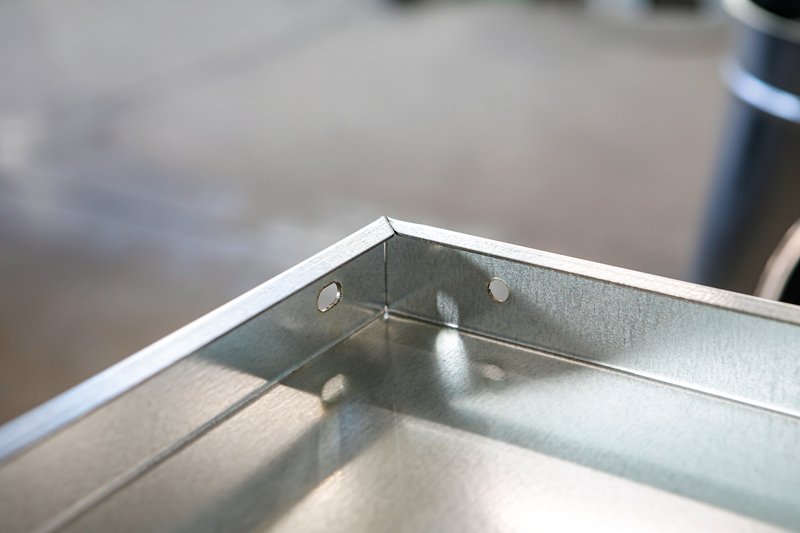

La fase progettuale di ogni impianto è curata nei minimi dettagli: Aspir Mecc riceve le specifiche della macchina e un progetto dell’impianto, e si occupa quindi di calcolare le perdite di carico, la superficie necessaria, il motore richiesto. Con l’avvento di Industria 4.0 i requisiti tecnologici sono via via aumentati: alcuni elementi – un quadro elettrico con determinante caratteristiche, una serranda tagliafuoco, un rilevatore di scintille – sono diventati determinanti per garantire la sicurezza. Le polveri sono potenzialmente esplosive, e il livello di complessità dell’impianto e di certificazioni necessarie dipendono giocoforza dall’applicazione finale. Questo livello di personalizzazione si riflette anche sulle dimensioni dei lotti e sulla strategia produttiva: 4/6 pannelli per filtro cui si aggiungono fondo e top, prodotti in kit e spesso in lotto unitario. L’indice di rotazione dei codici è piuttosto elevato, e di conseguenza la frequenza degli attrezzaggi macchina.

Proprio per gestire questa variabilità produttiva nel 2020 Aspir Mecc si trova a dover nuovamente investire in tecnologia, per sostituire una pressa piegatrice. Dopo un’attenta valutazione, l’azienda ternana ha scelto una B3 Salvagnini: una pressa piegatrice ibrida, progettata combinando caratteristiche e benefici delle soluzioni elettriche ed idrauliche comunemente diffuse sul mercato. Ha forza massima 135 tonnellate e 4250mm di lunghezza massima di piegatura, con 7 assi e 4 registri posteriori per la massima flessibilità produttiva. È dotata di interfaccia uomo-macchina FACE, semplice e intuitiva, per minimizzare la complessità operativa della pressa piegatrice. Per rispondere al paradigma Industria 4.0 B3 è dotata anche del software OPS, il software modulare che ottimizza l’intero processo di produzione e che ne consente il controllo, interagendo con i software di gestione e ERP/MRP aziendali.

“Salvagnini per me è stata una scoperta,” ci racconta ancora Graziani. “Noi avevamo una piegatrice datata, con 4 assi e bombatura idraulica, di un’azienda che non esiste più. Naturalmente conoscevamo Salvagnini, ma era un marchio che non avevamo mai preso in considerazione: lo consideravamo un produttore premium troppo costoso per le nostre esigenze. Avevamo già avviato varie conversazioni con diverse aziende italiane, ma poi è venuto a farci visita Renato Segoloni, l’agente vendita Salvagnini per la nostra area. Un po’ controvoglia abbiamo accettato un invito a visitare il Campus Salvagnini: è stato un vero punto di svolta, è una visita che consiglio a tutti. Ci hanno raccontato la macchina e il software, e si sono dimostrati estremamente competenti. La pressa piegatrice B3 dal punto di vista tecnico ci ha convinti rapidamente. Ma abbiamo visitato anche lo stabilimento produttivo di Salvagnini Robotica, e abbiamo parlato con chi si occupa di assistenza – che è sempre stato un mio pallino, un punto fondamentale nella scelta di una macchina utensile. E poi Salvagnini ha il vantaggio di produrre tecnologia per praticamente tutto il ciclo di deformazione della lamiera: se domani avessimo bisogno di un laser, di una pannellatrice, potremmo affidarci ancora a loro. Anche questo è un vantaggio importante, perché tecnologie di uno stesso produttore dialogano meglio tra loro e i tecnici sono facilitati dal software e dalle interfacce uomo-macchina molto simili.”

Intuitivo, efficiente… e con zero scarti

Per Aspir Mecc scegliere B3 ha significato puntare su STREAMFORMER, il CAM proprietario Salvagnini. STREAMFORMER fa parte di STREAM, la suite di programmazione per gestire tutte le attività in ufficio ed in fabbrica, l’unico punto di accesso a tutte le tecnologie, dal taglio alla piega, per assolvere alle esigenze di pianificazione, programmazione, produzione, gestione, controllo ed ottimizzazione lungo l’intero processo di produzione. “Oggi programmiamo quasi tutto in ufficio,” racconta Marco Graziani, figlio di Carlo e seconda generazione in azienda. “Il nostro processo parte da un disegno 2D. Dopo averlo analizzato, STREAMFORMER propone automaticamente la sequenza di piegatura ideale. È un supporto davvero molto utile, soprattutto per i pezzi più complessi, e a me rimane ovviamente la possibilità di modificare la sequenza proposta. Un effetto collaterale della programmazione in ufficio è che aiuta a ridurre anche il tempo di allestimento utensili: sappiamo già quale punzone è necessario, dove deve essere posizionato, non abbiamo dubbi sulle lavorazioni ed evitiamo errori e perdite di tempo. Un operatore non troppo esperto è sicuramente facilitato da questo approccio. Ma in generale passare dall’ufficio all’officina è davvero semplice: la pressa piegatrice è molto precisa, molto intuitiva, molto performante. Con l’interfaccia uomo-macchina tutti i comandi sono disponibili in pochi click.”

“Nei primi tempi avevamo messo in conto di avere degli scarti, mentre non abbiamo buttato neanche un pezzo. Significa che il software è intuitivo, e che chi lo usa ha capito come usarlo al meglio. Ogni pomeriggio ci occupiamo della programmazione del lavoro per la mattinata successiva: gli operatori trovano i materiali tagliati e il programma di piegatura in macchina. E abbiamo un archivio dei programmi realizzati, davvero utile nel caso in cui sia necessario ripetere la produzione in un secondo momento. In Salvagnini ho visto qualcosa per la nostra evoluzione, per il nostro futuro. Mi è davvero piaciuta la serietà dell’azienda, mi ci sono riconosciuto. E l’installazione ha confermato questa impressione: è stata completamente gestita personale interno, una ulteriore garanzia. Ma anche la filosofia di vendita è molto simile alla mia: è stato un processo trasparente, onesto, centrato sulle mie necessità e non sulla voglia di massimizzare il guadagno. È lo stesso approccio che cerco di proporre ai miei clienti. Non ho comprato solo un prodotto, ma una relazione con un fornitore affidabile,” conclude Graziani.