CO.MA.F. propone soluzioni per il taglio sempre più personalizzate

Alla Cutting Week, CO.MA.F. ha presentato le sue partnership con costruttori di macchine per il taglio lamiera, tra cui quella recentemente iniziata con Laser Isse, che amplia ulteriormente la gamma di soluzioni che utilizzano il laser. Ma non solo: in particolare grazie alle macchine ERMAKSAN, CO.MA.F. può proporre una vasta gamma di soluzioni per il taglio termico, con soluzioni laser fibra e per il taglio plasma. Di queste tecnologie, ma anche di gas di assistenza, software per l’automazione e consumi energetici, ce ne ha parlato Elena Farina, CEO di CO.MA.F.

Da qualche mese CO.MA.F. ha arricchito la sua gamma di soluzioni per il taglio con una nuova partnership. Di cosa si tratta e in che modo si inserisce nella vostra proposta per il mercato della lamiera?

Abbiamo da poco stretto una partnership con la turca Laser ISSE, un’azienda giovane e dinamica in grado di offrire qualcosa di diverso dallo standard. Infatti, propone saldatura, marcatura, taglio e pulitura tramite una sola macchina laser, offrendo applicazioni customizzate e sistemi molti flessibili e strutturati per soddisfare le varie esigenze dei clienti. Una delle forze di questa azienda è quella di utilizzare tutte le tipologie di laser in commercio, non solo fibra ma anche CO2 e ultravioletti, per andare incontro a tutte le esigenze. In ogni caso, non si parte mai da un catalogo ma dal progetto del cliente, che è quello che vogliamo fare noi come CO.MA.F. sul mercato: partire da un’esigenza e soddisfarla, permettendo al cliente di avere ciò che si aspetta da una macchina.

In un mercato così competitivo come quello della lavorazione della lamiera è diventato fondamentale rendere efficiente e redditizio il proprio processo di taglio laser. In che modo la tecnologia Laser ISSE può aiutare raggiungere questo obiettivo?

Come si sa, purtroppo nel nostro campo ci sono sempre meno operatori specializzati, cosa che rischia di rallentare la produzione. Laser ISSE porta un’automazione molto spinta che può sostituire un operatore specializzato e portare a una diminuzione altissima dei tempi di produzione, oltre che una ripetibilità elevata. L’utilizzo di telecamere o sensori permette anche un minor numero di errori e scarti. Inoltre, essendo in grado di effettuare più di una lavorazione con una sola macchina, i tempi di ammortamento sono molto ridotti nonostante il costo importante. Nel settore della pulitura, tra l’altro, l’utilizzo del laser ha molti vantaggi perché non vengono più utilizzati acidi, che devono essere smaltiti in maniera adeguata e comportano un rischio per la salute degli operatori e per l’ambiente.

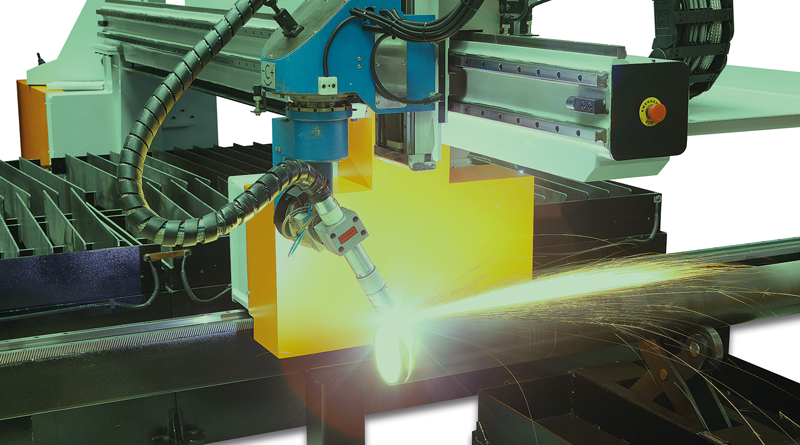

CO.MA.F. è anche partner di un marchio importante come ERMAKSAN: grazie all’ampio catalogo del costruttore turco riesce a rispondere a tutte le esigenze di taglio, affiancando alle proposte laser anche soluzioni per il taglio plasma. Per quali applicazioni consigliate una o l’altra tecnologia di taglio?

Noi abbiamo la fortuna di rappresentare ERMAKSAN da diversi anni, e stiamo facendo un buon lavoro insieme. Il fatto di poter presentare con un unico brand molteplici soluzioni aiuta non solo noi nella vendita, ma anche il cliente nella scelta, perché all’interno della gamma laser e plasma ci sono diversi modelli che vengono incontro a varie necessità. Devo dire che il plasma ha un perso un po’ del suo “fascino” con l’arrivo del laser, ma in realtà per molte lavorazioni, soprattutto sui grossi spessori, rimane la macchina ottimale. ERMAKSAN ci dà la possibilità di avere quattro modelli di laser e due di plasma, ognuno dei quali rispecchia una determinata richiesta del singolo cliente. Sulle macchine plasma ERMAKSAN, tra l’altro, è installata tecnologia Hypertherm, che permette di raggiungere una qualità di taglio molto alta, cosa che soddisfa tutti quei clienti che devono tagliare alti spessori senza dover passare a una macchina laser.

Negli ultimi due anni è cresciuto molto l’interesse per una gestione più dinamica e flessibile dei gas di assistenza, in particolare utilizzando l’aria compressa. Su questo tema quali opzioni fornite per le tecnologie di taglio che proponete?

Noi di CO.MA.F. proponiamo il taglio ad aria già da diversi anni, attraverso il nostro partner ERMAKSAN. In particolare, l’aria compressa è molto utilizzata dai nostri clienti per gli spessori sottili; anche senza avere un compressore dedicato, i laser ERMAKSAN riescono a effettuare tagli di buona qualità. Se però gli spessori aumentano oppure si ha necessità di un taglio di qualità maggiore di quella che si ottiene con l’aria da officina, è consigliabile acquistare un compressore dedicato, oppure utilizzare un moltiplicatore di pressione. Altri gas che utilizziamo sono i classici, ossigeno, azoto, idrogeno e argon, a seconda che si tratti di una macchina laser o plasma e del materiale da tagliare. Il nostro partner Hypertherm ha introdotto recentemente nuovi generatori per le macchine taglio plasma che permettono un mix di gas personalizzato, quindi consentono agli utilizzatori di creare la miscela giusta per ciò che devono lavorare.

Soluzioni software possono permettere di fare importanti passi in avanti grazie tecnologie che permettono di automatizzare attività di programmazione e nesting, ma anche di gestione o monitoraggio. Quanto è importante il software nell’evoluzione dei reparti di taglio?

I software, oramai, sono il cuore delle macchine e dei reparti di produzione. Gli incentivi per l’Industria 4.0 non solo ha dato una grande mano economica, ma ha spinto il mercato a fare un passo verso l’informatizzazione del processo produttivo. I software che noi forniamo insieme alle macchine raccolgono e forniscono dati utili relativi alla produzione di tutti i macchinari, di conseguenza danno la possibilità anche alle PMI di considerare meglio costi e scarti, quindi ha aiutato a orientarsi verso un’informazione del processo e a essere più competitivi sul mercato. I software interni alle nostre macchine sono prodotti internamente, cosa importante soprattutto nel caso di Laser ISSE che crea soluzioni sul progetto del cliente, quindi anche i software sono ad hoc. Parliamo di software user-friendly, in grado anche di dialogare con quelli già esistenti sulla linea in cui la macchina viene integrata. Sono sempre raggiungibili da remoto dai nostri tecnici e da quelli della casa madre, in modo che qualsiasi cosa possa essere risolta il più velocemente possibile. Inoltre, questi software sono modificabili anche a produzione iniziata, in poco tempo: se il cliente si accorge successivamente che ha bisogno di una modifica o di una funzione in più, basta contattarci.

La competitività delle aziende passa necessariamente dalla loro capacità di ridurre i costi e consumi energetici. Come rispondete a questa domanda che, credo, vi arrivi da molte aziende del settore lamiera?

Il consumo energetico è molto sentito in questo particolare momento storico. Il metodo classico per ridurre i consumi è quello di sostituire tutti i laser CO2 con i laser fibra, perché a parità di taglio ha un consumo molto inferiore. Ma anche l’automazione, e quindi l’efficienza della produzione, può riflettersi in positivo sul consumo energetico. Un processo automatizzato, infatti, sarà più veloce e con meno scarti, di conseguenza con meno energia consumata. In ogni caso, non basta guardare al consumo della sola macchina: per parlare davvero di efficienza energetica, tutto il sistema deve consumare meno.

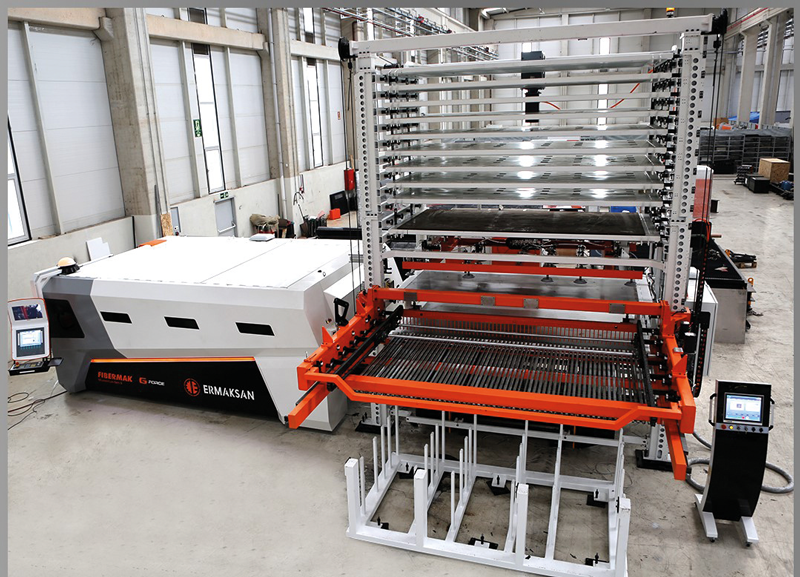

Quali sono le vostre proposte per l’automazione dei processi di taglio? Quali le soluzioni più richieste dal mercato italiano?

L’automazione più richiesta è il magazzino, quindi un carico-scarico automatico. Spesso parte come optional di macchina, e si finisce per richiedere una personalizzazione; per questo motivo abbiamo deciso di introdurre Laser ISSE nel mercato italiano. Ci tengo a sottolineare che l’automazione non è un’esigenza solo di chi produce grandi numeri, ma anche delle PMI che hanno necessità particolari. Il compito di CO.MA.F. è quello di unire esigenze di produzione con il budget a disposizione del cliente, in modo da trovare la soluzione giusta. Dunque, anche le piccole e medie imprese hanno la capacità di ammortizzare una macchina per il taglio laser, in un tempo incredibilmente ridotto.