L’approccio All-in-One di Mazak

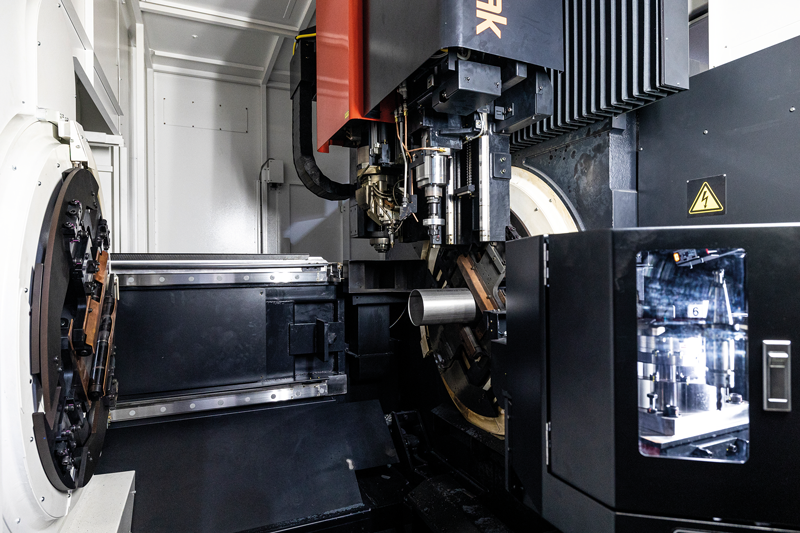

Insieme a Luca Facci, Responsabile Applicazioni Laser di Mazak Italia, abbiamo analizzato caratteristiche tecnologiche e punti di forza di FG-400 NEO, la loro nuova soluzione per il taglio laser di tubi e profilati basata sull’approccio All-in-One che caratterizza Mazak. Approfondiamo quindi alcuni aspetti chiave di questa soluzione: dalla funzione di beam shaping del fascio laser all’unità di filettatura, fino alle possibilità di lavorazione garantite dalla testa 3D.

Mazak è da anni specializzata nello sviluppo di macchine per il taglio laser di tubi e profilati. Quale filosofia costruttiva è alla base della vostra proposta?

Dal 2000 Mazak è sul mercato con le macchine per il taglio tubo. Abbiamo iniziato con le macchine CO2, ma è sempre stata una nostra prerogativa creare soluzioni che potessero aiutare l’utilizzatore finale a snellire i processi legati al prodotto da realizzare con una sola macchina. Da questa idea è nata la serie Fabri Gear che rappresenta la nostra visione a 360 gradi della lavorazione del tubo. Grazie alla struttura a quattro mandrini, permette di caricare e lavorare il tubo da un’estremità, per poi passarlo alla seconda parte di mandrini e lavorarlo automaticamente anche dall’altra parte, senza alcuno scarto di lavorazione. La nostra tecnologia si è evoluta nel tempo e ora stiamo presentando la nuova FG-400 NEO, la macchina di questo segmento più grande che realizziamo. Per noi lavorazione dei tubi significa permettere di lavorare qualsiasi tipo di tubo: che sia un profilo aperto oppure un tubo chiuso, di qualunque forma e dimensione, la macchina deve poter lavorare tutto, grazie alle varie combinazioni che siamo in grado di realizzare. I settori di interesse sono molteplici; essendo molto flessibile questa macchina può essere adatta alla piccola carpenteria come alla struttura per la realizzazione in serie di semiconduttori o di materiali per costruzioni e infrastrutture – come ponti, tralicci, balaustre – oppure aziende che realizzano macchine agricole o loro componenti, o anche magazzini per la distribuzione. È una macchina complessa da costruire, ma semplice da utilizzare, che permette innumerevoli lavorazioni, e gli ambiti di applicazione sono numerosi. Le combinazioni di Fabri Gear 400 permettono di arrivare a un diametro massimo di 406 mm e, a livello di carico e scarico, è possibile fare diverse combinazioni: si può partire da 6 m di lunghezza al carico e allo scarico, fino a 15 m, e si possono realizzare misure in base alle esigenze del cliente. Il carico è composto da un caricatore automatico con cinque supporti a V che permette di caricare, per esempio, 5 tubi di diametro 50 o 5 tubi di diametro 400; ma in alternativa possiamo cambiare le caratteristiche del carico e dello scarico per aumentare la capacità della macchina mantenendo sempre la flessibilità di lavorare più profili di varie forme e dimensioni. Rispetto al modello precedente, abbiamo ottimizzato la cinematica degli assi e la rotazione di mandrini per adattarli alle prestazioni offerte dal laser in fibra in quanto, avendo la possibilità di tagliare in azoto e spessori medio bassi con una produttività estremamente elevata, sono state migliorate le velocità massime delle singole unità: in particolare l’asse longitudinale X dove corrono i mandrini è passato da 30 a 60 m/min, l’asse Y da 24 a 36 e l’asse Z a 30 m/min.

La testa di taglio è un elemento chiave nella qualità del taglio: quali sono le caratteristiche del modello installato su FG-400 NEO?

È una testa 3D grazie alla quale è possibile insinuarsi e tagliare anche profili molto complessi e ingombranti che altrimenti potrebbero creare problemi di collisione o di realizzazione. Oltre alla testa 3D, la sorgente in fibra è dotata di variable beam mode o beam shaping, che permette di cambiare la forma del fascio laser per adattarsi al materiale in lavorazione, anche in presenza di alterazioni della superficie che danneggerebbero altrimenti il profilo di taglio. È dotata poi di controllo della densità del fascio, che permette di gestire la densità sul fondo del cono del fascio laser, mentre la funzione di autofocus permette di adattarsi in tempo reale ai materiali di spessore che si devono tagliare. In più, oltre ai quattro mandrini, vi è anche la possibilità di avere l’unità per filettare da M3 a M16 e il flow drill per lavorare spessori inferiori a 3 mm dove non si riuscirebbe e realizzare filetti importanti.

Ha citato tra le caratteristiche della FG-400 NEO anche la presenza di un’unità di filettatura: questa scelta deriva dalla volontà di Mazak di coprire l’interezza della lavorazione del tubo? Fa parte dell’approccio All-in-one che state portando avanti?

L’unità di filettatura è stata migliorata anche rispetto al modello precedente di macchina in cui si avevano sei postazioni per arrivare fino a M12. Ora è stata modificata la struttura: l’unità di filettatura è quella classica di un centro di lavoro in cui si possono caricare fino a otto utensili con tutte le possibilità che ne derivano. Il vantaggio è proprio il poter realizzare diversi particolari già pronti per l’assemblaggio. La testa 3D, come accennato, permette di insinuarsi in profili che potrebbero creare problemi dal punto di vista dell’ingombro: avere la possibilità di ruotare la testa sia in senso orizzontale che in senso verticale, grazie a un asse A verticale a 360° e un asse B orizzontale di ±135°, permette un’estrema flessibilità, consentendo, unitamente alla nuova forma del cannello, di fare qualsiasi lavorazione. L’operatore non deve pensare a come farà il tubo, perché la macchina è coadiuvata anche da un software di programmazione che effettua la gran parte delle operazioni; si limiterà invece a centrare l’ugello e pulire il vetrino di protezione – ve ne sono due, uno protegge il percorso ottico, l’altro evita che si contamini l’ottica all’interno dell’asse Z quando si toglie il cannello.

In merito alla funzione di beam shaping, in che modo influenza l’attività di taglio?

Modificare la forma del fascio è molto importante perché un laser in fibra ha una concentrazione di energia nel punto focale che è almeno nove volte maggiore rispetto a un CO2, quindi sviluppa un calore notevole che viene assorbito subito dal materiale. Agire invece con il beam shaping vuol dire ripartire questa energia nel fascio di luce che arriva alla lente, in modo da distribuirla in punti chiave che permettono di diminuire l’apporto calorico sul materiale, avere il taglio più verticale e con una qualità molto simile a quella del CO2. Per esempio se si lavorasse un tubo con ruggine oppure con alterazioni in superficie – tipicamente si tratta di ossidazioni – con un single mode si avrebbero grandi differenze sulla superficie di taglio, modificando invece la forma del fascio laser si riesce a mantenere la stessa qualità pressoché su tutta la lunghezza del taglio. Lo stesso nel caso di profili complessi, come le forme a H. Questa precisione dà anche il vantaggio di avere poi accoppiamenti migliori quando si assemblano o incastrano tubi per costruire strutture che devono avere rigidità importanti. Allo stesso modo, come si va ad agire sul grosso spessore, si ha il vantaggio anche su quello basso. Il laser in fibra permette inoltre di ridurre le deformazioni o bruciature da fascio che si possono formare in un tubo piccolo sul lato opposto a quello lavorato, per effetto del riscaldamento del materiale. In questo caso entra in gioco il controllo della potenza che permette di limitare questo effetto, se non di eliminarlo del tutto. Per quanto concerne il consumo energetico, se si confronta una macchina a CO2 con una a laser in fibra, già il rapporto di conversione dell’energia dà un grande vantaggio, perché si passa da un 7-10% del CO2 a un 30-40% del laser in fibra. Mentre il risparmio dal punto di vista del gas taglio non è così effettivo come sulle macchine 2D, sulle quali con le nuove tecnologie – nel catalogo Mazak abbiamo la tecnologia Edge – si riduce il consumo di gas di azoto ad alta pressione aumentando anche le velocità. Oltre a ridurre di molto il consumo energetico, non essendoci ottiche del percorso ottico esterno, pompe e turbine, non c’è di fatto manutenzione se non un controllo preventivo annuale che proponiamo ai clienti dopo il primo anno di lavorazione. Oltretutto la tecnologia è ingegnerizzata per tipo di laser e, proprio per la mancanza di molte componenti presenti su altre tipologie di macchine, vi è una riduzione notevole anche degli ingombri delle sorgenti. L’aspirazione all’interno della macchina viene effettuata dall’interno del tubo: per quanto riguarda i profili chiusi avviene sia dal mandrino C1, il primo di ripresa, sia opzionalmente dal mandrino C4 che è l’opposto. Nel caso invece di profili aperti, si ha la possibilità di aspirare anche accanto alla testa. Se ne ottengono una maggiore velocità di taglio e di rotazione degli assi, e un miglioramento nelle performance della macchina, con una conseguente maggiore produttività. Con l’uso dell’azoto, per esempio, si hanno grandi benefici perché è possibile sfruttare tutta la potenza e aumentare la velocità a piacimento, ovviamente nei limiti della fattibilità.

Le aziende italiane oggi affrontano soprattutto una sfida: hanno a disposizione spazi produttivi quasi sempre sottodimensionati. Per risolvere queste criticità chiedono sempre di più macchine ergonomiche e facili da posizionare in officina. FG-400 NEO risponde a questa esigenza del mercato?

In passato l’operatore era al centro del processo produttivo: doveva manipolare il materiale grezzo e lavorarlo. Nel progettare la nostra FG-400 NEO abbiamo immaginato la stessa necessità, abbiamo quindi realizzato carico, scarico e accessibilità alla zona di taglio tutti della stessa parte. In tal modo l’operatore in posizione centrale ha sott’occhio sempre tutto ciò che avviene sia al carico che allo scarico; e oltretutto può caricare dal lato scarico scarti superiori a 1 m per portarli dentro al mandrino C1 e rilavorarli. La conformazione scelta permette inoltre di posizionare la macchina contro un muro e guadagnare spazio in officina, senza la necessità di avere due lati liberi per poter caricare e senza avere poi bisogno dell’ausilio di una telecamera per vedere cosa accada dalla parte opposta della macchina. L’ergonomia di FG-400 NEO permette quindi anche un intervento più rapido e agevole dell’operatore in caso di necessità.

MAZAK propone soluzioni per il taglio laser non solo del tubo ma anche di lamiere: le chiedo una breve panoramica sul vostro catalogo.

Il concetto appena considerato di ergonomia e di migliore sfruttamento degli spazi è riportato su tutta la nostra gamma di macchine da tubo. Oltre alla Fabri Gear 400, che è la macchina più grande, proponiamo la sorella più piccola, la Fabri Gear 220, che arriva appunto a 220 di diametro. Anch’essa con sorgente da 4 kW e dotata di unità di filettatura opzionale con otto utensili disponibili. Le opzioni possibili con questo modello sono il controllo del twist, la ricerca della saldatura e la misurazione della barra. Inoltre ha tre tipi di supporti per poter manipolare il tubo e sostenerlo in macchina: un supporto con rulli a V, uno con rullo piatto e un supporto dedicato con una lunetta per i tubi molto instabili e che possono vibrare tanto, per via della loro lunghezza o perché piccoli. L’ultima linea di prodotto nata è la FT-150 Fiber, una macchina da 3 kW di potenza, caricatore da fascio, testa a filettare, a forare e flow drill opzionale, sempre a otto utensili; in configurazione standard 6,5 m al carico 3 m allo scarico, oppure 6,5 e 4,5 m con sorting dei pezzi, quindi con la possibilità di selezionare la zona dove scaricare ogni singolo pezzo; oppure 6,5 m al carico e 6,5 allo scarico con o senza sorting; o ancora 8 m sia al carico sia allo scarico. Avendo solo due mandrini, che sono più piccoli delle altre linee con quattro mandrini, la FT150 è in grado di operare a velocità molto più elevate. Facendo una comparazione, se la FG-400 si muove a 60 m al minuto con l’asse X, la FT-150 Fiber si muove a 150 m/min; è quindi una macchina estremamente produttiva, in grado di lavorare tubi di dimensioni più piccole che arrivano fino a 152 mm di diametro. Per quanto riguarda invece le macchine piane, in catalogo proponiamo due modelli: la serie Fiber III con potenze fino a 10 kW e con configurazioni 3000×1500 e 4000×2000 mm, e la serie Optiplex NEO, l’ultima nata, in cui vi è la possibilità invece di avere tre potenze – da 6, 10 e 15 kW – con beam shaping, oppure 3, 4, 6, 8, 10, 12 kW senza beam shaping, entrambe in formato 3×1,5 m; e 2×4 m che presenteremo in autunno.