Quando il taglio laser è su misura per il tubo

Durante la Cutting Week è stata protagonista anche la tecnologia per il taglio laser di tubo e profili. Insieme a Stefano Dal Lago di Stargroup e Andrea Piccolo di Warcom abbiamo approfondito le tendenze tecnologiche e di mercato che caratterizzano questo comparto, approfondendo anche caratteristiche e punti di forza di Italo, la linea di macchine di taglio laser tubo nato dalla collaborazione tra Stargroup e Warcom.

Quale filosofia costruttiva è alla base della vostra proposta per il taglio laser di tubi e profilati?

Stefano Dal Lago “Anni di esperienza ci hanno portato a sviluppare un prodotto in linea con le richieste del mercato attuale. Infatti, se nei primi anni di sviluppo di questa tecnologia il laser tubo veniva usato solo per quelle applicazioni in cui la particolarità dei pezzi da lavorare o i relativi materiali rendevano il laser tubo indispensabile, ora tale tecnologia si sta diffondendo alla lavorazione di parti semplici o addirittura di solo taglio a misura sostituendo le tecniche tradizionali di taglio con seghetto e foratura/fresatura. Lo stesso sviluppo lo abbiamo osservato nel mondo della lavorazione della lamiera piana. Oggi sarebbe impensabile pensare di ottenere nel taglio di una lamiera piana partendo da cesoia e poi con altre lavorazioni fare una lamiera sagomata. Così in un domani vicino tutte le lavorazioni del tubo passeranno dalla tecnologia laser tubo. Abbiamo quindi sviluppato un prodotto in linea con le nuove necessità, più versatile grazie alle nuove e molte applicazioni. Si tratta di un prodotto performante in termini di costo/prestazioni che accresce questa tendenza ed è alla base della nostra filosofia costruttiva. Questo progetto, che abbiamo chiamato Italo, è stato interamente sviluppato in Italia con una nota azienda delle macchine lavorazione lamiera, Warcom. La nostra conoscenza del mercato e delle sue esigenze unita alla loro esperienza di macchine piane laser ci ha permesso di portare sul mercato Italo”.

Il mercato del tubo sta attraversando una fase di grande vivacità grazie a due tendenze: da un lato sempre più aziende hanno deciso di dotarsi di una macchina laser per il taglio di tubi e profilati approcciandosi per la prima volta a questa tecnologia, dall’altro le aziende già esperte di taglio del tubo hanno investito in nuove macchine più prestazionali ed efficienti. Con quale soluzione vi approcciate a questi due segmenti?

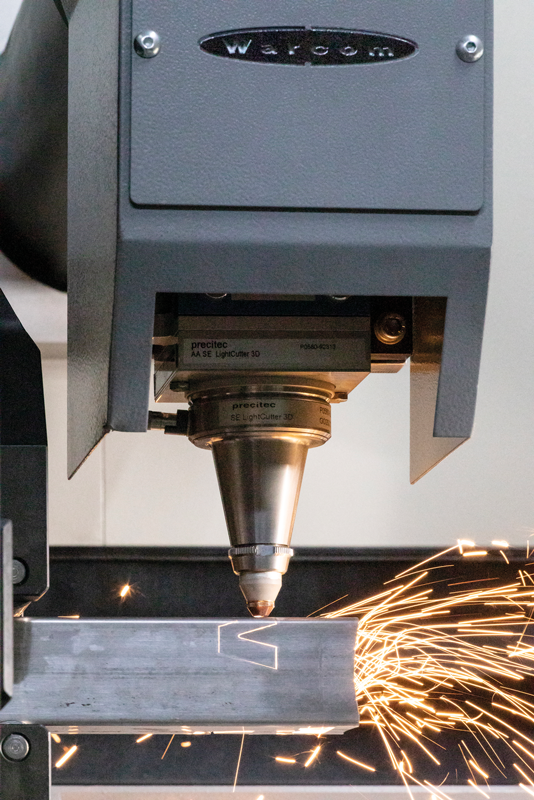

Andrea Piccolo “Il laser tubo si sta imponendo effettivamente in due categorie distinte di potenziali utilizzatori. Da una parte le carpenterie classiche che da anni utilizzano tale tecnologia per la lavorazione di tubi ma anche di profili aperti, travi ed elementi costruttivi importanti nelle dimensioni e negli spessori. Esiste invece un altro mercato più recente di aziende fortemente focalizzate solo sulla lavorazione del tubo, dove tale tecnologia sta entrando ora e che chiedono una tecnologia che offra un costo/beneficio maggiormente in linea con le loro aspettative; sono infatti propensi a orientarsi verso soluzioni che, se pur con prestazioni diverse, garantiscano un ritorno dell’investimento più veloce. La nostra soluzione Italo privilegia questa seconda categoria di utilizzatori, anche perché Stargroup ha come core business le tecnologie della lavorazione del tubo e tale tecnologia completa la nostra offerta di soluzione. Warcom è nota per la sua lunga esperienza nella costruzione di presse piegatrici e di impianti di taglio laser per la lamiera. Quando la nostra collaborazione è iniziata, sia Warcom che Stargroup avevano l’esigenza di proporre ai propri clienti un impianto di taglio laser per tubi e profili. Le esigenze però erano dissimili: Warcom è più presente nel mondo delle carpenterie, dove viene richiesta la lavorazione di tubi strutturali, Stargroup è invece attiva nel settore della lavorazione del tubo che deve essere poi curvato, palettato e rastremato. Un mondo dove l’investimento in un impianto taglio laser fa spesso paura per quanto riguarda costi e utilizzo. Per questo motivo abbiamo pensato a due linee di prodotto: Italo 300, dedicato al mondo delle carpenterie che spesso già conosce la tecnologia laser, e Italo 200, un impianto dedicato a tubi con diametri inferiori e quindi una macchina più piccola dedicata al mondo della pura lavorazione del tubo”.

Dalla collaborazione con Warcom è nata la linea di macchine di taglio laser tubo ITALO: quali sono le caratteristiche distintive di questa soluzione? Quali i plus che la caratterizzano sul mercato?

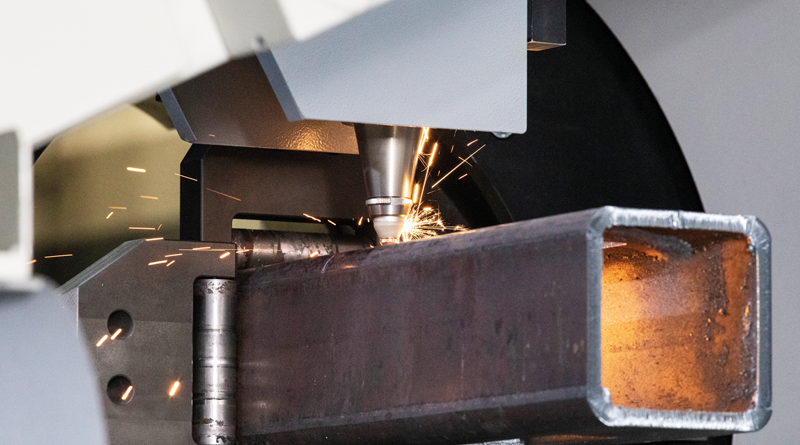

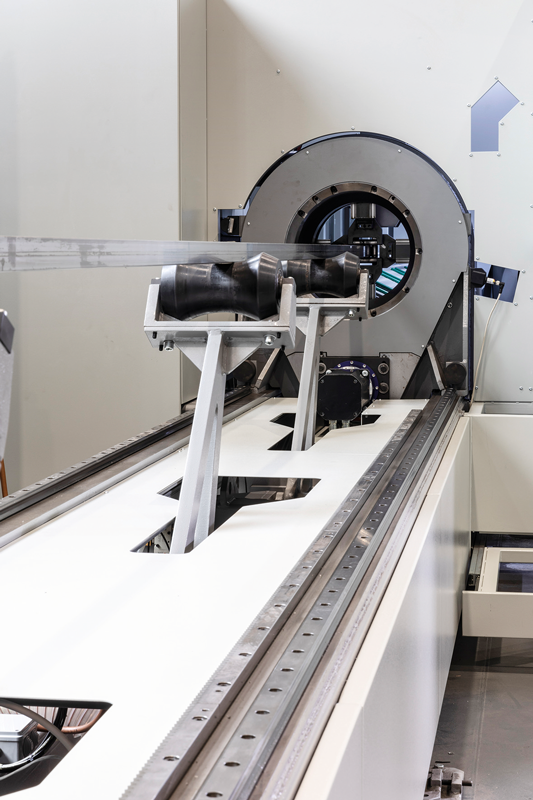

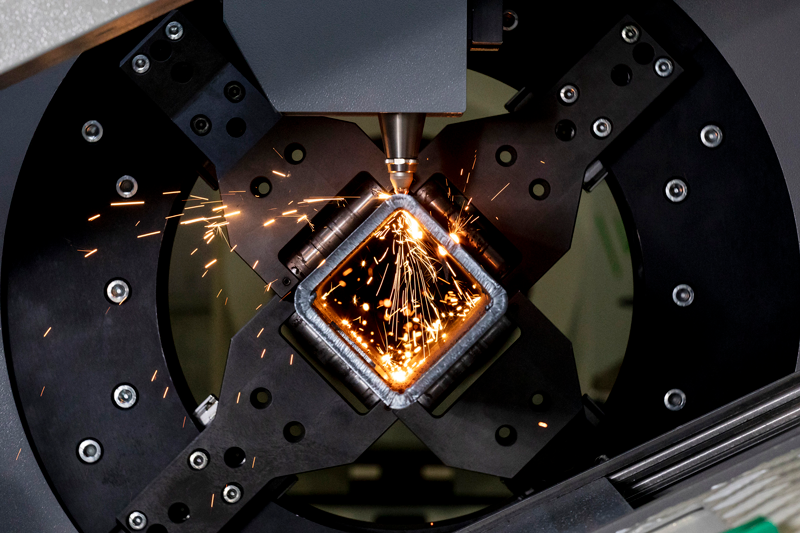

S.D.L. “Il sistema di taglio laser tubo sviluppato da Warcom in collaborazione con Stargroup è pensato per coniugare la precisione e la qualità del taglio laser fibra con la versatilità di un impianto compatto ad un prezzo competitivo. Italo è quindi ideale per le aziende che devono lavorare tubi in piccole serie con semplicità. Partendo da una configurazione di base con carico manuale e sorgente da 1 kW, si può arrivare ad una configurazione con carico automatico da fascio e da catena, scarico automatico e sorgente 4 kW. È possibile effettuare fori, sgolature, sezionature su tubi di sezioni tonde, quadrate e rettangolari sino al diametro massimo di 200 mm per Italo 200 e 300 mm per Italo 300. L’impianto è fornito di software CAD-CAM Libellula Tube, un software facile da usare e che permette l’importazione dei principali assiemi 3D. I sistemi di carico sono disponibili con lunghezze fino a 6 metri da fascio e/o da catene, mentre i sistemi di scarico automatico sono disponibili da 2000, 4000 e 6000 mm con nastro trasportatore. Queste caratteristiche offrono un ottimo rapporto prestazioni/prezzo ai nostri clienti, nonché un’ampia gamma di applicazioni possibili per tutti i tipi di materiali ferrosi e non ferrosi e un’ampia gamma di sezioni lavorabili. L’asse X ridondante su Italo 200 consente un’elevata velocità di taglio e non è necessario nessun cambio di chele su tutto il range di lavorazione. Un ulteriore elemento di forza è la sorgente laser in fibra, che consente una ridotta manutenzione. Inoltre sono tutti sistemi completamente sviluppati e prodotti in Italia”.

In che modo è possibile automatizzare il processo di taglio del tubo? In che direzione si sta evolvendo questa tecnologia?

A.P. “Italo prevede un carico automatico da fascio o da catena, anche in alternanza. Per lo scarico ci sono soluzioni con dimensioni diversi e opportuni tappeti o contenitori dividono i pezzi tagliati pronti per le successive lavorazioni di piega o saldatura. Proprio in virtù delle sue caratteristiche e della sua strategia, Warcom è in grado di sviluppare soluzioni tailor-made per il carico/scarico in modo da rispondere a specifiche esigenze applicative. Nell’ottica di automatizzare il processo di lavorazione del tubo, Stargroup propone “Tube Works”, un innovativo software che è caratterizzato da grande efficacia e dalla semplicità d’uso. Tube Works permette di partire da un disegno di un tubo singolo o da un assieme del manufatto da costruire (sotto forma di file in formato STEP o IGES) e, in maniera automatica, riconosce i tubi presenti (anche se sgolati o con lavorazioni alle estremità) e realizza il programma di piegatura per la macchina curvatubi ed in automatico esporta il file in formato 3D del tubo raddrizzato per il programma del taglio laser. È possibile inoltre l’esportazione dei dati di piegatura come pagina PDF ricca di dettagli. Interessante anche la possibilità di importare assiemi con qualsiasi sezione di tubo (tondo, ovale, quadrato ecc..)”.

Il taglio del tubo pone sfide e complessità diverse rispetto al taglio 2D: come vengono affrontate dalla tecnologia di ITALO?

S.D.L. “Nel taglio del tubo in generale la movimentazione del tubo sotto alla testa di taglio impone dei requisiti meccanici ed elettronici importanti. A differenza di un laser piano, dove di fatto la lamiera sta ferma ed è la testa di taglio che si muove per realizzare il taglio, nel laser tubo bisogna invece muovere sia la testa sia il tubo, interpolando quindi pesi e dimensione di volta in volta diversi. Da qui la necessità di dimensionare i mandrini, forse gli organi meccanici più importanti, in maniera adeguata rispetto alla rigidità e alla precisione, non penalizzando però le prestazioni in termini di velocità di spostamento e rotazione. Inoltre la materia prima tubo ha caratteristiche di deformazione, planarità e torsione spesso importanti. Facile è infatti imbattersi in lotti di tubo “storti” o “torciati”. In questo caso opportune sensoristiche e la rigidità della macchina permettono di controllare al meglio questi fenomeni ed ottenere pezzi nelle tolleranze richieste”.

Stargroup nasce con l’obiettivo di raccogliere e mettere a disposizione del mercato tutte le competenze e le tecnologie per la lavorazione del tubo: questo vuol dire che oltre alla macchina di taglio potete rispondere anche ad altre esigenze produttive delle aziende che lavorano tubi e profili? Quali altre tecnologie e lavorazioni potete proporre?

S.D.L. “Stragroup nasce proprio con l’intento di offrire al mercato la tecnologia idonea nella lavorazione del tubo e dei profili. Partendo infatti dal taglio con la soluzione laser tubo si amplia poi al tema della curvatura del tubo con una gamma completa di macchine prodotte da Startechnology e si estende ai banchi idraulici per la punzonatura, alle linee transfer prodotte da MTS. Integriamo inoltre le diverse tecnologie con la realizzazione di isole robotizzate dove, partendo dalla materia prima tubo, si effettuano diverse fasi di lavorazione e gli asservimenti tra le diverse tecnologie sono realizzati da robot antropomorfi. Si tratta perciò di un pacchetto completo di soluzioni prodotte da aziende specializzate per le rispettive tecnologie e che insieme completano l’offerta per la lavorazione del tubo. Oggi Stargroup valorizza proprio queste esperienze e competenze che caratterizzano il nostro gruppo di persone permettendoci di raggiungere e collaborare con tante altre aziende. Stargroup vuole avere con i propri clienti un rapporto costruito intorno alla competenza e al servizio: siamo un network di persone che, per esperienza e capacità, sono in grado di consigliare il cliente su quale strada percorrere quando si parla di lavorazione del tubo, suggerendo il prodotto con il giusto rapporto tra prestazioni elevate e prezzo competitivo. La sfida è quella di spenderci in prima persona per costruire con i nostri clienti una relazione basata su reciproca fiducia e autorevolezza che li porta a investire con soddisfazione nella nostra tecnologia”.