Ridurre tempi e costi di produzione grazie a Stratasys

Specializzato in impianti di scarico per motocicli, Termignoni ha ottenuto un risparmio del 50% sui costi e accelerato la commercializzazione del prodotto grazie alla stampante 3d f770 di Stratasys che si avvale di materiali ad alte prestazioni.

Il produttore italiano di impianti di scarico per motocicli Termignoni ha ridotto drasticamente il tempo di commercializzazione dei suoi prodotti da settimane a giorni, abbattendo al contempo i costi di produzione, grazie a una nuova soluzione di fabbricazione additiva FDM® di livello industriale di Stratasys. L’azienda è passata dall’esternalizzazione dei prototipi alla produzione interna supportata dalla stampante 3D F770 di Stratasys. Questo le ha permesso di ridurre i costi del 50% e di evitare le lunghe attese per la spedizione dei pezzi da una parte all’altra del paese.

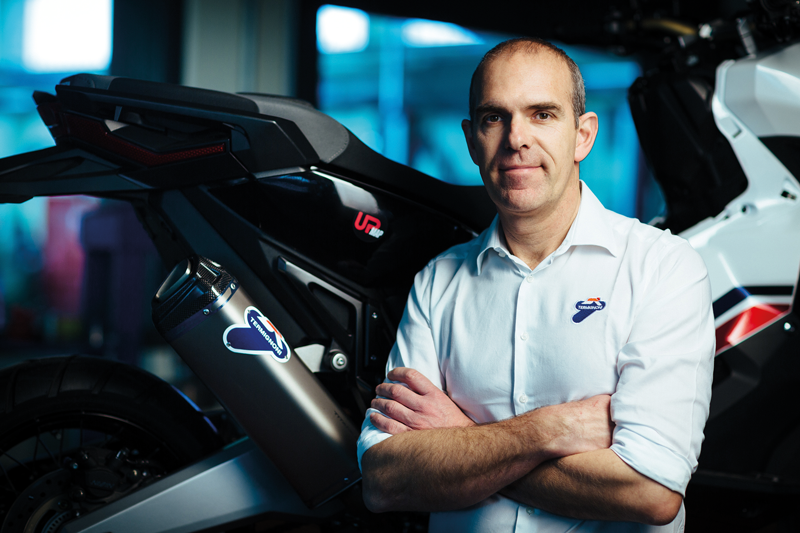

Termignoni supporta gare di motociclismo in varie categorie in tutto il mondo e fornisce sistemi post-vendita per marchi di largo consumo come Ducati, KTM, Yamaha e Honda, raggiungendo nuovi traguardi in termini di prestazioni, riduzione del peso e acustica degli scarichi per motocicli.

Nel settore del post-vendita i tempi di commercializzazione assumono un’importanza enorme. Quando viene presentata una nuova moto, le aziende hanno un periodo di tempo limitato per introdurre sul mercato i componenti aftermarket e massimizzare le vendite. Ernesto Marinelli, Direttore Generale e Direttore Tecnico e di Prodotto di Termignoni, spiega che la prototipazione di solito occupa un terzo del tempo di sviluppo complessivo. “La possibilità di stampare rapidamente in 3D, di testare, effettuare revisioni e così via genera un indubbio vantaggio in termini di tempo- afferma- Ora il processo è più semplice, più veloce e quindi economicamente più vantaggioso”.

Le dimensioni contano

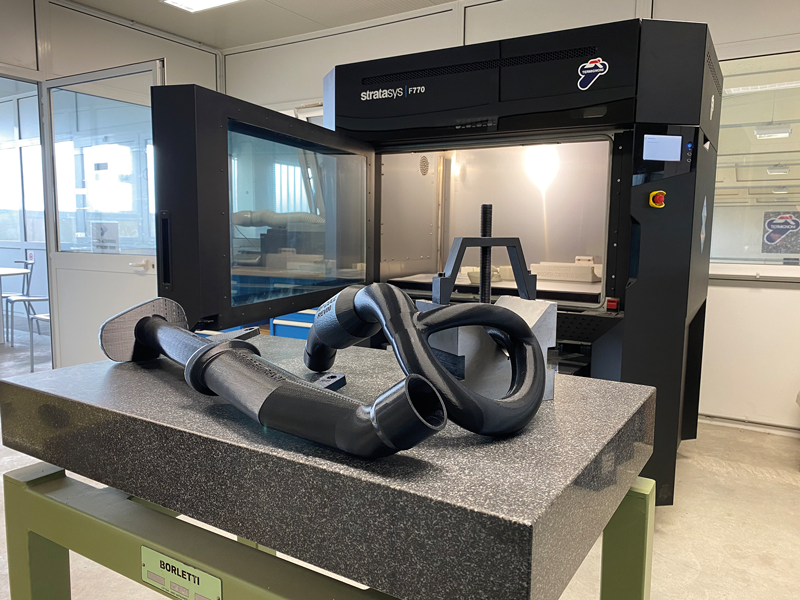

Le grandi dimensioni della stampante Stratasys consentono di ridurre il numero di parti da incollare, diminuendo di conseguenza il rischio di imprecisioni, errori e inefficienze proprie di questa metodologia. La camera di costruzione di 1000 x 610 x 610 mm consente di stampare in 3D l’intero componente come un unico pezzo. Grazie a questa efficienza produttiva, Termignoni è riuscita a ottenere un risparmio sui costi del 50% rispetto al precedente approccio in outsourcing.

Termignoni ha scelto la termoplastica ASA che, secondo Marinelli, offre maggiore stabilità e una finitura di superficie migliore rispetto ad altri materiali. Il team utilizza l’ASA con materiali di supporto solubili che permettono di progettare e stampare in 3D strutture complesse e interne con requisiti minimi di post-lavorazione.

L’adozione promuove ulteriori innovazioni

L’azienda adesso ha creato un ecosistema di funzionalità supportato dalla stampante 3D Stratasys. “Abbiamo introdotto una serie di attrezzature di produzione che prima acquistavamo esternamente – afferma Marinelli – Combinando la F770 con laser per il taglio di metalli e macchine CNC, ad esempio, è possibile completare internamente parti come maschere e staffaggi per i processi di produzione e misurazione”.