Gruppo MCM: Il laser è la chiave per continuare a crescere

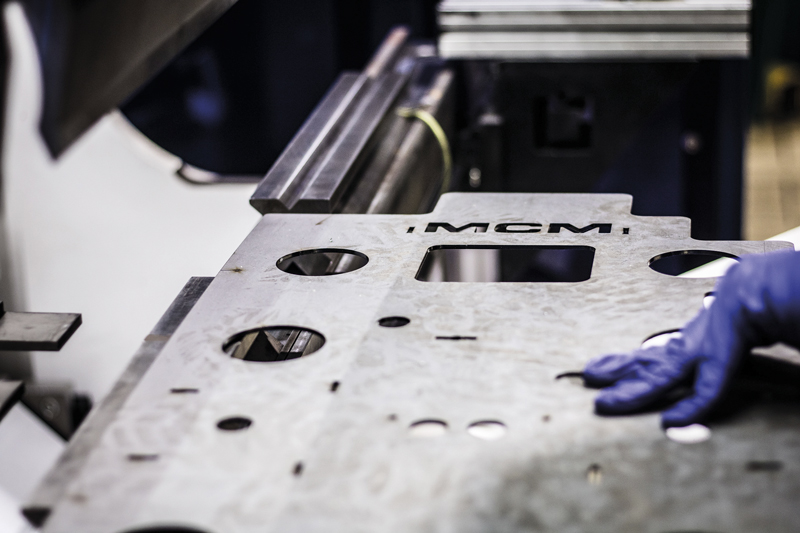

Il Gruppo MCM di Cittanova (RC) è diventato uno dei protagonisti del settore dei self-service bancari (ATM, bancomat…) grazie a una strategia incentrata su un reparto interno per la lavorazione della lamiera ad alto valore aggiunto dove è protagonista il nuovo laser fibra Ermaksan fornito da Co.Ma.F.

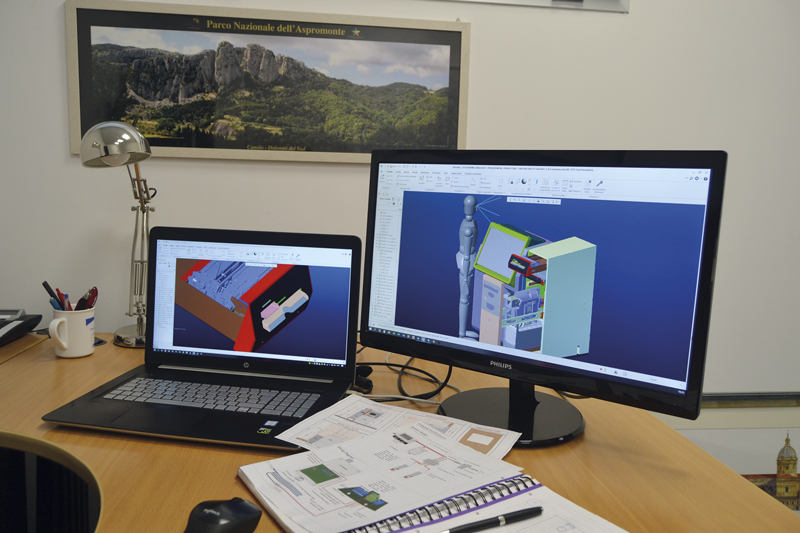

La storia del Gruppo MCM, la cui sede produttiva è a Cittanova (RC), è una storia di grande crescita e un esempio di come professionalità, coraggio imprenditoriale e visione possano creare quasi dal nulla un’azienda di assoluto rilievo nel settore dei self-service bancari. “Il Gruppo MCM – spiega Domenico Morano, titolare del Gruppo – in questi vent’anni di attività si è trasformato da piccola carpenteria metallica a una realtà internazionale con 30 collaboratori e tre sedi. Questa evoluzione è iniziata quando, nel 2003, ho scelto di tornare in Calabria e di spostare il focus dell’azienda nella produzione e assemblaggio di soluzioni hardware per self service, specialmente per il settore bancario (ATM, bancomat, e componenti relativi). Collaboriamo con le multinazionali di riferimento per questo comparto occupandosi dell’intero ciclo del prodotto: dalla progettazione all’installazione e manutenzione, passando ovviamente produzione e logistica”. Quando parliamo del settore delle soluzioni self-service bancarie comprendiamo un’ampia gamma di prodotti ad elevata complessità tecnologica. Nel tempo il Gruppo MCM si è evoluta in un system integrator con prodotti di complessità e tecnologia crescente come ad esempio in prodotti per l’installazione di bancomat e ATM, barriere di protezione per casse, casse continue di versamento, chioschi di pagamento, gabbie di sicurezza per ATM e sistemi di custodia e gestione del denaro. “Con la seconda azienda del Gruppo, ATM Lab di Garlasco (PV), curiamo anche l’installazione e l’assistenza in Italia e in tutta Europa. Importante sottolineare come non solo siamo leader sul mercato italiano, ma otteniamo anche un una quota importante del nostro fatturato (oltre il 30%) dal mercato europeo, specialmente in Francia, Germania e Paesi Bassi”. Il settore bancario è, pur essendo una nicchia a livello manifatturiero, un settore estremamente normato e in cui le certificazioni hanno un ruolo fondamentale. Ecco quindi che il Gruppo MCM negli anni ha ottenuto un’ampia gamma di certificazioni relative alla sicurezza, resistenza antieffrazione, sanificazione e resistenze specifiche a seconda dei prodotti.

Il ruolo centrale della lavorazione della lamiera

Avviare e far sviluppare una realtà produttiva in Calabria vuol dire inserirsi in un contesto industriale molto diverso da quello di altre zone d’Italia dove una rete di subfornitori e terzisti è facilmente raggiungibile e a disposizione. ”La strategia è stata quasi obbligata: abbiamo dovuto investire in prima persona negli impianti produttivi di cui avevamo necessità (un esempio recente è la verniciatura a polvere). Questo per noi è stato all’inizio un grosso problema, perché ha significato grandi investimenti, ma è diventato un vantaggio competitivo visto che avere internamente tutti questi impianti ci permette di essere molto flessibili e tempestivi nelle consegne. Inoltre, visto che tutti i nostri prodotti sono il frutto di progetti interni, avere la produzione completamente interna ci permette di realizzare prototipi da mostrare rapidamente a cliente senza essere condizionati dalle disponibilità di un contoterzista” In questo percorso il reparto produttivo ha ovviamente un ruolo centrale visto che tutti i prodotti MCM nascono dalla trasformazione e lavorazione della lamiera. “Inizialmente siamo partiti quasi come una carpenteria con un approccio molto artigianale, ma abbiamo sempre avuto la lavorazione della lamiera nel nostro DNA. Proprio per questo il taglio è stato una delle prime lavorazioni su cui abbiamo investito: prima con una macchina taglio plasma nel 2006 e quindi con un laser CO2 nel 2008. Per noi è stato un vero momento di svolta a livello produttivo: abbiamo cambiato radicalmente il modo di lavorare al punto che oggi possiamo dire che il laser è forse l’impianto produttivo più importante per noi. La tecnologia del laser CO2 però aveva costi energetici e di manutenzione che erano diventati importanti e quindi abbiamo deciso di fare un altro salto tecnologico e investire in un impianto laser fibra installando a marzo 2023 un laser fibra Fibermak Momentum GEN-3 da 4 kW prodotto da Ermaksan, commercializzato e installato da Co.Ma.F.. In questi primi mesi di utilizzo abbiamo già visto un forte incremento della produttività, ma da settembre ci attendiamo un ulteriore passo in avanti grazie a un impianto di generazione dell’azoto che ci permetterà tagliare i piccoli spessori (cioè inferiori ai 5 mm) con velocità quattro volte maggiori ad oggi, cioè ad un taglio prevalentemente con l’ossigeno”. Il passaggio da un laser CO2 a un fibra rimane comunque un cambio tecnologico che richiede un periodo di transizione e di adattamento. “Anche per noi è stato così, con un primo mese in cui abbiamo dovuto rivedere i parametri di taglio a cui eravamo abituati per ottenere la qualità e la velocità desiderata anche su lamiere che non sono qualitativamente all’altezza, cosa che purtroppo negli ultimi anni è sempre più frequente. Per fare un esempio di questi giorni, noi realizziamo casseforti in acciaio da 12 mm e, con il laser Ermaksan, riusciamo a realizzare un taglio a specchio perfetto per qualità e con una velocità di taglio già molto buona”. In questa transizione è stato importante il supporto di Co.Ma.F. con cui pur essendo un fornitore nuovo per MCM si è subito creato un ottimo rapporto. “Con Co.Ma.F. e la sua titolare Elena Farina siamo riusciti fin dall’inizio a dialogare a tutti i livelli, trovando quella flessibilità e capacità di ascolto che credo siano loro caratteristiche distintive. Per un’azienda come MCM è fondamentale avere la possibilità di confrontarsi non solo con i tecnici e commerciali, ma anche con i vertici aziendali. Proprio questa modalità che Co.Ma.F. ha di gestire il cliente, anche a livello di assistenza e manutenzione, è stata determinante nella scelta di questo fornitore. Altrettanto importante è stata ovviamente la qualità della tecnologia Ermaksan da loro proposta”. A livello di processo MCM prevede anche un impianto di levigatura che garantisce la rimozione dell’eventuale calamina. “Dovendo verniciare questi manufatti la calamina rappresenta un grosso problema per noi, ma prevediamo che iniziando a tagliare in azoto la qualità di taglio del laser fibra di Ermaksan sarà tale da permetterci di verniciare direttamente i pezzi tagliati, evitando lavorazioni di levigatura”.

Efficienza, qualità di taglio e velocità

Entrando nel dettaglio del Fibermak Momentum Gen-3 SM, si tratta di un impianto laser fibra con 4 kW di potenza e dimensioni massime lavorabili 3000×1500 mm caratterizzato da un consumo di energia estremamente basso (circa il 70% in meno di un laser a CO2), a un’elevata velocità di taglio e un costo di manutenzione pari quasi a zero. Da sottolineare anche il fatto che i servomotori G-Force montati su questo modello hanno potenza superiore rispetto ai normali servomotori, portando l’accelerazione a 2,5 G e incrementando la produttività. Per garantire la massima precisione di taglio, la struttura dei Fibermak viene lavorata su macchine CNC a doppia testa, al fine di garantire una superficie perfetta dove montare motori, encoder e binari, dato che anche una minima imperfezione potrebbe causare imprecisioni di taglio. Allo stesso scopo vengono lavorati su macchine CNC ad elevatissima precisione pignone, cremagliera e binari. Fondamentale anche la testa di taglio che, nel caso di Ermaksan, è una Procutter realizzata da Precitec con un sensore di distanza integrato, per una regolazione accurata e veloce della distanza tra la testa e la superficie da tagliare, e una barra a led che indica in tempo reale lo stato del sistema: pressione, temperatura, drive e contaminazione, letti da appositi sensori. Grazie a questa tecnologia, non è necessario sostituire la testa di taglio per il taglio di diversi spessori. Inoltre Precitec Procutter permette un continuo monitoraggio del processo di piercing e rilevazione della lamiera per interruzione del taglio. L’eventuale sostituzione della lente è estremamente veloce ed avviene dal fronte macchina, così come la sostituzione di vetro di protezione, ceramiche e ugelli. Per quanto riguarda le capacità di taglio, la macchina laser installata da Co.Ma.F. presso MCM riesce a tagliare fino ai 12 mm di inox, i 20 mm di ferro e i 10 mm in alluminio. Completano la dotazione il controllo numerico Beckhoff di nuova generazione ultra-compatto personalizzato per Ermaksan, con aggiunta di pulsanti funzionamento e pulsante di emergenza, joystick, interruttore a chiave, manopola, e schermo da 21,5”, 16:9 (1920X1080) multi touch. Per la programmazione da ufficio Fibermak utilizza il software Lantek Expert Cut Cad/Cam tramite il proprio post-processor. Tutte le funzioni del software CAD/CAM sono integrate in un singolo programma, così che il disegno o importazione del prodotto e suo posizionamento siano generati senza cambi di programma

Fare impresa in Calabria è possibile

La crescita del Gruppo MCM è sempre stata legata anche a importanti investimenti e anche per il futuro prossimo la strategia sembra la stessa. “Vogliamo realizzare una nuova unità produttiva da 2.400 metri quadrati su tre capannoni di eguali dimensioni in modo da poter riorganizzare la produzione, ottimizzare i flussi di materiali e distribuire le lavorazioni: prevediamo di dedicare il primo capannone al deposito di materie prime e gli impianti di taglio, il secondo a tutte le macchine di piega, alla stazione di saldatura e ai diversi banchi di assemblaggio, saldatura e pulitura e, infine, a valle andremo probabilmente a fare il grosso investimento in un nuovo impianto di verniciatura a polvere”. Un investimento importante che testimonia la voglia di MCM di continuare nel suo percorso di crescita, anche in un contesto difficile come quello calabrese. “Purtroppo la mancanza di un vero distretto industriale non è l’unica difficoltà con cui ci confrontiamo facendo impresa in Calabria – conclude Morano – visto i tanti problemi che abbiamo a livello di infrastrutture, sia per quanto riguarda la connessione internet sia anche un banale allacciamento alla rete elettrica del capannone. Però voglio sottolineare che fare impresa in Calabria si può e si deve fare, perché altrimenti il territorio qui diventa un deserto, e come MCM ci sono anche tante altre aziende che quotidianamente affrontano e superano queste difficoltà”. Quando si parla di Calabria un’ulteriore sfida è quella sul fronte della legalità. “L’azienda di mio padre nel ‘91 è stata una delle prime che ha rifiutato di pagare il pizzo ai clan di ‘Ndrangheta, costituendo la prima associazione calabrese antiracket, la seconda in Italia dopo quella di Capo d’Orlando in Sicilia. Un impegno in cui continuiamo a credere molto e che, fra l’altro, si è rivelato anche un vantaggio commerciale visto che lavorando con multinazionali americane siamo stati sottoposti a screening molto approfonditi. Guardando nel DNA di MCM hanno trovato legalità, rispetto e voglia di riscatto del nostro territorio, ed è stata una cosa estremamente vantaggiosa. Questo dovrebbe servire di esempio a tutte le aziende, perché ribellarsi al racket è possibile e porta vantaggi tangibili come dimostra la nostra storia”.