L’innovazione continua è il segreto della crescita: Minifaber e la pannellatrice Alpemac

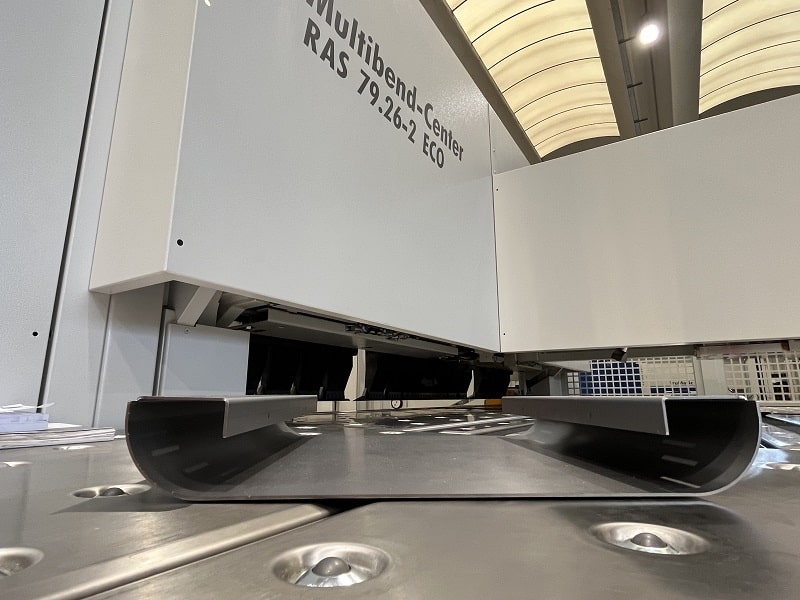

Pur avendo raggiunto i grandi risultati a livello internazionale, Minifaber di Seriate (BG) continua a innovare il proprio parco macchine puntando su soluzioni che sappiano abbinare produttività, efficienza ed ergonomia. Ultimo esempio di questa strategia è la pannellatrice Multibend-Center ECO 79.26-2 fornita da Alpemac.

di Edoardo Oldrati

Da un garage ad Alzano Lombardo con quattro persone impegnate a tranciare lamiera a una realtà industriale con circa 320 dipendenti e una sede operativa che oggi si espande su 49.000 mq, di cui 24.000 mq coperti. Stiamo descrivendo l’evoluzione che ha vissuto Minifaber di Seriate (BG) dal 1960, anno in cui è stata fondato da Giovanni Battista Zaccaria (Giannino), a oggi, diventando un riferimento a livello europeo nella lavorazione a freddo delle lamiere, nella tranciatura, nell’imbutitura e saldatura metalli, negli assemblaggi per conto terzi. Minifaber è infatti oggi un’azienda a conduzione familiare che fonda la sua forza sull’approccio customer-oriented: ascoltare e comprendere le esigenze dei clienti, essendo capace di interfacciarsi con i mercati di tutto il mondo anche grazie a Minifaber East Europe, una sede produttiva a Bacau (Romania).

“Minifaber nasce come azienda di tranciatura e stampaggio – spiega Matteo Melocchi, operation manager e nipote del fondatore – ma negli anni l’attività di carpenteria è cresciuta fino a rappresentare circa il 50% del nostro fatturato. Oggi siamo strutturati in più reparti produttivi: “produzione1” con imbutitura, tranciatura e stampaggio, produzione2 con punzonatura, pannellatura, piegatura, taglio laser 3D, saldatura laser 3D, produzione5 “assiematura” inteso come saldatura Tig, Mig, manuale ed automatizzata con robot e altri reparti di assemblaggio, confezionamento e imballaggio. Abbiamo anche tre linee di produzione complete dedicate alla produzione in serie di un particolare prodotto che produciamo in grosse quantità. Siamo un’azienda in continua evoluzione ed è quasi divertente vedere clienti, che tornano in Minifaber dopo mesi e sono stupiti e divertiti nello scoprire come sono cambiate le cose in azienda con nuovi reparti e continui ampliamenti. Siamo terzisti e vogliamo continuare ad espanderci grazie a vari progetti innovativi che, posso anticipare, riguardano anche il reparto di carpenteria leggera”.

Dall’esecuzione pezzi al co-design

La crescita di Minifaber passa anche da un approccio nuovo all’attività di terzisti. “Negli anni – prosegue Melocchi – siamo passati da un servizio puro di esecuzione di pezzi a un co-design in cui mettiamo a disposizione dei clienti la nostra competenza di oltre 50 anni nella lavorazione della lamiera con l’obiettivo di fornire un prodotto che costa meno ed è più performante. Questo è frutto del lavoro e delle competenze del nostro ufficio tecnico interno, dei responsabili di reparto e dei loro collaboratori che contribuiscono attivamente per dare questo servizio al cliente. Anche gli stampi di tranciatura e di imbutitura sono realizzati sia internamente, sia da fornitori che lavorano con noi ormai da decine di anni. Così come avviene per la parte di carpenteria.

“Vogliamo che, quando una persona pensa a un pezzo di lamiera, pensi a Minifaber”. Dal disegno al prodotto semilavorato o finito, Minifaber padroneggia le tecnologie e le competenze necessarie per svolgere internamente ogni singola fase del processo produttivo: dalla progettazione agli studi di fattibilità, attraverso la prototipazione e produzione in piccole e grandi serie. “Avere all’interno dell’azienda tutte queste tecnologie permette alla parte tecnica, di ricerca e sviluppo, di creare sinergia, di non focalizzarsi solo sulla carpenteria o sullo stampaggio, ma dare un servizio e un’ingegnerizzazione completa del prodotto”.

I vantaggi della piegatura tangenziale

Questa strategia, fondamentale per rispondere in modo veloce e flessibile alle esigenze produttive dei clienti, si fonda sulle competenze e su un parco macchine esteso, efficiente ed innovativo. “Ogni anno Minifaber investe circa il 5% del suo business in ricerca, sviluppo e nuovi macchinari scelti per la loro affidabilità, efficienza e per il servizio post-vendita che li accompagna. Oggi un’azienda come la nostra, se vuole rispettare le richieste dei clienti, non può permettersi nemmeno un giorno di fermo macchina e per questo abbiamo bisogno di un’assistenza reattiva ed efficace”. Un esempio di questa strategia è la recente installazione di una pannellatrice RAS Multibend-Center ECO 79.26-2 fornita da Alpemac, esclusivista italiano di RAS. “La piegatura tangenziale è una tecnologia ben nota – conferma Melocchi – ma solo recentemente abbiamo acquisito una commessa con dimensioni fuori dai nostri standard che ci ha portato a valutarne l’inserimento in produzione. Presso lo showroom Alpemac a Calcinato abbiamo eseguito dei test di produzione su una pannellatrice RAS Multibend-Center ECO con risultati così positivi che abbiamo scelto di investire in questa macchina avendo la certezza che avrebbe risposto alle nostre esigenze e necessità”. Anche in fase di fornitura della macchina Alpemac ha saputo fornire un servizio di alto livello permettendo a Minifaber di iniziare a produrre pezzi con la pannellatrice RAS in circa due settimane all’installazione. “Siamo rimasti stupiti: la formazione dei nostri operatori è stata rapidissima, anche grazie alla facilità di programmazione che è uno degli elementi caratteristici di questa macchina”.

La pannellatrice RAS Multibend-Center ECO è caratterizzata da un sistema a bandiera che, a differenza dei tradizionali metodi di piegatura accompagna la lamiera in tutto la fase di piega. Questa caratteristica si traduce in diversi vantaggi produttivi: dalla grande flessibilità in fase di piegatura (è possibile eseguire pieghe positive, negative e schiacciate) alla sicurezza di non graffiare il materiale (che quindi può essere anche verniciato, lucidato o serigrafato), passando soprattutto per un’elevata precisione di piega e ripetibilità cui si uniscono ergonomia funzionale e sicurezza d’uso. “La sicurezza per l’operatore è massima visto che la piega avviene lontano dalle sue mani ed anche l’ergonomia è fenomenale. Gli operatori non devono più sollevare i particolari in fase di piega perché il manipolatore a gestire in automatico tutto il processo. L’operatore deve solo caricare e scaricare i pezzi dal piano a sfere. Non dover sollevare pesi ha permesso a Minifaber di poter utilizzare tutte le maestranze, uomini e donne indifferentemente, per queste lavorazioni. Visto che in Minifaber il 60% della forza lavoro è costituito da donne il fatto che tutti possano lavorare su questa macchina è davvero ottimo”. In questi mesi di utilizzo in Minifaber sono rimasti sorpresi dall’efficienza di questa pannellatrice: il passaggio da un codice prodotto a un altro avviene in tempo zero grazie alla velocità di programmazione e di attrezzaggio. “Con la Multibend Center Eco possiamo piegare in modo semplice geometrie che prima erano molto difficili da realizzare. La produttività è poi elevatissima: analizzando i particolari che piegavamo prima con macchine tradizionali e oggi con questa pannellatrice, abbiamo visto una riduzione di tempi di lavorazione importante, in alcuni casi, dell’ordine del 30%. Questo vantaggio ci permette di essere molto più flessibili e veloci, soddisfare lotti sempre più piccoli che i clienti chiedono per il fatto che l’attrezzaggio è molto veloce”. Da sottolineare il sistema di carico manuale, capace di gestire fino a tre pezzi differenti e dotato di un dispositivo laser per ogni pezzo posizionato: se il pannello non viene inserito correttamente (fino a 10 gradi di errore), l’impianto dispone di un manipolatore con encoder che lo posiziona con precisione millesimale nella condizione richiesta per la lavorazione, recuperando tempo ciclo. Attraverso un unico utensile è dunque possibile realizzare qualsiasi angolo di piega, con la massima precisione e senza bisogno di sistemi ausiliari per il controllo dell’angolatura. Con lunghezza utile di 2.560 mm, Multibend-Center ECO 79.26-2 permette di piegare pannelli fino a 2.560 mm di lunghezza e 203 mm di altezza.