Salvagnini piega e taglia al massimo delle potenzialità

Per l’edizione 2023 di Blechexpo, Salvagnini propone innovazione a 360°: dal taglio laser a piegatura e pannellatura, fino a nuovi servizi e strumenti software. L’obiettivo? Permettere all’utilizzatore della tecnologia Salvagnini di raggiungere la massima efficienza, produttività e sostenibilità.

Guardare al futuro della lavorazione della lamiera attenti alle esigenze del mercato e con l’obiettivo di creare un’innovazione che dia benefici concreti in produzione. Questo è l’approccio che guida Salvagnini nello sviluppare nuovi prodotti e nuovi servizi e che infatti caratterizza le novità presentate a Stoccarda in occasione dell’edizione 2023 di Blechexpo. Ecco quindi che l’automazione, nella sua più estesa accezione e andando oltre ai semplici dispositivi hardware, diventa sempre più pervasiva e facile da utilizzare, ed è affiancata dall’efficienza energetica come esigenza concreta per tutte le aziende del comparto. Efficienza energetica vuol dire infatti sostenibilità ambientale (uno dei temi chiave per la manifattura nei prossimi anni), ma anche efficienza economica riducendo sprechi e diseconomie. In questo articolo approfondiamo le novità tecnologiche principali, partendo dalle tante innovazioni riguardanti il laser L5, la pannellatrice P2 e la piegatrice B3.AU-TO, ma approfondiamo anche due nuove servizi (Impacts e Rethinks) capaci di dare un importante valore aggiunto per gli utilizzatori delle tecnologie Salvagnini.

Un laser sempre più smart

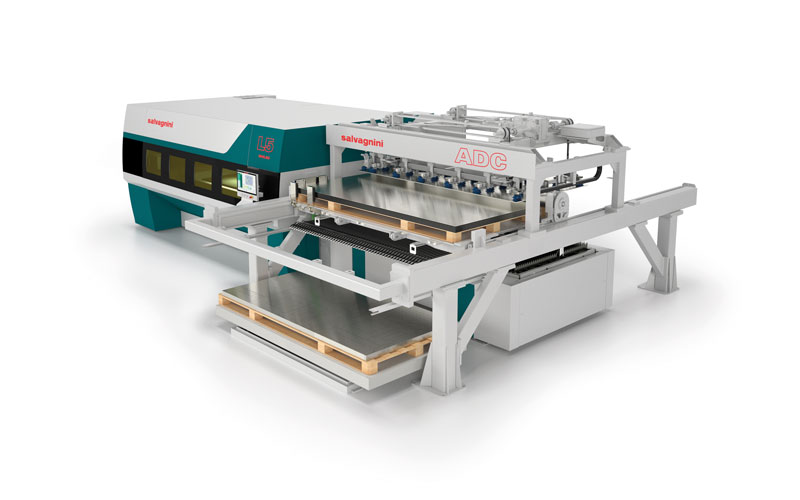

Salvagnini ha recentemente introdotto nel proprio portafoglio prodotto una sorgente 8kW ad alta densità di potenza che garantisce velocità di taglio superiori a qualsiasi altra sorgente a 8kW tradizionale, e che fino a 6 mm raggiunge velocità di taglio addirittura superiori a quelle di una sorgente a 10kW. A Blechexpo Salvagnini ha presentato, in anteprima mondiale, un’ulteriore evoluzione, la nuova sorgente 8kW ad alta densità di potenza ad alto rendimento: è una sorgente ad alta efficienza, che garantisce un rendimento superiore al 50%, valori mai visti prima per una sorgente di taglio. Questa nuova proposta, oltre che dal punto di vista delle prestazioni, può rivelarsi estremamente vantaggiosa per la sostenibilità economica: ridurre la potenza della sorgente mantenendo elevate velocità di taglio significa, a parità di prestazione, ridurre i consumi di energia e di gas. E oltre a un minor consumo collegato direttamente alla sorgente, consente anche di ridurre la taglia del refrigeratore. I consumi sono quindi sovrapponibili a quelli di una sorgente a 6kW. Lotti dalle dimensioni sempre più ridotte richiedono automazioni rapide per cambi di produzione veloci, dai consumi ridotti e capaci di minimizzare gli scarti. Nella configurazione presentata a Stoccarda L5 è alimentata da ADC, automazione compatta per carico e scarico della lamiera. I suoi punti di forza sono l’ingombro ridotto, il tempo ciclo rapido e l’installazione veloce. Anche ADC, come tutte le automazioni Salvagnini, è equipaggiata con la nuova tecnologia AVC, adaptive vacuum control. AVC monitora costantemente il grado di vuoto nelle ventose in presa, e attiva la generazione di vuoto solo quando necessario: la riduzione nei consumi di aria compressa è di circa il 90%. ADC utilizza per le attività di carico/scarico pettini dotati di cinghioli, che depositano la lamiera facendola scivolare piano piano: un’accortezza che azzera il rischio di danneggiare il materiale o le parti tagliate. Il sistema di taglio che Salvagnini propone al proprio pubblico è dotato anche di un ampio ventaglio di soluzioni avanzate per il controllo e l’efficienza di processo, che migliorano le prestazioni di L5 e ne fanno un laser facile da usare, produttivo e versatile, con consumi ridotti e costi di esercizio competitivi. L5 è dotata del sensore adattivo di processo APC2, che monitora in tempo reale le fasi di sfondamento, per un piercing più rapido e di maggiore qualità. Il sensore verifica eventuali perdite di taglio, sia per il taglio in azoto che per il taglio in aria compressa: in caso di anomalie, arresta il processo per poi riprenderlo con parametri opportunamente rimodulati.

APC2 consente anche la ricerca automatica della distanza focale. Per semplificare ulteriormente alcune attività che possono richiedere tempo, generare errori o scarti – e quindi ridurre l’efficienza complessiva del sistema – è dotata anche di alcune applicazioni di visione artificiale come AVS (che trasforma il taglio laser in una stazione di lavoro a valle rispetto a precedenti attività di punzonatura), NVS (che verifica il centraggio del fascio laser e monitora lo stato dell’ugello) e SVS (che permette di recuperare spezzoni e allineare la lamiera senza richiedere spostamenti della testa).

La pannellatrice è nel futuro

P2 è senza dubbio uno dei modelli di pannellatrice Salvagnini di maggior successo. Produttività, flessibilità, precisione, elevato contenuto tecnologico, consumi energetici ridotti e layout compatto sono le caratteristiche che l’hanno sempre resa particolarmente attraente. Un’ampia gamma di opzioni in costante evoluzione ne ha via via ampliato gli orizzonti applicativi. La P2-2120 che Salvagnini presenta a Stoccarda combina nativamente produttività, grazie a cicli automatici di piegatura e manipolazione realizza mediamente 17 pieghe al minuto, e flessibilità, grazie agli utensili di piega universali. Non richiede riattrezzaggi perché lama superiore e inferiore, controlama e premilamiera sono utensili universali in grado di processare tutto il range di spessori e materiali lavorabili. Il premilamiera automatico ABA adatta la lunghezza dell’utensile in funzione delle dimensioni del pezzo da produrre, in ciclo, senza fermi macchina o riattrezzaggi manuali. P2 è davvero una soluzione perfetta per produzioni in kit o a lotto unitario. Per rispondere alle sempre più numerose richieste di uno strumento per semplificare e velocizzare il controllo di qualità, a Stoccarda Salvagnini presenta l’opzione AQC, acronimo di Angle Quality Control. AQC è un dispositivo automatico che misura ed eventualmente corregge l’angolo di piega e certifica la precisione raggiunta in un report. AQC è facile da usare, risolve alcuni vincoli nella misurazione – ad esempio nel caso di pieghe particolarmente strette, difficili da misurare – e non richiede un arresto della produzione per completare la propria analisi, riducendo il tempo ciclo. AQC disintermedia il controllo qualità perché non richiede interventi dell’operatore né nella fase di misurazione né in quella di invio dei dati: la misurazione e l’invio dei dati su MES/ERP sono completamente automatici, azzerando il rischio di errore umano e garantendo un controllo qualità affidabile. ACQ non è un’alternativa ma un dispositivo complementare a MAC3.0 utile in settori, come quello dell’automotive o dell’aerospaziale, che sono particolarmente esigenti per applicazione o per motivi di accoppiamento e assemblaggio. Ma è utile anche per tutti quei processi produttivi che prevedano, a valle della pannellatura, fasi successive di lavorazione automatizzate o robotizzate.

La piegatrice ideale per ogni esigenza

Tutte le presse piegatrici manuali scontano tempi di allestimento e attrezzaggio, ma anche tempi morti per approvvigionamento lamiera, programmazione, manipolazione e controllo del pezzo. B3.AU-TO di Salvagnini – disponibile in quattro modelli, con lunghezza massima di piega di 3 o 4 metri e con forza massima di 170 o 220 tonnellate – è la soluzione per tutte le aziende che vogliono superare questi limiti e far fronte a un mercato dinamico, che richiede sempre più spesso lotti ridotti, produzioni in kit o pezzi singoli con lead time molto brevi. Il sistema automatico di cambio utensili AU-TO e l’allestitore automatico degli utensili ATA, che regola la lunghezza delle stazioni, riducono significativamente la fase di attrezzaggio della pressa piegatrice a vantaggio di autonomia e produttività, e consentono di ridurre il lead time.

Il sistema automatico di cambio utensili superiore e inferiore brevettato Salvagnini è la vera caratteristica distintiva di B3.AU-TO. AU-TO riduce i tempi di allestimento ed aumenta la disponibilità di B3: le operazioni sono rapide e avvengono in ciclo, anche in tempo mascherato, contribuendo ad aumentare l’efficienza della pressa piegatrice. Il magazzino utensili è coperto e situato all’interno della parte posteriore di B3. Può contenere fino a 24 metri di utensili lunghi fino a 1000 mm senza richiederne la segmentazione, e fa di questa pressa piegatrice la soluzione con il minor ingombro superficiale sul mercato. AU-TO non esclude le funzionalità di ATA, l’allestitore automatico degli utensili che permette di cambiare e regolare in automatico la lunghezza degli utensili di piega superiori e inferiori recuperando tempi ed efficienza produttiva. AU-TO e ATA sono dispositivi brevettati ed esclusivi, mentre dal punto di vista degli utensili la flessibilità rimane totale, perché la piegatrice permette un attrezzaggio misto: dopo il cambio e l’allestimento automatico degli utensili, B3.AU-TO permette di integrare manualmente sulla linea di piega utensili standard WILA o utensili speciali, come ad esempio gli utensili schiacciatori. Efficientare la fase di cambio utensili e il loro allestimento non significa rinunciare alla precisione. Tutte le presse piegatrici B3 sono dotate di MAC3.0 – un insieme di tecnologie adattative integrate che rendono il sistema intelligente e azzerano scarti e correzioni. S-Crowning è il sistema di centinatura meccanico che garantisce pieghe ad angolo costante su tutta la lunghezza di piega: al variare dei parametri – materiale, spessore, lunghezza e quindi forza di piegatura necessaria – l’effettiva curvatura della tavola inferiore viene rilevata e compensata in tempo reale, senza alcun intervento dell’operatore. TFC2.0, il Total Frame Control, previene deviazioni nell’angolo di piega grazie a un algoritmo ricavato dallo studio FEM di ogni singolo modello, TFC2.0 permette di compensare eventuali deformazioni in ciclo della struttura della pressa piegatrice al variare delle caratteristiche del particolare in lavorazione. AMS è il sistema laser di misurazione dell’angolo, che rileva e corregge le variazioni dell’angolo di piega dovute al ritorno elastico della lamiera. A prescindere dalla lunghezza della piegatrice e del pezzo in lavorazione, la misura dell’angolo è sempre rilevata in un solo punto: un approccio che permette di ridurre il tempo ciclo senza rinunciare alla precisione. Tutte queste caratteristiche fanno di B3.AU-TO la pressa piegatrice CHE Salvagnini propone per aziende con un alto indice giornaliero di rotazione dei codici.