Quale futuro per i cobot dopo Covid-19?

La crisi scatenata dal nuovo coronavirus obbliga le aziende a fare alcune riflessioni sul proprio futuro e su quali saranno le strategie e le soluzioni che verranno adottate. Omron si è chiesta come i cobot potranno aiutare le PMI una volta passata l’emergenza, rispondendosi che già precrisi i vantaggi erano ben visibili e che saranno molto importanti per il post. I cobot offrono, infatti, alta flessibilità alle aziende e sollevano gli operatori da attività ripetitive e faticose, migliorandone la salute fisica.

di Tommaso Albrile

Per quanto riguarda il modo in cui i cobot potrebbero aiutare le imprese dopo la crisi Covid-19, non esiste una risposta semplice o facile. La missione di Omron in questo senso è quella di migliorare la vita e di contribuire alla società, e i cobot possono ovviamente portare diversi benefici ai produttori, ad esempio consentendo una produzione più flessibile con linee di produzione che possono essere facilmente riconfigurate per soddisfare le mutevoli esigenze. I cobot possono lavorare in sicurezza fianco a fianco con i colleghi umani, sollevandoli da compiti ripetitivi e stressanti, come per esempio il lavoro nei magazzini.

Le statistiche fatte prima della pandemia indicavano che molti paesi europei, come il Regno Unito e la Germania, saranno probabilmente soggetti a gravi carenze di manodopera nel corso dei prossimi dieci anni, specialmente in relazione agli specialisti tecnici. Allo stesso tempo, i cicli di vita dei prodotti stanno diventando più brevi. Nonostante ciò, le piccole e medie imprese potrebbero essere riluttanti a investire in ulteriore automazione. I robot collaborativi, tuttavia, sono facili da configurare e offrono una soluzione rapida e conveniente. Possono aumentare la flessibilità, la qualità e la velocità di produzione e consentire alle aziende di rispondere rapidamente alle mutevoli condizioni del mercato. La serie TM di cobot di Omron rappresenta un ottimo esempio di questa versatilità.

I robot sono stati utilizzati per la prima volta nella produzione industriale negli anni ‘60 e da allora il loro numero è aumentato in modo esponenziale. Ogni anno circa 500.000-600.000 nuovi sistemi robotici diventano operativi in tutto il mondo, sebbene l’aumento sia particolarmente evidente nel mercato asiatico, come riportato in “World Robotics 2019“ dall’International Federation of Robotics (IFR) e dall’IPA Fraunhofer.

Se vogliono stare al passo con la mutevole situazione economica a livello internazionale, le piccole e medie imprese in Europa devono investire di più nell’automazione per motivi inerenti ai costi. Nel frattempo, si sta verificando una crescente carenza di personale. Secondo le previsioni dell’Ufficio federale di statistica tedesco, i bassi tassi di nascita ridurranno la forza lavoro disponibile da circa 44 milioni nel 2013 a circa 40-42 milioni nel 2030 ed è probabile che altri paesi europei subiscano carenze simili. Secondo il BCG (Boston Consulting Group), la carenza di manodopera potrebbe coinvolgere fino a 7,7 milioni di persone. Per contrastare questo declino è necessaria una maggiore automazione.

Categoria ancora nuova per l’industria

La robotica industriale classica non sarà risolutiva in molte aree. Questa tecnologia richiede un investimento elevato ma non è sufficientemente flessibile per soddisfare le esigenze attuali e future. Le linee tradizionali sono progettate per la fabbricazione di un gran numero di prodotti, i cui cicli di vita stanno tuttavia diventando più brevi. Ad esempio, negli anni ‘70 il ciclo di vita medio di un veicolo era di otto anni. Oggi, i modelli di auto sono spesso sottoposti alle loro prime modifiche dopo soli due o tre anni. In quasi tutti i settori, gli intervalli tra gli sviluppi di nuovi prodotti sono più brevi e molti di loro devono rispondere alle nuove tendenze dopo un periodo di tempo relativamente breve. La produzione e l’automazione devono adattarsi a questo scenario e i cobot possono facilitare il lavoro.

I cobot sono stati introdotti per la prima volta nel 2008 e rappresentano una categoria relativamente nuova di robot per l’industria. A differenza dei robot tradizionali, che devono essere separati dall’ambiente di lavoro degli esseri umani da una recinzione protettiva, i cobot sono stati sviluppati per lavorare in sicurezza con le persone. Inoltre, la programmazione di un’applicazione con i robot collaborativi richiede meno tempo e denaro.

Inoltre, i cobot possono essere facilmente spostati da una posizione all’altra per lavorare su diverse attività, mentre i tradizionali robot industriali devono rimanere in un’unica posizione e possono essere utilizzati solo per un’attività specifica all’interno della cella del robot. I cobot offrono quindi una maggiore flessibilità. Le diverse attività che possono gestire spaziano da semplici applicazioni pick & place per la movimentazione, lo smistamento e la pallettizzazione dei componenti fino ad assemblaggio macchine, picking degli ordini, imballaggio e test; possono aiutare ad applicare adesivi e sigillanti, assemblare o disassemblare parti, misurare, testare, controllare e occuparsi di operazioni di avvitamento. Ciò comporta vantaggi significativi per i dipendenti, che non solo non devono più svolgere un lavoro monotono, fisicamente impegnativo o persino pericoloso, ma inoltre saranno supportati nelle attività di precisione e potranno concentrarsi sulle loro capacità principali.

Versatilità e semplicità

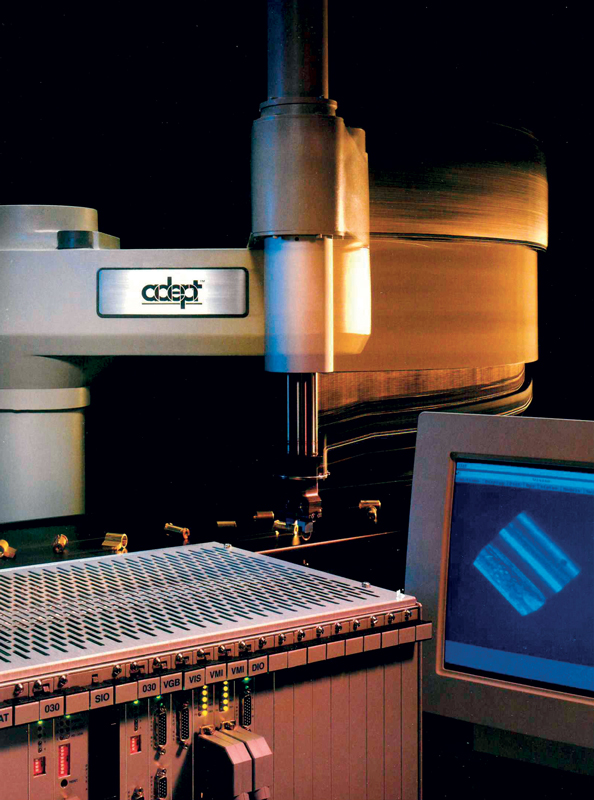

La serie di cobot di Omron TM mostra tutta la versatilità e la semplicità dei cobot odierni. Le diverse versioni sono adatte praticamente a qualsiasi ambiente, come il settore automobilistico e di semiconduttori, prodotti alimentari, imballaggi e cosmetica. Grazie alla programmazione basata su diagramma di flusso, a un’interfaccia utente HMI intuitiva e a semplici funzioni di guida manuale, non è richiesta alcuna conoscenza precedente in ambito di programmazione. Come in una presentazione PowerPoint, l’utente può assemblare blocchi funzione completi e riempire gli attributi predefiniti con i parametri desiderati. I cobot dispongono di opzioni che includono una telecamera integrata, un sistema di visione e un sistema di illuminazione che consentono loro di gestire e tracciare gli oggetti con precisione.

Molte funzioni principali (ad esempio pattern, codici a barre e riconoscimento dei colori) consentono di implementare facilmente applicazioni di rilevamento, ispezione, misurazione e smistamento e, se necessario, adattarle ad altri requisiti. Con l’aiuto del sistema di riconoscimento del posizionamento tramite landmark di Omron, il cobot sa dove si trova e può essere allineato con un’altra macchina, senza ad esempio sforzi eccessivi o ricalibrazioni. Inoltre, i cobot possono muoversi in modo autonomo e lavorare ovunque sia necessario, poiché possono essere combinati con la serie LD di robot mobili Omron.

Componenti aggiuntivi (come assi, pinze, sensori di forza, dispositivi di comunicazione o cacciaviti aggiuntivi) possono essere facilmente utilizzati dai cobot tramite un sistema plug & play. Omron ha creato una rete di partner che offre una gamma di componenti compatibili. Gli esperti di automazione dell’azienda, inoltre, forniscono supporto per qualsiasi domanda relativa all’uso dei cobot, a partire dall’analisi dell’attività di produzione e dell’ambiente, fino alla scelta dei cobot e delle pinze o dei componenti aggiuntivi appropriati, senza tralasciare analisi e valutazione dei rischi, messa in servizio, formazione e assistenza tecnica. Tutto ciò rende più facile alle PMI fare il primo passo verso il settore della produzione flessibile del futuro.