Ecco come produrre collettori di scarico in serie

Il cliente ha sempre ragione. Questa è opinione condivisa presso la transfluid di Schmallenberg, azienda specializzata nella realizzazione di macchine curvatubi innovative e affidabili. I clienti spesso richiedono macchine per la lavorazione di tubi con specifiche particolarmente esigenti e ogni volta gli esperti transfluid danno il loro massimo per trovare la migliore soluzione possibile.

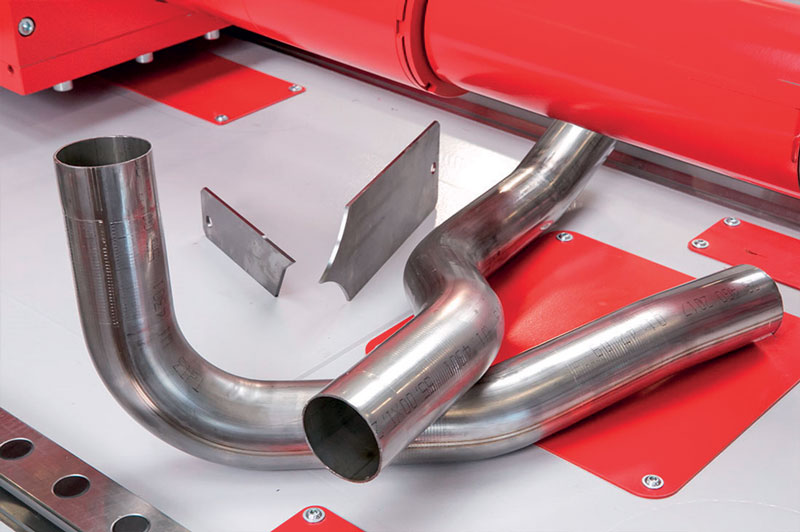

Un buon esempio è un progetto concreto per la produzione di collettori di scarico in acciaio inox con sagomature molto complesse, dove le complicate piegature iniziali sono seguite dalla sagomatura delle estremità e dalla calibratura. La parte più difficile consiste nel produrre unicamente i tubi necessari per un collettore, in modo che il cliente possa prendere quattro o sei pezzi e sempre produrre un collettore completo durante la fase di saldatura, anche in fase di produzione su larga scala. Il risultato: anche quando uno dei tubi viene scartato nell’unità di saldatura automatica, la produzione può continuare. La cella di produzione riceve un segnale e produce un tubo aggiuntivo singolo. Questa è l’idea alla base del “one-piece flow”.

Pronti per ogni richiesta

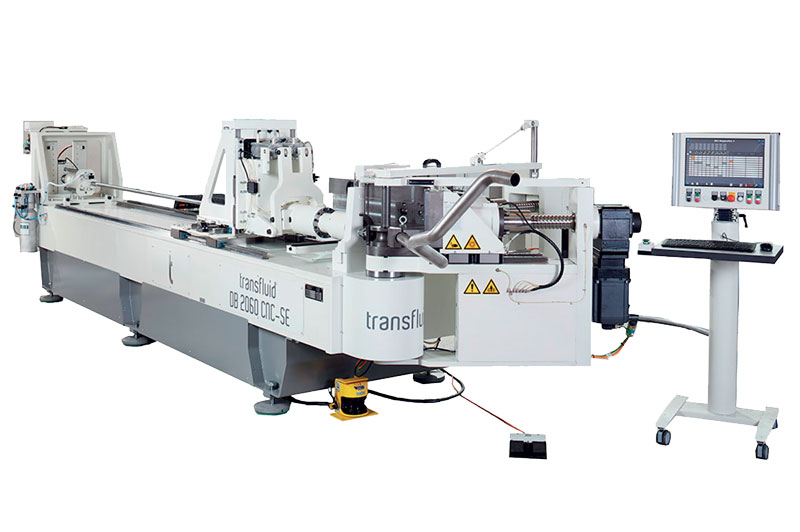

Tra le richieste del cliente vi è anche la produzione sequenziale di almeno quattro tubi, diversi tra loro, senza tagliare a priori i tubi. L’unità produttiva automatizzata consiste in un magazzino per il caricamento di tubi di lunghezza differente, un dispositivo per orientare il tubo in relazione alla saldatura, una curvatubi con cinque livelli di piegatura e un sistema per tagliare il componente finito una volta completato il processo di piegatura. Le componenti vengono calibrate a entrambe le estremità con un espansore in grado di operare simultaneamente all’interno e all’esterno. La sagomatura complessa finale dell’estremità viene effettuata con una macchina assiale combinata. Questa macchina è in grado di effettuare il taglio finale in modo orbitale senza trucioli, permettendo di effettuare la sagomatura assiale con un unico bloccaggio.

Tagli puliti per soluzioni di precisione

Il sistema di caricamento può raccogliere un fascio completo di tubi, che vengono poi separati tramite l’identificazione delle saldature con correnti parassite. La saldatura viene messa in posizione e il tubo immesso nella macchina piegatubi con un sistema di movimentazione lineare. Date le dimensioni ridotte delle parti si possono ottenere fino a 20 pezzi finiti da un tubo unico. Sono disponibili fino a quattro livelli per la piegatura delle singole componenti e un livello per il taglio. Dopo il processo di piegatura i pezzi lavorativi vengono tagliati in metodo controllato con lame. In questo caso, sono utilizzate lame durevoli in metallo duro. Il risultato: un taglio pulito e una sezione perfettamente circolare. Un robot raccoglie il tubo e lo calibra internamente ed esternamente con un espansore che supporta anche il tubo. Questo è necessario, poiché il taglio della componente spesso avviene molto vicino alla piegatura. Con questo metodo si completa la lavorazione di un’estremità del tubo e il robot può posizionare il tubo nello sbavatore per ottenere una superficie di taglio senza imperfezioni. In seguito alla sbavatura il robot procede alla lavorazione dell’altra estremità del tubo, posizionandolo in una macchina combinata per la sagomatura. Qui il tubo viene fissato con delle morse per la sagomatura, calibrato, viene effettuato il taglio finale orbitale senza trucioli e anche la sagomatura complessa, con tolleranza molto ridotte e in tre passaggi. La sagomatura richiesta è asimmetrica ed estremamente sofisticata. Questo non è un problema per gli esperti alla transfluid. Siccome la sagomatura delle estremità avviene indipendentemente dagli altri aspetti della lavorazione del tubo, essa viene effettuata con un “sistema di fissaggio intermedio”, in modo da ridurre il numero di attrezzi da utilizzare.

Risultati professionali con il processo di rullatura migliore

A questo punto un robot posiziona le quattro componenti diverse in contenitori differenti. Una cella diversa produce in parallelo un tubo EGR con una geometria di piegatura complessa di 28×1. Su questo tubo si va a sagomare una flangia con un diametro di 45 mm, senza danneggiare la saldatura o incrinare il tubo. Questo passaggio di sagomatura è molto delicato e la soluzione migliore è il metodo rullante grazie ai suoi risultati affidabili. Con questa tecnica è possibile sagomare un tubo già piegato e con una sezione molto ridotta per il fissaggio.