Una serie specifica per ogni fascia ed esigenza di mercato

TruBend Serie 3000, Serie 5000, Serie 7000 e Serie 8000; quattro serie di macchine innovative e differenti con cui TRUMPF approccia ogni fascia del mercato della piegatura. Ne ha parlato Andrea Brazzo, Capo Settore Reparto Piegatura di TRUMPF Italia nel secondo appuntamento della Bending Week entrata fin da subito nel vivo dell’argomento con un’altra BIG del mercato.

Iniziando dall’ABC, chiedo come approccia Trumpf il tema della piegatura lamiera? Qual è la filosofia costruttiva che vi guida in termini di sviluppo e la tipologia di macchina che vi contraddistingue sul mercato? Quali sono i capisaldi tecnologici che portate avanti e se può presentare, a grandi linee, la vostra gamma di prodotto spiegandone caratteristiche e peculiarità.

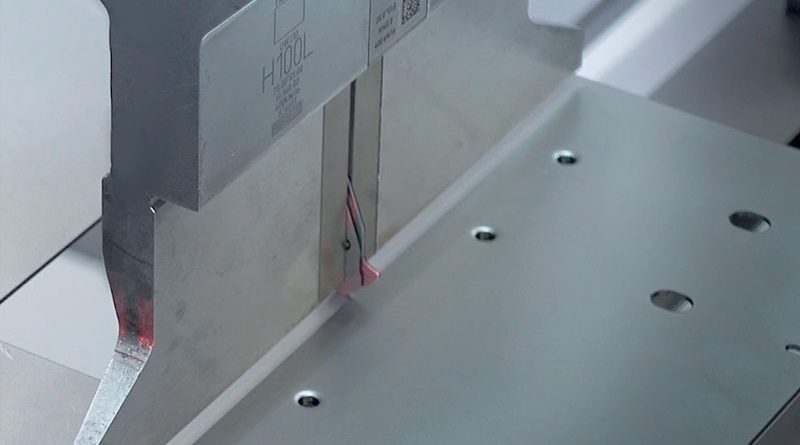

La gamma di prodotti che offre Trumpf serve a coprire tutte le richieste di un mercato che ha esigenze differenti. Abbiamo la serie 3000, macchina ad azionamento idraulico, il nostro best seller, la serie 5000 con sistema ibrido idraulico ed elettrico e la serie 7000 ad azionamento totalmente elettrico. La nostra serie 8000 è quella fatta su misura per il cliente, nessun limite di forza, di lunghezza di piegatura e funzione tandem. Potremmo quindi dire che proponiamo una tipologia di macchina per ogni segmento di mercato. In questo ambito uno dei nostri capisaldi tecnologici è il sensore per la misurazione dell’angolo di piega. TRUMPF vanta una lunga tradizione, che parte dal lontano 1998, anno in cui ha introdotto il sistema Acb che, nel corso degli anni, pur restando fondamentalmente invariato sotto l’aspetto del principio di funzionamento, ha subito un’evoluzione che, di fatto, ne ha aumentato la velocità di funzionamento, ormai paragonabile a una piega senza l’utilizzo del sensore. Noi abbiamo due sistemi di misurazione dell’angolo di piega, ACB laser e ACB tattile che sono complementari e consentono di coprire un’ampia gamma di situazioni, un range misurabile da 30 a 150 gradi, misurazione di angoli in presenza di piccoli lembi di piega, oltre che tutti i tipi di materiale e spessore. Se per ACB laser abbiamo un limite massimo della cava di 80 mm, sull’ACB tattile andiamo fino a 15 mm di spessore; l’ACB con dischi tastatori non risente in caso di utlizzo di materiale riflettente mentre l’ACB laser non riciede alcun set-up. È dunque possibile optare per uno dei deu sistemi in base alle proprie esigenze o montare entrambi e utlizzare il più efficeinte nella specifica situazione di piega. L’ACB Laser si compone di due moduli che leggono il lembo anteriore e posteriore del pezzo piegato e ne rilevano la gradazione, correggendo l’angolo finale. L’ACB tattile, si compone di un punzone che, tramite due dischi metallici misurano l’interno del pezzo piegato rilevandone l’angolo e trasmettendolo al CNC che modifica il punto di fine piega adattandolo ai valori rilevati dal sensore. L’utilizzo del sensore non rende la macchina più precisa, ma serve a compensare le difformità di spessore e la laminazione della lamiera.

La precisione di piega è l’aspetto imprescindibile per una piegatrice. Può spiegare bene, scendendo anche nel dettaglio, perché una piegatrice Trumpf è da considerarsi una macchina assolutamente precisa?

Quello che contraddistingue la piegatrice Trumpf è sicuramente la struttura della macchina che viene saldata e successivamente fatta “rinvenire” tramite un trattamento termico per prepararla alla lavorazione meccanica che avviene in sequenza in un’unica passata, senza mai riprendere le lavorazioni; ciò garantisce precisioni accurate nell’esecuzioni di forature, filettature e lavorazioni per le sedi dei cilindri, della meccanica posteriore e di tutta la componentistica da montare, sia durante il montaggio in fabbrica che in occasione dei riequipaggiamenti successivi richiesti dal cliente. Tutte le lavorazioni sono già fatte, semplificando il lavoro del service, per esempio se occorre aggiungere degli accompagnatori lamiera, mensole, spostamento del lato del CNC. La precisione si ottiene quando ogni deformazione della macchina viene controllata, per esempio il calore dell’armadio elettrico, aumenta nel corso della giornata lavorativa e viene scaricato sulla “spalla” della macchina, quindi la macchina si deforma in maniera incontrollata. TRUMPF monta gli armadi su una struttura che è staccata dalle spalle, abbiamo una camera d’aria che smaltisce il calore e non si trasmette alla struttura modificandone le caratteristiche. La riga ottica è montata direttamente sulla spalla, tra i due cilindri della macchina e non lateralmente, la deformazione delle spalle viene dunque misurata e compensata automaticamente da dei sensori sulla struttura. La tecnologia dei quattro cilindri serve a distribuire la forza di piegatura su una parte maggiore del tavolo, contribuendo a diminuire la sua deformazione e rendendo necessario un effetto bombatura più piccolo. Questo ci ha permesso di ridurre la dimensione del motore e di poterlo integrare all’interno della struttura del tavolo inferiore. Il portautensile superiore è in standard Wila e ci permette di non avere giochi e parti regolabili tra gli utensili e i tavoli, garantendo sempre il perfetto allineamento degli utensili. Anche questi ultimi contribuiscono in maniera fondamentale alla precisione della macchina, vengono costruiti da noi; TRUMPF cura la costruzione e la tempra dei propri utensili fabbricati in una lega speciale con un trattamento termico solo sulle superfici di contatto tramite laser, questo processo garantisce accuratezza e lunga durata.

L’azionamento elettrico è uno dei trend tecnologici che maggiormente sta caratterizzando il modo delle presse piegatrici. In particolare, le piegatrici elettriche sembrano prevalere sulle più tradizionali macchine idrauliche e si sono affermate sul mercato anche macchine cosiddette “ibride”. Può, secondo il suo punto di vista e, di conseguenza, secondo l’ideologia costruttiva di Trumpf, aiutarci a fare chiarezza e a comprenderne pregi e difetti e i reali vantaggi di ognuna di queste soluzioni?

Nella nostra offerta, abbiamo tutte e tre queste tecnologie, ma ognuna è applicata in modo specifico su una tipologia di macchina. Partiamo dall’azionamento totalmente elettrico. La serie 7000 utilizza due motori elettrici per la movimentazione del tavolo, sono motori ad alta dinamica, costruttivamente integrano una vite a ricircolo di sfere che è parte integrante del motore , il rotore aziona direttamente la vite e, di conseguenza, il tavolo portapunzone, senza riduttori nel mezzo .Questo ci permette una precisione sul posizionamento del pestone di 0,004 mm .Questa alta dinamicità dei motori, viene sfruttata solo se il tempo di posizionamento del pezzo, la sua rotazione e o il suo basculamento avvengono in tempi molto rapidi, quindi l’operatore non si trova mai nelle condizioni di “aspettare la macchina”, ma questa è già pronta per la piega successiva. Per questo motivo implementiamo questa tecnologia solo nelle macchine con lunghezza fino a 1.530 m dove la manipolazione del pezzo è molto veloce e la forza disponibile arriva a 50 tons. Per le Serie 5000 abbiamo invece una tecnologia Idrida, termine con cui intendiamo un azionamento dei cilindri tramite flusso di olio, ma non inviato direttamente dalle valvole su un blocco idraulico, ma da pompe azionate direttamente da dei motori elettrici. Questo garantisce elevati tempi di risposta, proprio in virtù della prontezza dei motori elettrici che gestiscono l’afflusso di olio ai cilindri. Con questa tipo di azionamento, non abbiamo problemi a salire di tonnellaggio fino a 320 t. L’azionamento totalmente idraulico è disponibile sulla Serie 3000, la nostra entry level. Macchina sicuramente competitiva nella sua fascia di mercato grazie alla precisione sia di posizionamento del pestone che della meccanica posteriore, come vuole la tradizione Trumpf.

Il ruolo della piegatrice è profondamente cambiato negli ultimi anni, o meglio ne è cambiata l’importanza strategica essendo diventata, sempre più, l’ago della bilancia in termini di efficienza produttiva. L’elevata produttività dei macchinari a monte ha di fatto reso il reparto di piegatura il potenziale collo di bottiglia della produzione. Vorrei quindi chiedere come Trumpf coniuga il tema dell’efficienza di processo che ruota attorno alla propria piegatrice e, pensando strettamente alla macchina, attraverso quali soluzioni tecniche riuscite a garantire quella flessibilità necessaria a fronteggiare i ritmi produttivi frenetici imposti dal mercato.

La produzione odierna si differenzia molto da quella di qualche anno fa, ora lavoriamo su lotti molto piccoli e differenti tra loro. Un aiuto ci viene dal software, il quale analizza la produzione e raggruppa quei programmi che possono essere eseguiti con lo stesso attrezzaggio macchina.

Il lettore codici a barre riduce i tempi di ricerca del programma, i clienti hanno migliaia di programmi e l’operatore, cerca in rete il programma tramite il nome scritto sulla commessa cartacea. È possibile marcare il codice Qr direttamente sui pezzi da piegare, in questo modo l’operatore lo inquadra e la macchina carica direttamente il programma. Il programma al suo interno contiene le informazioni necessarie all’attrezzaggio, l’operatore, tramite il Tool Indicator, ha un aiuto chiaro e immediato sul posizionamento degli utensili, una barra led indica il loro posizionamento del portapunzone. I bloccaggi di tipo idraulico permettono il loro bloccaggio tramite la pressione di un tasto, questo è all’interno del nostro Mobile Control, che può bloccare e sbloccare gli utensili da qualunque posizione. Sempre tramite il mobile control, l’operatore può avviare il programma senza dover arrivare al controllo, risparmiando tempo. Inoltre, se dovesse essere necessaria una modifica al programma di piegatura (angolo e misura asse X) tramite il mobile control pro la modifica può essere eseguita senza muoversi dalla stazione di lavoro.

Restando sul tema dell’efficienza, le fasi di attrezzaggio e riattrezzaggio macchina sono e restano fondamentali, per tale ragione ogni costruttore ha sviluppato il proprio sistema o dispositivo per il cambio automatico degli utensili. Può raccontare qual è la strada tecnologia intrapresa da Trumpf?

Trumpf è alla seconda generazione di cambio utensili automatico, il nostro ToolMaster. Aumenta la produttività dell’impianto in quanto si incarica di eseguire il set-up macchina senza l’ausilio dell’operatore il quale, durante il cambio utensili si può dedicare ad altre attività come per esempio predisporre il materiale da piegare. Trumpf punta a offrire la massima flessibilità ed efficienzae per questo non vincola il cambio utensili all’uso di tools speciali ma possono essere utilizzati quelli standard, anche già in uso in azienda per altre piegatrici Trumpf; questo è un grosso vantaggio per il cliente finale in termini economici. Il cambio utensile può essere retrofittato anche sulle macchine già installate. Rispetto alla generazione precedente, abbiamo aumentato la velocita e la capienza del magazzino, ora abbiamo la possibilità di stipare i punzoni in 103 binari da 600 mm e 211 binari, sempre da 600 mm per le matrici.

Girando frequentemente le aziende di lavorazione lamiera mi sento spesso dire che “la macchina è facile da programmare” e ha un’interfaccia user friendly. Cosa si intende, nell’accezione di Trumpf, quando si parla di una macchina “facile”. A livello software, quali sono le funzionalità per voi fondamentali e quindi le peculiarità che caratterizzano la vostra proposta?

Il controllo numerico delle Serie 5000 e Serie 7000 offre la stessa interfaccia utente, la programmazione tramite il nostro TecZone permette di importare direttamente un insieme di programmi (per esempio un file Step), il software si incarica di separare le parti da piegare dalle altre e gestire tutte le fasi, dalla simulazione piega alla creazione del file NC macchina. Inoltre, una volta che il pezzo è stato “esploso” e aperto in 2D, possiamo inserire gli utensili nelle linee di piegature e ricalcolare lo sviluppo alla luce degli utensili utilizzati. Questo garantisce la produzione anche del singolo pezzo, in quanto azzeriamo i problemi relativi ai vari parametri tipo il fattore K. Quello che rende speciale il nostro software è quella “sensazione” di velocita che abbiamo utilizzandolo, a ogni click corrisponde immediatamente l’operazione. Non è poi da sottovalutare il fatto che la piegatrice si inserisce in un contesto di 4.0 grazie alla nostra interfaccia RCI, permette lo scambio bi-direzionale tra la macchina e i nostri software, oppure quelli del cliente, monitorando la produzione in tempo reale, la produzione attuale e tramite lo scambio di file XML inviare in macchina pacchetti di produzione.

Un argomento sempre di attualità, ovvero l’automazione; in particolare vorrei parlare della piegatura robotizzata, che è un tema importante e controverso allo stesso tempo: c’è chi lo considera un valido modo per fronteggiare in piegatura le sempre nuove potenzialità e produttività assicurate dai sistemi di taglio, per lo più laser, e chi pensa invece sia un modo troppo oneroso e poco adatto a un mercato ormai fatto di tanti lotti dai quantitativi sempre più esigui. Alla luce di ciò vorrei sapere qual è il credo di Trumpf in merito a questo tema e quali sono le discriminanti applicative per cui proponete una cella di piegatura robotizzata. Insomma, qual è, secondo voi, l’identikit dell’utente ideale per una soluzione di questo genere e che tipo di soluzione gli proponete?

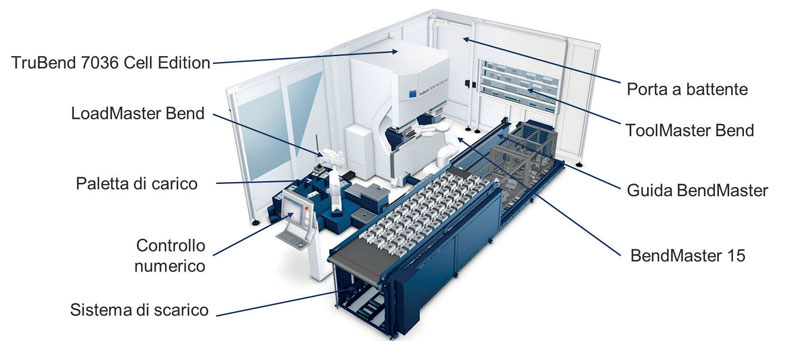

La piegatura automatizzata per Trumpf non è legata alla produzione di grandi volumi. La programmazione, attrezzaggio e produzione del primo pezzo la quantifichiamo in circa 35 minuti per un pezzo di difficoltà media. La parte preponderante si ha sul nostro software off-line, che è in grado di visualizzare tutti i movimenti, le riprese, il carico e la palettizzazione che effettivamente avverranno nella cella di piegatura. Non lavoriamo in auto apprendimento, sul programma finale non deve essere apportata nessuna modifica, anche se l’operatore può eseguire dei piccoli aggiustamenti. La programmazione è unica, il programma generato viene caricato sul robot e lo stesso si incarica di inviarlo alla piegatrice. Abbiamo due tipologie di celle di piegatura. La prima, la TruBend Cell7000 è la cella di piegatura più veloce del mondo, adatta per pezzi fino a 1,5 kg e il formato del pezzo spiegato è quello di un foglio A4. La configurazione prevede due robot, uno che si incarica di posizionare il pezzo da piegare e il secondo del processo di piegatura e palletizzazione. La TruBend Cell5000, nelle due varianti per pezzi fino a 60 kg e 150 kg può lavorare profili fino a 4 m di lunghezza e 2 m di larghezza, può essere interfacciata con un magazzino lamiere ed essere dotata di nastri trasportatori che si incaricano di espellere i pallet con i pezzi piegati dalla cella.

Parlando di attualità, un altro argomento fondamentale è la personalizzazione; cosa significa personalizzare una piegatrice Trumpf? Fino a che punto ci si può spingere?

Quando parliamo di personalizzazione, sulle serie 3000, 5000 e 7000 parliamo di attingere da un ventaglio di configurazioni che sono all’interno dei nostri listini, quindi andiamo da una configurazione base che può essere accresciuta con opzioni che variano dalla configurazione dei registri posteriori, 4 – 5 – 6 assi, all’aggiunta di mensole di supporto pezzi, accompagnatori lamiera, stazioni di posteggio, personalizzare il lato del CNC, Acb Laser e Wireless e sensori TCB per il controllo degli spessori, sistemi di programmazione come TecZone. La personalizzazione delle serie 8000 invece, non pone alcun limite, sia di lunghezza di piegatura che potenza di pressata, macchina tandem, cambi utensili speciali (possibilità di montare utensili di dimensione e forma incompatibili con altri sistemi), accompagnatori anteriori, posteriori, realmente cucita al cliente.