Il waterjet? Una risorsa estremamente flessibile per pezzi singoli e serie

Per parlarci delle enormi potenzialità del water-jet è intervenuto alla Cutting Week Marco Battù, Vice Presidente Sales & Marketing EMEA di FLOW Europe, leader di mercato per questa innovativa tecnologia di taglio che, in virtù delle numerose domande prevenute in diretta durante il webinar, ha confermato l’interesse e il ruolo strategico che questo processo può avere anche nel campo del taglio lamiera.

Parliamo di taglio ad acqua, ambito tecnologico per il quale siete da sempre il riferimento assoluto; approfitterei quindi per chiarirmi un dubbio contestualizzato alla lavorazione della lamiera: quando si parla di water-jet si sotto intende a un processo con aggiunta di polvere abrasiva o esiste ancora una distinzione?

La tecnologia di taglio a idrogetto (o getto d’acqua o waterjet) è un processo di taglio a freddo che utilizza un getto supersonico di acqua o di acqua+abrasivo per erodere il materiale. La rimozione del materiale e quindi il taglio, avvengono per abrasione ed erosione. Quando si parla di waterjet in ambito lamiera e di lavorazioni meccaniche, si intende abrasive-water-jet (AWJ) ovvero taglio a idrogetto abrasivo. L’acqua pressurizzata a 4.000 o a 6.500 bar, forzata attraverso un orifizio molto piccolo, viene miscelata con abrasivo e focalizzata attraverso un ugello del diametro di 1 mm.

Il risultante “idrogetto abrasivo” ad alta velocità, può tagliare praticamente qualsiasi materiale incluso metalli, leghe, compositi, pietra, ceramica, vetro con spessori anche oltre i 350 mm e un’elevata precisione di taglio (dell’ordine di 1/10 di mm per spessori fino a 50 mm). Con sola acqua invece (senza abrasivo) si tagliano correntemente alimenti, gomma, sughero, materiali espansi, plastica, cuoio, pelli e tantissimi altri materiali.

Le chiederei a questo punto di parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e dei capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità?

Come giustamente detto in apertura di intervista, Flow è il principale costruttore globale di sistemi di taglio waterjet con circa 14.000 sistemi installati in oltre 100 nazioni. A partire dall’invenzione del primo sistema di taglio a getto d’acqua abrasivo nel 1979, Flow ha sviluppato tutte le principali innovazioni degli ultimi 40 anni nella tecnologia delle pompe ad alta pressione e dei sistemi di taglio a getto d’acqua. La nostra gamma di prodotto comprende una ampia serie di macchine di taglio 2D e 3D denominate MACH, con strutture gantry e cantilever progettate appositamente per questa tecnologia. Pompe ad alta e ultra pressione di ultima generazione, sia a intensificatore che dirette con efficienze sino al 95%. Ovviamente forniamo anche i software specifici per le nostre macchine che sono piuttosto complessi ma facili da utilizzare, frutto di anni di ricerca ed esperienza nell’ottimizzazione dei parametri di taglio con idrogetto su una vasta gamma di materiali e applicazioni. Non mancano poi dispositivi vari che ottimizzano il processo, come il sistema UltraPierce Vaccum Assist che consente di forare materiali fragili e compositi senza rischio di delaminazione e/o rotture. Flow investe ogni anno circa il 6 % del fatturato (182 ML$ nel 2020) in Ricerca e Sviluppo. È grazie a questo e soprattutto al continuo confronto con i nostri clienti sulle reali esigenze tecniche e produttive che incontrano ogni giorno, che basiamo il nostro lavoro di sviluppo prodotto, mirato a soluzioni sempre più efficienti e competitive.

In un mondo in cui produttività, efficienza e qualità di taglio sembra passino quasi esclusivamente dall’uso di sorgenti laser con potenze sempre più elevate; qual è, ancora, il ruolo del water-jet nel campo del taglio lamiera?

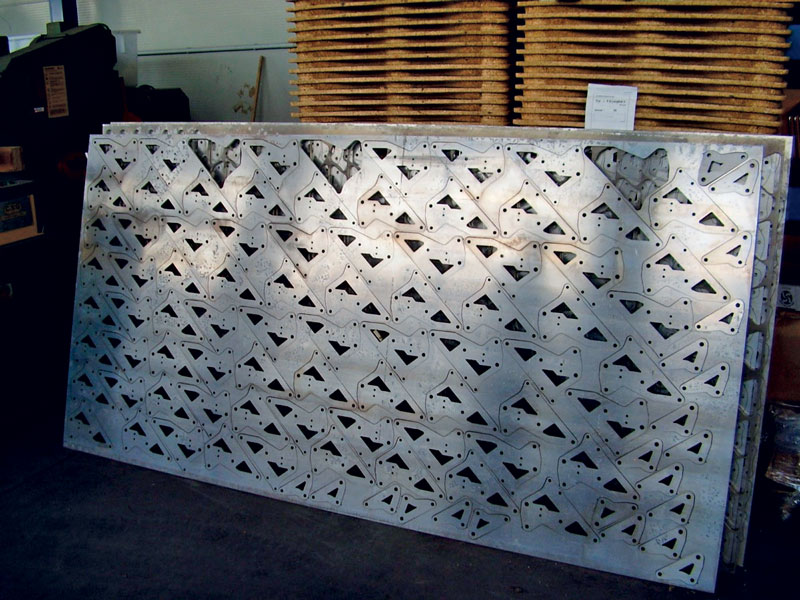

Un comune denominatore per un terzista come per un’azienda manifatturiera, è il dover produrre particolari a disegno con tecnologie e macchinari che assicurino la qualità richiesta, in modo ripetibile e continuativo, al minor costo possibile. In questa logica, i principali vantaggi della tecnologia Flow sono diversi. Inizierei con parlare della flessibilità, ovvero della possibilità di passare dal taglio di un qualsiasi materiale a un altro in tempi rapidissimi, da spessori di pochi millimetri a qualche centinaio; da lotti di singoli pezzi a lotti di vari pezzi. Tutto ciò, semplicemente “cliccando il tipo di materiale, spessore e qualità richiesta”. Un altro importante vantaggio è rappresentato dal fatto che parliamo di un taglio “freddo” con nessuna zona termicamente alterata o stress meccanici, nessun sviluppo di fumi più o meno tossici e/o inquinanti. Un taglio “pulito” insomma, senza bave, senza deformazione del materiale né necessità di raffreddarlo o di asportare zone termicamente alterate. Grazie al software ed al know how specifico sviluppati da Flow, possiamo parlare di semplicità d’uso rispetto ad altre tecnologie e ad altri waterjet; non occorre personale specializzato né una particolare esperienza per utilizzare al meglio i nostri sistemi. Parlerei infine di convenienza, in particolare per il taglio di materiali come acciai inossidabili, alluminio, ottone, bronzo, rame, con spessori oltre 10 – 15mm; Hardox, K100, titanio, Inconel, fibra di carbonio e compositi.

Come è cambiato e come sta evolvendo questo processo?

L’evoluzione di questa tecnologia è rivolta a migliorare l’efficienza di processo attraverso minori consumi e maggior produttività, aumentando la pressione di lavoro, riducendo la quantità di abrasivo e la conseguente necessità di smaltimento. Vi è poi una tendenza legata all’utilizzo di “nuovi” abrasivi che potrebbero portare a manutenzioni più semplici e a intervalli più lunghi.

Nell’ottica della precisione di taglio si sta lavorando tanto sulla tecnologia di movimentazione testa di taglio e sulla gestione delle cinematiche con algoritmi intelligenti e l’uso di sensori di processo. Durante la lavorazione con idrogetto abrasivo, sono in gioco una serie di parametri: statici, ovvero che non possono essere cambiati durante la lavorazione come il diametro dell’orifizio, la lunghezza e il diametro dell’ugello e il tipo di abrasivo; semi-statici che variano continuamente durante la lavorazione, principalmente in conseguenza all’usura (geometria dell’orifizio, della camera di miscelazione, forma dell’abrasivo); dinamici ovvero parametri che possono essere monitorati e variati durante la lavorazione quali la pressione, la quantità di abrasivo gr/min, la velocità di taglio e l’angolo del getto. Flow lavora da sempre su tutte queste variabili per ottimizzare i parametri statici, monitorare quelli semi-statici e controllare quelli dinamici. Tutto ciò, ovviamente, è strettamente connesso a un’ottica di Industry 4.0.

Può fare sorta di confronto con le altre tecnologie mettendo in luce i plus del water-jet e spiegandone, tra l’altro, quando è assolutamente conveniente (anche dal punto di vista economico) e perché può essere una tecnologia utile al “terzista”?

Fare un confronto con altre tecnologie, nella maggior parte dei casi “complementari” come laser e plasma, lo considero sempre inopportuno. La tendenza odierna di molte officine, è di inserire un sistema di taglio a getto d’acqua, sia come integrazione ad altre tecnologie di taglio come elettroerosione, laser, fresatura e plasma, sia come esclusivamente “terzista nel taglio ad acqua”. Sebbene ogni officina abbia le proprie esigenze e tipologie di lavorazioni, la maggior parte di esse sta constatando che i sistemi a getto d’acqua sono una risorsa incredibile ed estremamente flessibile per le lavorazioni sia di pezzi singoli che di serie, spesso in grado di ottimizzare produttività e redditività.

Ciò premesso, come regola generale, la convenienza dell’idrogetto abrasivo è nel taglio di particolari che per tipologia di materiale, geometria, spessore e qualità di taglio richieste richiedono più passaggi o riprese, comportano maggior spreco di materiale, specifiche attrezzature di staffaggio e posizionamento, con tempi e costi di lavorazione superiori. Con un sistema Flow si può forare e tagliare con lo stesso “utensile”, il solco di taglio (kerf) è limitato a 1 mm, (kerf e costi superiori con tecniche di taglio termiche o meccaniche.

I molteplici ambiti applicativi rendono questa tecnologia molto attraente e proficua non solo per un “terzista” ma anche per costruttori di macchinari, cantieristica navale, Centri Servizi Metalli, per la lavorazione di compositi e fibre di carbonio, nel settore aerospaziale e in molti altri campi, sia in termini di possibilità di lavoro che di redditività.

La testa di taglio a cinque assi è ormai uno standard?

Costruiamo sistemi AWJ a 5 assi da oltre 30 anni; negli ultimi anni stiamo assistendo a un’offerta variegata di sistemi waterjet a 5 assi, dove l’utilizzatore è indirizzato verso questa soluzione anche se spesso non ne ha esigenza o utilità. La politica di Flow è quella di consigliare il cliente verso la miglior soluzione per le sue esigenze non vendere macchine a 5 assi, o con un tipo di pompa piuttosto che un altro. C’è ancora molta disinformazione nel settore e spesso, purtroppo, vengono generate da parte di chi vende aspettative non corrette sui pro e i contro di questa tecnologia.

Quali innovazioni avete sviluppato e introdotto per garantire sempre una qualità di taglio ottimale?

Come noto, Flow è il leader mondiale nella tecnologia AWJ. A partire dal 1979, tutte le maggiori innovazione del settore provengono da Flow e a oggi rappresentano le maggiori innovazioni nel settore per precisione, produttività ed efficienza di processo. Tra queste, l’esclusiva tecnologia Flow Dynamic Waterjet® (con controllo di tolleranza attivo) garantisce la miglior tolleranza di taglio unitamente a una velocità di taglio fino a tre volte più elevata. Produce pezzi più precisi a velocità di taglio notevolmente superiori rispetto ai pezzi tagliati con un waterjet tradizionale. Praticamente si elimina la conicità tipica del taglio a idrogetto, e si riducono i costi per pezzo.

Proponiamo poi pompe ad alta pressione sempre più performanti ed efficienti che consentono risparmi sul costo orario fino al 50%. Menzionerei poi il software esclusivo FlowXpert™ sviluppato da noi per la specifica tecnologia di taglio a idrogetto abrasivo con i parametri ottimali su un vasto database di materiali e spessori.

Secondo la vostra concezione, cosa si intende per automatizzazione del processo di taglio water-jet?

Premesso che tutte le macchine Flow sono “Industry 4.0 ready”, ovvero predisposte a una interconnessione e integrazione in ottica Industry 4.0, rispondo alla domanda con un’analisi più allargata per poi focalizzarsi alla sola lamiera. I molteplici campi di applicazione di questa tecnologia e la propensione nel renderne automatico il processo, ne fanno una “buona candidata” all’automatizzazione. Tuttavia, come spesso avviene, la “convenienza” nell’automatizzare un processo è legata in primis ai volumi richiesti in termini di numero di pezzi prodotti all’ora e al tipo di lavorazione che si vuole eseguire. In settori di largo consumo come alimentare, automotive, telefonia mobile, sanitario, per tagliare alimenti surgelati; cruscotti e interni auto, schermi di telefoni cellulari, pannolini e molto altro, la tecnologia di taglio a idrogetto e a idrogetto abrasivo è oggi applicata da Flow e da altre società del nostro Gruppo, con livelli di automatizzazione che ne consentono alte produttività (anche di centinaia di migliaia di pezzi) a ciclo continuo e totalmente senza presidio. Nelle lavorazioni di taglio lamiera e “contoterzi” dove l’utilizzo della tecnica a idrogetto abrasivo è la soluzione più conveniente, i volumi richiesti vanno tipicamente dal pezzo singolo a qualche centinaio di pezzi. Le velocità di taglio, in funzione di materiali, spessori e altri parametri in gioco, vanno da circa un massimo di 1 m/min a pochi millimetri al minuto e questo, normalmente, non giustifica un’automatizzazione di processo con l’utilizzo di dispositivi di alimentazione e scarico automatici, sistemi di ispezione o controllo qualità “in linea”.