La punzonatura? Per noi sempre un processo combinato!

Semplice punzonatura o processo più esteso che include anche la separazione dei pezzi? Qual è il ruolo della punzonatrice nel contesto produttivo attuale? Quanto può incidere l’automazione della macchina sull’efficienza di processo complessiva? Quali sono le caratteristiche distintive delle punzonatrici Salvagnini? Questi sono solo alcuni dei temi affrontati da Gianfranco Gotter, Product Manager Salvagnini in occasione del Punching Day di Deformazione.

Inizierei con il definire, secondo la vostra esperienza, il ruolo che oggi gioca la punzonatrice nel contesto di una moderna officina specializzata. Esistono ancora contesti manifatturieri per cui è tuttora la regina della lavorazione lamiera come veniva definita prima dell’avvento del laser?

Per rispondere a questa domanda mi vedo quasi costretto a iniziare da tre premesse: la prima è che la punzonatura, per Salvagnini, è in realtà un processo di punzonatura e separazione, parliamo quindi di una punzonatura combinata per definizione: con cesoia o con taglio laser, ma sempre combinata; la seconda è che il nostro concetto di punzonatura è un concetto di flusso, perché nell’avanzamento della lavorazione le parti vengono separate e spesso lo scheletro viene completamente distrutto alimentando rapidamente le lavorazioni a valle, come per esempio la pannellatura. Infine, la terza è che il ruolo della punzonatrice nell’attuale contesto produttivo dipende dal prodotto: sono le parti da realizzare, le loro geometrie, le lavorazioni previste, gli indici di produttività richiesti a determinare la scelta della soluzione tecnologica più adeguata. Cerco di mettere a terra il ragionamento per spiegarmi meglio: fino a 15 anni fa i laser, che erano a CO2, non raggiungevano le prestazioni dei laser odierni, e quindi si pensava alla punzonatura come a una tecnologia più rapida, più produttiva, più performante. Con l’affermarsi del laser in fibra e lo sviluppo di potenze via via maggiori, però, la situazione è cambiata; il laser ha aumentato notevolmente la propria produttività, avendo raggiunto velocità rilevanti sul range di spessori appannaggio della punzonatura, e ne ha eroso il mercato, anche per le lavorazioni su spessori medio-alti. A giocare in favore della punzonatura, oggi, c’è d’altra parte una sua caratteristica peculiare, ovvero quella di evitare fasi successive di lavorazione. Una punzonatrice moderna, capace di separare le parti oltre che di deformarle, da una lamiera ricava un prodotto finito, completo. Non serve sottolineare che anche i laser si sono evoluti e oggi possono realizzare lavorazioni secondarie, successive alle attività di deformazione – penso ad esempio all’opzione AVS, disponibile per i nostri laser Salvagnini, che ha proprio questa funzione. Ma la sostenibilità di soluzioni di questo tipo va stimata in funzione delle dimensioni medie dei lotti, delle geometrie delle parti, della produttività attesa. In ogni caso, è ovvio che il vantaggio di ottenere da un singolo centro di lavoro il pezzo finito è enorme, specie quando le quantità sono rilevanti. La possibilità di ridurre i tempi di attraversamento, in un contesto industriale in cui la pressione per comprimere i lead-time è sempre maggiore, è praticamente impagabile. La risposta a questa domanda, quindi, non può che essere affermativa: in alcuni contesti manufatturieri, in funzione della produttività che il prodotto richiede, della tipologia del prodotto – quindi della presenza o meno di deformazioni – e della geometria delle parti, la punzonatrice rimane senza dubbio la regina della lavorazione lamiera. Chi fa porte, per esempio, o chi fa ascensori, o più in generale chi produce forme scantonate per una successiva piegatura di pannelli, è ovviamente orientato verso il nostro concetto di punzonatrice perché garantisce un notevole vantaggio in termini di produttività. Ma devo anche evidenziare che le nostre punzonatrici sono particolarmente adatte alle lavorazioni parametriche. I prodotti con variabilità parametrica sono ideali per il nostro modo di concepire la punzonatura o, capovolgendo l’equazione, le nostre soluzioni di punzonatura sono ideali per chi gestisce la propria produzione con variabili parametriche. In contesti con questa specificità la punzonatrice Salvagnini è più flessibile di un laser e semplifica notevolmente la programmazione, riducendone i tempi di realizzazione e di gestione.

In un mondo che parla sempre più di produttività, qualità, efficienza di processo e di digital manufacturing, qual è il vostro concetto di punzonatrice? Torretta o monopunzone? Idraulica o elettrica? Può parlarci della filosofia costruttiva che vi guida in termini di sviluppo prodotto e come si inserisce nel contesto del vostro programma di produzione?

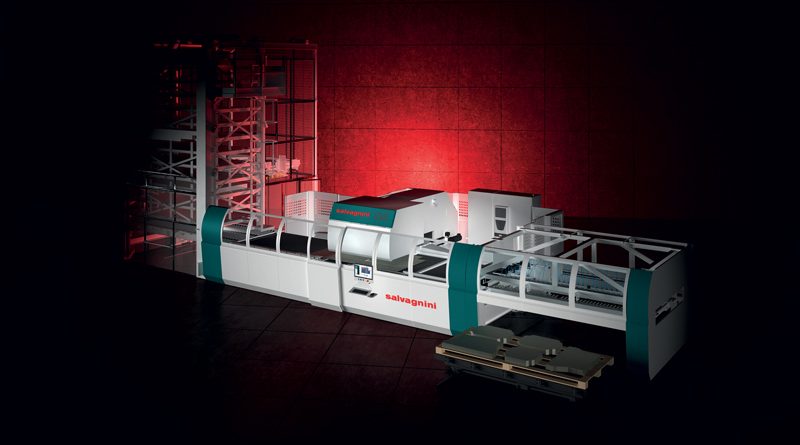

I presupposti concettuali e tecnologici intorno a cui ruota la punzonatura Salvagnini sono diversi: il primo lo abbiamo già affrontato, la punzonatura, dal nostro punto di vista, è sempre un processo combinato che deforma e separa le parti, indipendentemente dal fatto che la separazione si realizzi con una cesoia o con il taglio laser. Anche il secondo lo abbiamo già anticipato, ed è strettamente correlato al primo: per Salvagnini la punzonatura segue un concetto di flusso, e proprio per questo le nostre punzonatrici nascono sempre come soluzioni automatizzate. Automazione, in questo contesto, significa asservire magazzini e dispositivi di carico/scarico alle punzonatrici per recuperare efficienza. Salvagnini risponde da sempre a questa esigenza con una gamma prodotto estremamente ampia e modulare, che consente di personalizzare ogni sistema per soddisfare qualsiasi esigenza produttiva. Ma automazione significa anche sfruttare al massimo la singola fase di lavorazione con dispositivi integrati che permettono di esaltarne le prestazioni. Penso al convogliatore, che anticipa il carico della lamiera successiva e lo realizza in tempo mascherato; o ai manipolatori che, rispetto ad altri disponibili sul mercato, sono completamente automatici, riducono i tempi necessari per realizzare i riposizionamenti e assicurano maggior precisione nel ciclo di lavoro. Questo è anche il motivo per cui praticamente non esiste una punzonatrice Salvagnini a carico/scarico manuale. Il terzo caposaldo è quello della testa multi-pressa, un brevetto Salvagnini secondo cui gli utensili sono alloggiati in una struttura a matrice. Il nostro approccio alla punzonatura è quindi particolare e distintivo: non abbiamo la classica torretta o un sistema mono-punzone ma una testa multi-pressa, disponibile in vari modelli, che può ospitare fino a 96 utensili sempre disponibili. La testa multi-pressa garantisce alta precisione di allineamento punzone-matrice, quindi qualità delle lavorazioni, e tempi ciclo ridotti, azzerando gli allestimenti. Il quarto caposaldo è quello della tecnologia ibrida evoluta, che ha prestazioni energetiche superiori rispetto a soluzioni elettriche tradizionali. È un concetto nuovo, brevettato, che abbiamo rilasciato sulla combinata punzonatrice-laser e che stiamo implementando sulla punzonatrice-cesoia. Quinto e ultimo, ma non certo meno importante, le nostre macchine per la punzonatura eliminano lo sfrido, riducono gli scarti e hanno cicli di vita molto lunghi: sono soluzioni circolari, perché circolarità non significa solamente risparmio energetico ma anche riduzione dello spreco. In questo senso, insomma, aderiscono in pieno alla visione Salvagnini per quanto riguarda la sostenibilità.

Quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di punzonatrici che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità?

Quale è il modello più innovativo e perché lo considerate tale?Iniziamo dalla gamma prodotto. Le punzonatrici Salvagnini sono due, S1 e S4. S1 è una combinata punzonatrice laser, ma non è la semplice somma di una punzonatrice e di un laser: è un vero e proprio centro di lavoro che esegue operazioni di taglio, deformazione, maschiatura e piegatura delle parti. S1 ottimizza il processo produttivo e riduce gli sprechi concentrando in un’unica fase di lavoro diverse attività, riducendo le manipolazioni intermedie e l’intervento dell’operatore. S4 è, invece, la nostra conosciutissima combinata punzonatrice cesoia, una macchina storica che dal 1978 non smette di evolvere e che oggi come ieri garantisce massima precisione, minimo scarto, alta efficienza. Sia S1 che S4 utilizzano la testa multi-pressa brevettata Salvagnini e, come abbiamo anticipato, entrambe integrano nativamente il concetto di separazione delle parti. Credo sia utile spendere qualche parola su questo concetto, perché è un paradigma caratterizzante del nostro prodotto: ne determina il livello di efficienza e produttività, e orienta le possibili strategie produttive con cui possono essere utilizzate le punzonatrici Salvagnini. In generale, quando si guarda al mercato della punzonatura, le possibilità sono sostanzialmente due: lavorare in micro-giuntato o separare con punzone. Le punzonatrici Salvagnini, invece – lo abbiamo detto anche prima – lavorano per sottrazione, ricavando le parti dalla lamiera e alimentando rapidamente le attività successive: S4 distrugge progressivamente lo scheletro per far fluire la parte verso valle, S1 permette di scegliere tra la distruzione dello scheletro o il prelievo delle parti singole con il dispositivo TM. Questa possibilità di separare le parti in ciclo è alla base del concetto di flusso che caratterizza la visione Salvagnini della punzonatura, una visione che definirei unica nel mercato attuale.

La punzonatrice è una macchina che si vende ancora stand alone o anche in questo caso l’automazione è diventata determinante? Se lo è, come credo, cosa intendete, secondo la vostra concezione, per automatizzazione del processo di punzonatura? Quali sono, a vostro giudizio, gli aspetti determinanti? Oltre all’uso di sistemi di carico e scarico e magazzini automatici, penso per esempio all’impiego sistemi per il sorting dei pezzi singoli in fase di scarico, … cosa dice in merito?

Facciamo una premessa: il concetto di macchina stand-alone non è in contrasto con quello di automazione. Per noi “stand-alone” è una punzonatrice che ha la sua automazione di carico/scarico e che non è fisicamente integrata con altri sistemi. La punzonatrice Salvagnini nasce automatica. Detto questo, per rispondere alla tua domanda, sì, la punzonatrice è una macchina che si vende ancora stand-alone ma in genere il livello di automazione scelto dai nostri clienti è molto alto. Del resto, ci scelgono anche perché l’automazione è centrale nella nostra visione: la nostra proposta di automazione è estremamente ampia e modulare, flessibile e adatta a tutti i tipi di materiale, risponde a praticamente ogni esigenza di layout o configurazione, riduce ancor di più i tempi di carico/scarico. Quello dell’automazione è un trend quasi inarrestabile: per esempio, proponiamo spesso la punzonatrice asservita da un magazzino a foglio singolo perché abbiamo notato una progressiva riduzione delle lavorazioni da pacco, e il magazzino assicura livelli notevoli di flessibilità, autonomia e efficienza. Per quanto riguarda il sorting, abbiamo già ribadito che le punzonatrici Salvagnini separano sempre le parti, che è una delle loro peculiarità. Ma, per chi fosse alla ricerca di soluzioni più avanzate, che permettano di aprire la macchina ad altre lavorazioni a valle, abbiamo ovviamente a disposizione automazioni evolute che permettono di “armonizzare” la punzonatrice con le esigenze della fabbrica.

Quali sono le principali innovazioni che avete sviluppato e introdotto per garantire una qualità della lavorazione ottimale indipendentemente dalla tipologia

del materiale e del suo spessore.

Sono diverse le novità sviluppate e introdotte nel corso degli anni per raggiungere un livello di qualità ottimale, indipendentemente dal materiale e dallo spessore in lavorazione. La più recente è senza dubbio il controllo brevettato della corsa del punzone, che insieme all’attuatore ibrido è affidabile, green e migliora la qualità delle lavorazioni. Ma tornerei a citare anche un aspetto più tradizionale che contribuisce in modo determinante alle prestazioni delle nostre punzonatrici: la testa multi-pressa. Rispetto a una soluzione a torretta, i punzoni non devono essere sostituiti perché sono sempre pronti e disponibili: questo riduce in maniera considerevole tutti gli inconvenienti collegati a un allineamento impreciso, un vantaggio enorme lavorando materiali pregiati in spessori sottili, e riduce anche la necessità di interventi manutentivi di allineamento delle torrette. Un altro aspetto più strutturale che credo valga la pena citare, affrontando il tema della qualità, è la cesoia di S4: non si tratta di una semplice cesoia ma di una cesoia adiacente e integrata, che fa parte della stessa, unica struttura che comprende anche la testa multi-pressa. Sul mercato si tratta di una soluzione che solo la nostra punzonatrice può vantare: quei pochi che sfruttano la cesoia la alloggiano in una struttura indipendente rispetto a quella della torretta, che, oltre ad avere un principio di funzionamento differente, richiede comunque interventi di allineamento. La nostra struttura unica ci permette un allineamento ottimale e costante, che permette di raggiungere una qualità superiore nelle lavorazioni. Senza dimenticare che, banalmente, una punzonatrice senza cesoia deve sempre prevedere in allestimento un punzone per separare, che però separa con una qualità inferiore e un numero elevato di colpi. La cesoia garantisce dei vantaggi anche a livello di qualità del processo: il punzone, erodendo il materiale, ne riduce l’ottimizzazione e produce più sfrido, ha bisogno di spazio tra un pezzo e l’altro, mentre la cesoia permette di risolvere questi inconvenienti. Per non pensare al tempo ciclo: quanti colpi di punzone – tipicamente da 80 mm – sono necessari, per compensare un taglio di cesoia da 500 mm? Aggiungerei anche, sempre nell’ottica della qualità del processo, l’impatto della manipolazione automatica della lamiera. Il manipolatore di S4 è dotato di 9 pinze indipendenti, mantiene in presa la lamiera in modo efficace, è estremamente preciso ed è dotato di un sistema hand-over brevettato che riduce le dinamiche in base al peso della lamiera in lavorazione. Il manipolatore ha un controllo su entrambi gli assi dell’allungamento termico della vite o della cremagliera, modificando in conseguenza della temperatura il posizionamento degli assi in automatico e in tempo mascherato. Inoltre, partendo dal presupposto che i riposizionamenti sono una perdita di tempo e di precisione, il manipolatore nasce per minimizzare le necessità di riposizionamento e gestisce, senza riposizionamenti, il campo di lavoro più ampio sul mercato. S1 ha un innovativo manipolatore a due carrelli indipendenti, e le pinze hanno movimenti indipendenti anche all’interno dello stesso carrello: favorisce la massima raggiungibilità del foglio e una grande flessibilità del flusso produttivo. Nell’ottica della qualità di processo, entrambi i manipolatori prestano una particolare attenzione all’eliminazione dei tempi morti, e possono essere alimentati e centrati in tempo mascherato.

Quali strumenti ha a sua disposizione l’utente per gestire in modo adeguato i frequenti cambi di prodotto e le conseguenti variabili in gioco nell’arco della sua giornata lavorativa? Si parla tanto del concetto di combinata, con laser o cesoia a seconda dei casi, quale è la vostra posizione in merito? La combinata è un tipo di macchina su cui puntate? Se sì, per quali casi o ambiti applicativi?

Risposta secca perché non vorrei ripetermi troppo e annoiare chi ci ascolta: la punzonatura, per Salvagnini, è sempre combinata – con cesoia o con taglio laser, ma sempre combinata. Come tutte le nostre soluzioni, anche le punzonatrici nascono per efficientare la singola fase produttiva cui sono dedicate e sono sistemi flessibili, capaci di passare da un codice di produzione a quello successivo riducendo sempre più i tempi di attrezzaggio. Molte delle caratteristiche peculiari delle nostre punzonatrici che abbiamo approfondito oggi, testa multi-pressa, manipolatori, dispositivi automatici a monte e a valle del sistema, contribuiscono a definire questa flessibilità. Pensando ai settori applicativi, invece, direi che tutto dipende dal prodotto: sono le parti da realizzare, le loro geometrie, le lavorazioni previste, gli indici di produttività richiesti a determinare la scelta di cesoia o laser.

Chiuderei con un aspetto di questa tecnologia a mio giudizio fin troppo dato per scontato o sottovalutato, ovvero gli utensili. Pensando alle componenti fondamentali del processo di punzonatura, ritengo che questi abbiano un ruolo fondamentale, è così? Sbaglio nel ritenere che questo sia uno degli aspetti di personalizzazione più delicati attraverso cui poter dare al cliente una soluzione ad hoc cucita addosso alle sue specifiche esigenze? Il tema degli utensili, voi, lo gestite in forma diretta o attraverso partner tecnologici specializzati?

Diciamo subito che la multi-pressa ci consente di sfruttare gli utensili in un modo davvero unico: chi utilizza una punzonatrice Salvagnini può scegliere i punzoni in funzione delle lavorazioni, anziché adeguare le lavorazioni agli utensili disponibili per ridurre i riattrezzaggi. Il maggior numero di stazioni disponibili nella nostra multi-pressa ci permette di inserire un maggior numero di geometrie a livello di punzoni, e questo ci consente di ottimizzare sia il tempo ciclo, perché possiamo ignorare il tempo necessario al cambio degli utensili, sia la qualità, perché possiamo utilizzare il punzone più adeguato alla lavorazione. Quindi, assolutamente corretto: gli utensili hanno un ruolo fondamentale che incide sulla qualità, sia della singola parte che del processo produttivo nella sua interezza. Salvagnini, da sempre, produce i propri utensili per garantire il massimo livello di qualità. Questa scelta ci permette di supportare al meglio chi acquista le nostre punzonatrici, sia sulla scelta più corretta dei punzoni che sulla fattibilità di alcune lavorazioni, come per esempio le deformazioni. E l’importanza attribuita ai punzoni è tale che, nel 2017, abbiamo acquisito Matrix: una dinamica realtà di Schio, in provincia di Vicenza, che progetta, produce e vende una ampia varietà di utensili per la punzonatura, la roditura e la deformazione della lamiera. Abbiamo scelto Matrix per la sua vasta conoscenza applicativa, che le ha consentito di posizionarsi come uno degli attori di riferimento sul mercato degli utensili per punzonatrici e di essere riconosciuta, nei mercati di competenza, come un affidabile partner per i propri clienti.