Una sinergia forte per saldare “di fino”

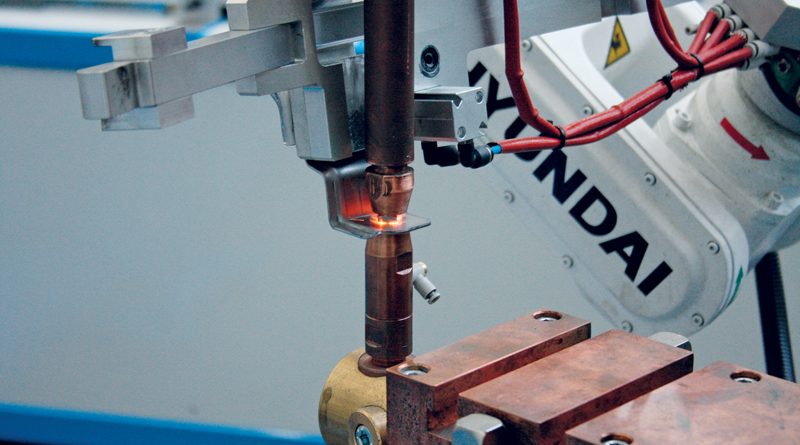

Un robot Hyundai a sei assi al centro, quattro stazioni di lavoro intorno per la saldatura di dadi e perni e il controllo qualità dell’operazione grazie a un sistema di visione dedicato. La sinergia tra K.L.AI.N.robotics, TPA (Tecnologie Per l’Automazione) e Moretto Group – rispettivamente fornitore di robot, integratore e produttore del componente – ha permesso di ottenere una cella stand alone, flessibile e riconfigurabile, in grado di completare la lavorazione richiesta in meno di un minuto.

Nessun uomo è un’isola, diceva qualcuno. Allo stesso modo potremmo dire che nessuna azienda è un’isola. Intendendo con questo che solo l’integrazione delle diverse competenze tra i vari attori della filiera produttiva può fare davvero la differenza sul mercato. La realizzazione dell’applicazione di saldatura robotizzata in ambito automotive che abbiamo potuto vedere all’opera a Rosà, nel vicentino, è stata possibile, appunto, grazie all’unione di tre diverse realtà. A cominciare dai padroni di casa di Moretto Group, specializzati sin dagli anni ’80 nello stampaggio industriale, tranciatura, lavorazione a freddo delle lamiere e assemblaggio; passando da TPA (Tecnologie Per l’Automazione) di Castelfranco Veneto, integratore di tecnologie con un profondo know-how nell’automazione legata alla saldatura; fino a K.L.AI.N.robotics, distributore per l’Italia dei robot Hyundai.

Sempre più focalizzati sull’automotive

Proprio l’esperienza accumulata da ognuna di queste realtà in un settore complesso come l’automotive ha favorito una collaborazione che si è rivelata da subito fruttuosa. “Con TPA ci siamo capiti immediatamente”, racconta Robert Favero di Moretto Group. “L’automotive è un’industria che impone il rispetto di regole e normative precise ed è molto importante conoscerle a fondo. Moretto Group ha approcciato questo settore soltanto all’inizio degli anni 2000 – prosegue Favero – intensificando l’attività intorno al 2008 grazie alla possibilità di stampare componenti un po’ particolari, specialmente strutturali, con delle presse di grande portata, fino a 2000 t. Così, dal 10% dei primi tempi, oggi l’automotive incide grossomodo per il 70% della nostra produzione, e credo questa percentuale sia destinata a crescere”.

Moretto Group oggi impiega circa 150 persone in Italia e può contare su due sedi produttive all’estero, in Serbia e Polonia, che, come afferma Favero, “essendo destinate perlopiù a lavorazioni poco complesse, ci rendono più competitivi nel rapporto con le case automobilistiche estere e, in fin dei conti, contribuiscono a generare lavoro anche in Italia”.

La cella è progettata con il robot al centro e le stazioni intorno

Se, inizialmente, Moretto Group si occupava principalmente dello stampaggio di componentistica per la frizione, negli anni la produzione si è estesa alla lavorazione di altre parti di una vettura. E si è presentata anche un’ulteriore necessità, che va oltre il mero stampaggio dei pezzi in lamiera. “I clienti oggi richiedono particolari completi e pronti da montare: ci siamo dovuti attrezzare per lavorazioni che vadano oltre lo stampaggio”, spiega Robert Favero, lasciando ad Andrea Sgorlon, co-fondatore di TPA, il compito di illustrare la cella di saldatura. “Il pezzo da processare è un particolare metallico che sostiene dei componenti del paraurti. Operando in stretta collaborazione con il nostro cliente, Moretto Group, abbiamo realizzato una cella stand alone che fosse innanzitutto flessibile, quindi in teoria utilizzabile anche per altre lavorazioni, e che consentisse il carico pezzi in tempo mascherato. L’isola è organizzata con il robot – dotato di un cambio polso automatico per agevolare l’eventuale riattrezzaggio – al centro e le stazioni disposte a raggiera intorno. Sostanzialmente, sono quattro le operazioni che vengono effettuate: la puntatura a proiezione per l’inserimento di un dado, la puntatura a resistenza dei due semilavorati stampati, la saldatura di perni con tecnologia ad arco corto e poi il fondamentale controllo qualità grazie a un sistema di visione in grado di rilevare che i dadi siano stati montati, che sia stata eseguita la saldatura in conformità con alcuni standard e che i perni siano stati effettivamente saldati”.

Rapidità di programmazione e monitoraggio semplificato

Al centro, come detto, c’è il robot di saldatura Hyundai fornito da K.L.AI.N.robotics: un modello a sei assi con portata al polso di 20 kg e sbraccio di 1,80 m. “Collaboriamo ormai da diversi anni con K.L.AI.N.robotics – aggiunge Sgorlon – e apprezziamo i robot Hyundai specialmente per la loro rapidità di programmazione e l’interfaccia utente semplice e chiara che può essere visualizzata anche da remoto, in modo da poter monitorare l’andamento della macchina anche da remoto”. Considerate le necessità produttive, in termini di volumi, del cliente finale, oggi la cella consente di realizzare un pezzo finito in meno di un minuto, per un totale di circa 120.000 pezzi/anno di un codice e circa 100.000 di un altro codice. La cella, infatti, lavora due codici differenti, sebbene simili, per i quali si utilizza la stessa maschera.

Approccio artigianale e collaborativo all’insegna del co-design

“La saldatura ad arco corto – spiega Christian Ballan, l’altro fondatore di TPA – è una tecnologia differente rispetto alla saldatura a filo, che prevede l’emissione di un arco costante per tutto il tempo necessario all’operazione. Nel nostro caso, il piantaggio è effettuato tramite l’emissione di una scarica elettrica della durata di 3 ms che, agendo sulla base della vite e sulla lamiera, fa sì che avvenga la saldatura”. Proprio l’ambito dell’assemblaggio e della saldatura di particolari in metallo è quello in cui si è specializzata TPA, che realizza impianti che presuppongono un elevato livello di automazione per lavorazioni di nicchia. “Movimentazione e orientamento di componenti, saldatura “fine” di piccoli oggetti sono tra le esigenze produttive che riusciamo a soddisfare – prosegue Ballan – grazie al know-how che abbiamo accumulato in questi anni e a un approccio artigianale e collaborativo che riusciamo a mantenere. Questo ci permette di lavorare davvero in partnership con il cliente, sviluppando insieme l’applicazione, passo dopo passo”.

Nessuna azienda è un’isola, si diceva…