Un’officina digitale in tre step!

Tebis è una software house che da oltre 30 anni è specializzata in sistemi CAD/CAM e MES per tecnologie CNC. Le sue soluzioni sono pensate, in particolare, per la digitalizzazione dei produttori di stampi, modelli e componenti meccanici, fornendo un percorso in tre step per una vera e propria transizione 4.0 e prodotti come il Tebis V4.1.

Nata nel 1984 con l’obiettivo di rendere accessibili le tecnologie CNC e una produzione altamente automatizzata ai produttori di stampi, modelli e componenti meccanici, Tebis è oggi un fornitore, a livello mondiale di sistemi CAD/CAM e MES, ed è una realtà che dà lavoro a circa 400 persone. La sua sede centrale si trova in Germania, a Martinsried vicino Monaco, ma ha filiali anche in altri paesi europei, come l’Italia, in America ed Estremo Oriente. Tebis supporta l’efficienza dei processi e l’innovazione tecnologica in settori complessi come la produzione di utensili, stampi e modelli, le lavorazioni meccaniche e l’aeronautica. In questo momento storico, la spinta alla digitalizzazione si sta facendo sempre più forte e Tebis è ovviamente in prima linea per supportare i clienti nella transizione digitale e 4.0. La digitalizzazione dei processi produttivi porta alle aziende importanti vantaggi, in termini di costi e competitività, permettendo loro di essere sempre più efficienti. In un mondo in cui la flessibilità, anche di progettazione, è essenziale per poter evolversi, restare aggrappati ai vecchi modelli produttivi potrebbe essere fatale: l’azienda rischia di vedere ridurre la propria capacità di specializzazione e di pacchetto clienti, e, non tracciando le competenze aziendali, rischia di perdere il proprio know-how di fronte a imprevisti o a manodopera non qualificata. Nell’ambito di software CAM/CAD ciò che può fare la differenza secondo Tebis sono diversi strumenti: digital twin, template di programmazioni CNC automatizzate, soluzioni MES e interfacce di scambio dati. In questo senso, Tebis propone ai clienti un vero percorso di digitalizzazione, per implementare tutte queste soluzioni, che si compone di tre step fondamentali: digitalizzazione dell’ambiente di produzione, digitalizzazione del know-how di produzione e digitalizzazione dei processi produttivi.

Con Tebis è possibile creare velocemente percorsi CNC affidabili per il taglio laser della lamiera, compresi i componenti con geometrie complesse, evitando i rischi di collisioni.

I tre step della digitalizzazione

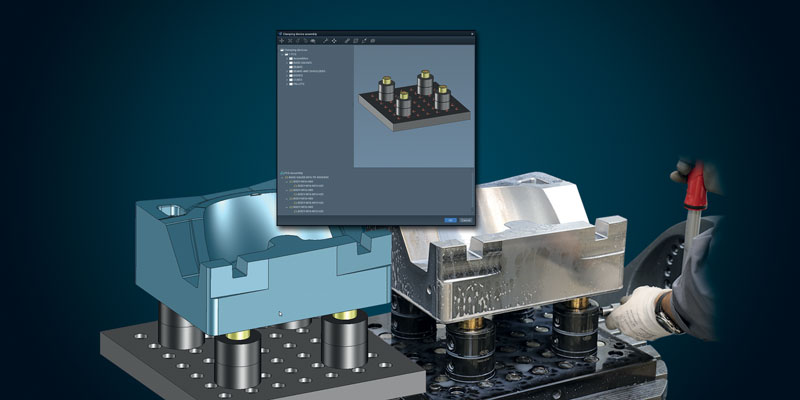

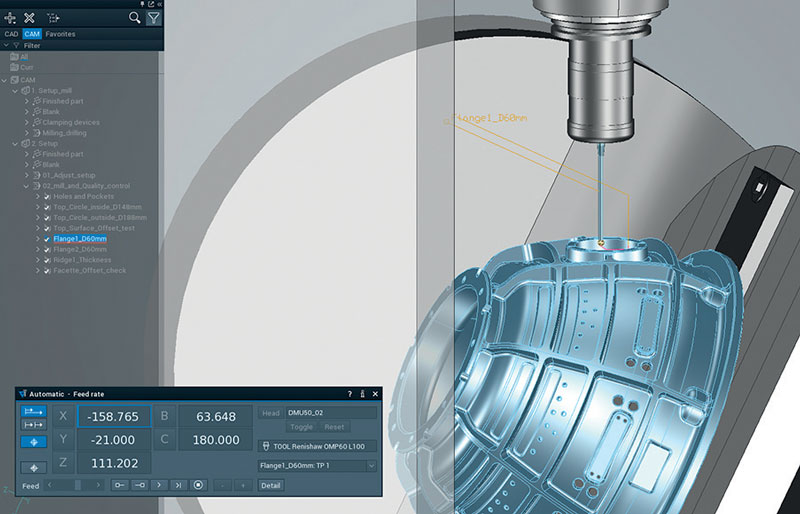

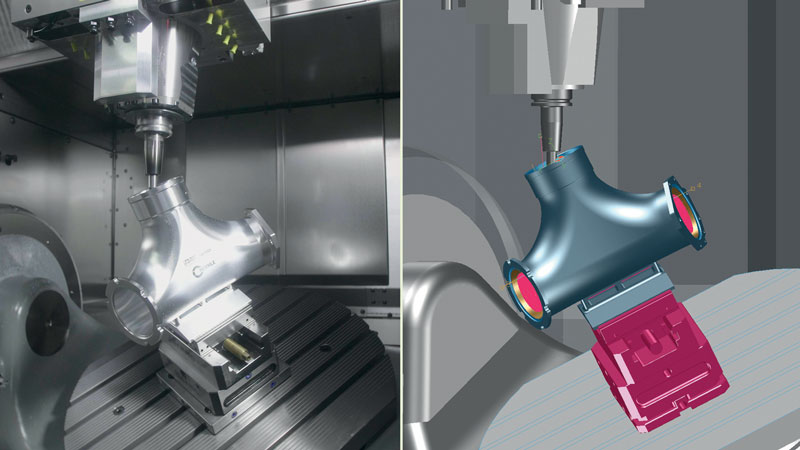

Partendo dal primo step, quindi la digitalizzazione dell’ambiente di produzione, Tebis vuole rappresentare in forma di digital twin tutti i componenti dell’ambiente di produzione reale e di raggrupparli in librerie dedicate. Questo permette di semplificare la pianificazione e la programmazione CNC, così da utilizzare il potenziale presente in officia in maniera più efficiente. Inoltre, l’utilizzo del digital twin consente di passare a lavorazioni non presidiate, perché già testate in digitale affinché non ci siano rischi di collisione. Il secondo step, quindi quello della digitalizzazione del know-how, prevede la memorizzazione delle competenze produttive in specifici template, in modo tale da renderle disponibili a tutto il personale interessato, anche non specializzato, in qualsiasi momento in cui ne abbia bisogno. In questo modo si va a fare anche una sorta di standardizzazione del lavoro, che permette di accorciare i tempi di programmazione, di eliminare gli errori umani e di inserire più facilmente nuovo personale nel processo, sempre garantendo la qualità del prodotto finito. In questo senso, il software CAD/CAM di Tebis aiuta anche a capire “come” eseguire una produzione: è in grado, infatti, di creare geometrie CAD contenenti informazioni di produzione, oppure di scansionarle. I template di Tebis incorporano il know-how di produzione specifico, insieme all’intelligenza imprenditoriale che è stata maturata negli anni, cosicché i programmatori CNC possano accedervi in caso di bisogno. Infine, il terzo step è quello della digitalizzazione del know-how di produzione. Tebis vuole automatizzare l’intera produzione, non solamente le attività CAD/CAM, e in questo senso può venire in aiuto un sistema MES che permetta di pianificare, gestire e controllare tutti i passaggi del processo produttivo. Tebis offre a clienti il MES ProLeiS, il quale integra tutte le attività, dal software CAD/CAM ai dati dell’ambiente ERP.

Una soluzione ad hoc per il taglio laser 3D

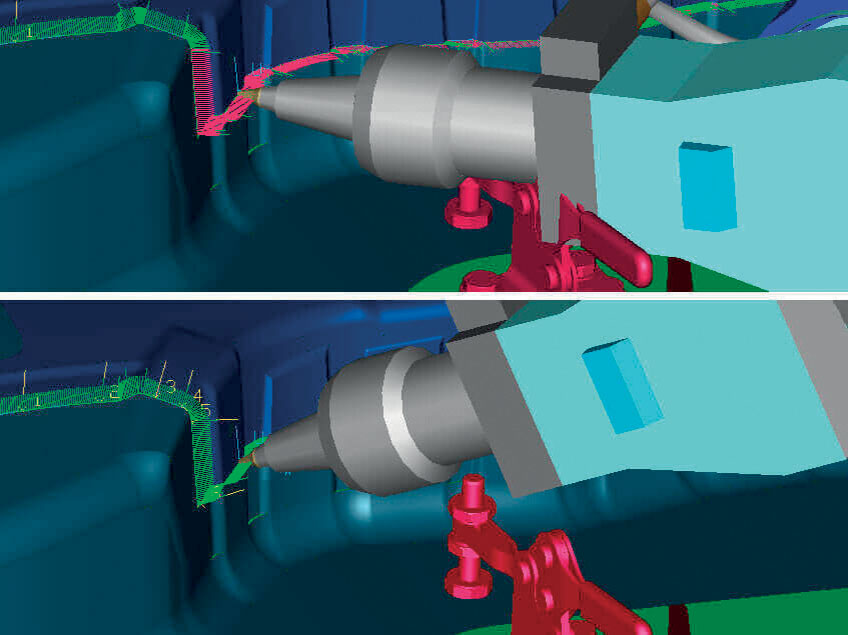

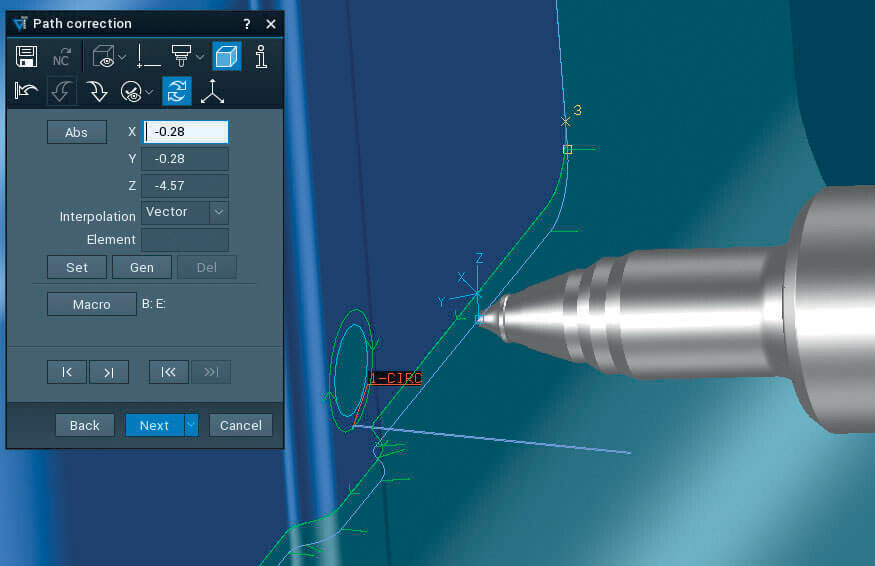

Questo approccio è stato trasportato da Tebis anche nel settore del taglio laser 3D. Le difficoltà di questa operazione sono facilmente superabili: con il software Tebis è, infatti, possibile creare velocemente percorsi CNC affidabili per il taglio laser della lamiera, compresi i componenti con geometrie complesse, evitando i rischi di collisioni con altre lamiere, mezzi di serraggio o componenti delle macchine. La programmazione offline permette di evitare il laborioso processo di autoapprendimento e la conseguente occupazione improduttiva delle macchine. La programmazione CNC del software per il taglio laser permette di raggiungere livelli di produttività superiori. Il software per il taglio laser 3D di Tebis calcola inoltre automaticamente i risultati che possono essere modificati interattivamente in qualsiasi momento. Le modifiche possono essere eseguite con la massima flessibilità e possono riguardare la posizione di avvio, l’orientamento iniziale della testa macchina, le aree di taglio e la sequenza delle lavorazioni. In questo modo è possibile integrare il proprio know-how di produzione nella programmazione. Anche le differenze tra i dati CAD e il componente reale possono essere gestite facilmente.

Durante la programmazione interattiva per il taglio tridimensionale, il software CAD/CAM supporta l’operatore con numerose funzioni di analisi. Per esempio, è possibile tenere sempre sotto controllo l’angolo e l’area di rotazione, l’inclinazione del sensore e le collisioni. Risulta perciò semplice ottimizzare i movimenti di rotazione della macchina per ottenere una lavorazione rapida e fluida. Allo stesso modo, è possibile adattare i progetti di produzione alle limitazioni angolari degli assi e agli inevitabili movimenti di orientamento della testa macchina. Poiché Tebis rappresenta tutte le risorse di produzione utilizzate per il taglio 3D in forma di copie digitali, si ha costantemente una visione d’insieme dell’intera situazione delle macchine. Ciò significa che non passa inosservata nessuna collisione tra la testa macchina e il componente o i dispositivi di bloccaggio. Tebis evita numerose collisioni grazie all’interpolazione automatica. Tutte le modifiche interattive dei percorsi di taglio sono accompagnate da un’analisi simultanea delle collisioni. Ciò significa che tutte le lavorazioni sulle macchine a 5 assi possono essere pianificate con la massima sicurezza. I tempi di fermo e le perdite economiche dovute alle collisioni diventano così un ricordo del passato. Tebis supporta una serie di sottoprogrammi tecnologici per trasferire vari parametri di taglio al programma CNC, quali la posizione di accensione e di spegnimento della sorgente laser, i sensori di distanza, la velocità, la potenza, lo spessore, la composizione del gas eccetera. Nel programma CNC possono essere integrati anche comandi PLC, per esempio per intervenire nel sistema di bloccaggio. Questo permette di creare programmi CNC completi per il taglio 3D, che possono contenere parametri tecnologici dedicati per le macchine per il taglio specifiche dell’azienda. Gli elementi strutturali standard, come fori, asole, rettangoli, triangoli, pentagoni, esagoni e fori per chiave, vengono rilevati automaticamente. Il vantaggio è che queste geometrie standard vengono trasferite al programma CNC come sottoprogrammi, consentendo di applicare il controllo e la macchina a 5 assi in modo più mirato e razionale. Le lavorazioni vengono memorizzate, con tutti gli adattamenti e le impostazioni personalizzate, nella gestione degli NCJob del software. Le funzioni di trasformazione permettono di creare facilmente programmi CNC per il taglio laser 3D di pezzi simmetrici speculari tenendo conto costantemente dei limiti legati alla cinematica della macchina. Il software permette di gestire anche programmi di taglio laser realizzati in precedenza per i quali non siano disponibili dati CAD/CAM. Con pochi passaggi, i preprocessori possono elaborare i dati CNC e convertirli in nuovi NCJob utilizzabili per le fasi di sviluppo successive. Lo stesso vale per tutte le modifiche che siano state incorporate nel programma CNC sul controllo macchina.