Vincere le sfide della lamiera

L’esigenza di un processo produttivo flessibile, con alto livello di personalizzazione ma al contempo efficiente ha spinto Daken ad abbinare alla “storica” attività di stampaggio ad iniezione di accessori in plastica polipropilene anche una nuova linea per lavorazione della lamiera. Partner in questa rivoluzione tecnologica è Salvagnini con un sistema di lavorazione flessibile che comprende una combinata punzonatrice-laser S1, una pannellatrice P4 e una cella robotizzata di piegatura ROBOformER. Una vera soluzione 4.0 gestita tramite il software modulare OPS.

Daken S.p.A. è il risultato di un progetto imprenditoriale iniziato nel 1989. Fondata nel 2007, la Daken si specializza nella produzione di accessori in plastica per veicoli commerciali e industriali. Ed è solo del 2020 la decisione di aprirsi a nuovi mercati includendo nella propria offerta una linea di accessori in lamiera. Abbiamo incontrato la proprietà di Daken e visitato lo stabilimento produttivo, nella zona industriale Jesce in provincia di Matera, per capire quali strategie avessero orientato la scelta di Salvagnini come partner per aggredire un nuovo segmento di mercato.

Un’esperienza decennale nel settore della plastica

Con oltre 90 dipendenti, Daken è una realtà affermata nella produzione di accessori in plastica polipropilene per il settore automotive e antincendio. Che siano cassette porta attrezzi o porta estintori in plastica che vanno a collocarsi sotto i veicoli, sono prodotti molto performanti: proprio per questo si sono affermati e dominano un mercato in cui, fino a qualche anno fa, acciaio e lamiera zincata erano i materiali di riferimento. “Siamo leader di mercato per quanto riguarda le soluzioni in polipropilene, prodotte per stampaggio a iniezione,” racconta Giuseppe Lorusso, fondatore e CEO di Daken. “Operiamo in tutta Europa, e siamo presenti in tutto il mondo: serviamo 72 paesi, dall’Australia a Singapore, dal Sudafrica agli Stati Uniti.” Ci sono però applicazioni e condizioni in cui il metallo si rivela ancora fondamentale. “La scelta di estendere il nostro business, che a un primo sguardo potrebbe sembrare controintuitiva, si spiega con la necessità di integrare”, interviene Domenico Lorusso, Managing Director di Daken. “Stampando ad iniezione siamo vincolati agli stampi e non possiamo produrre fuori standard, customizzare la produzione in funzione delle richieste dei clienti. E in alcuni paesi come Scandinavia, USA, Canada e Australia si continua a prediligere l’acciaio – vuoi per la sua resistenza, vuoi per filosofia.” Il mercato per i prodotti in lamiera è quindi un mercato ancora rilevante che, secondo il board di Daken, offre possibilità di crescita interessanti: la conoscenza del mercato e dei distributori consentono di integrare la nuova gamma prodotto, almeno dal punto di vista commerciale, senza sostenere particolari costi di ingresso.

La plastica? È per natura make to stock

“Il processo produttivo della plastica è molto più semplice rispetto a quello dedicato all’acciaio,” spiega Luca Corrado, Plant Manager Daken. “È molto più semplice perché il prodotto è standard, non è personalizzabile: dipende dallo stampo. Possiamo personalizzare alcuni dettagli. Il colore, gli adesivi, ma non i componenti.” Questa standardizzazione è alla base di un catalogo prodotto ampio, gestito con stock di semilavorati a magazzino. Per migliorarne l’efficienza e ridurre i cambi stampi le macchine non lavorano per una commessa precisa, ma per gestire una giacenza che consenta di rispondere nel miglior modo possibile alle commesse dei clienti. “Facciamo una programmazione a lungo termine, con una visibilità di circa due mesi, per organizzare la produzione di semilavorati,” riprende Corrado. “Per organizzare la produzione consideriamo diversi fattori: la raccolta ordini, lo storico e naturalmente anche le dimensioni del magazzino disponibile. Al ricevimento di una commessa, in base alla disponibilità dei componenti, definiamo la programmazione settimanale di assemblaggio e spedizioni – e in questa fase risolviamo anche le piccole personalizzazioni che possiamo realizzare.”

Una nuova linea per la lavorazione lamiera

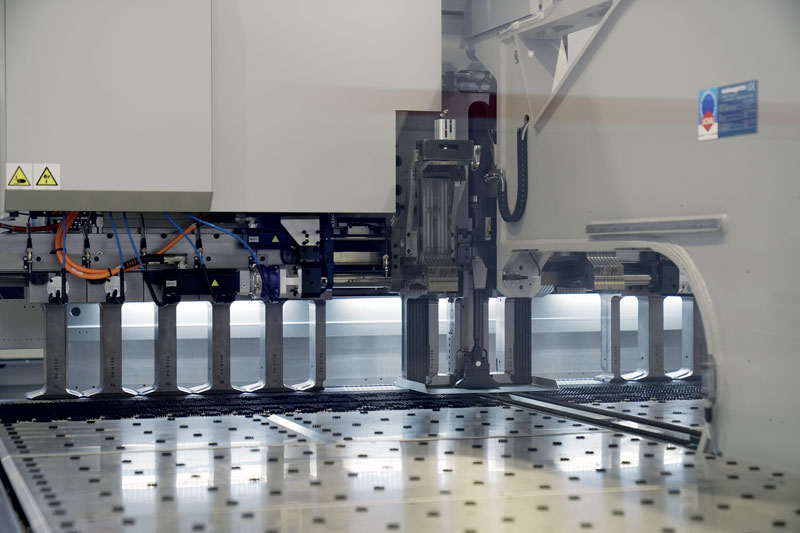

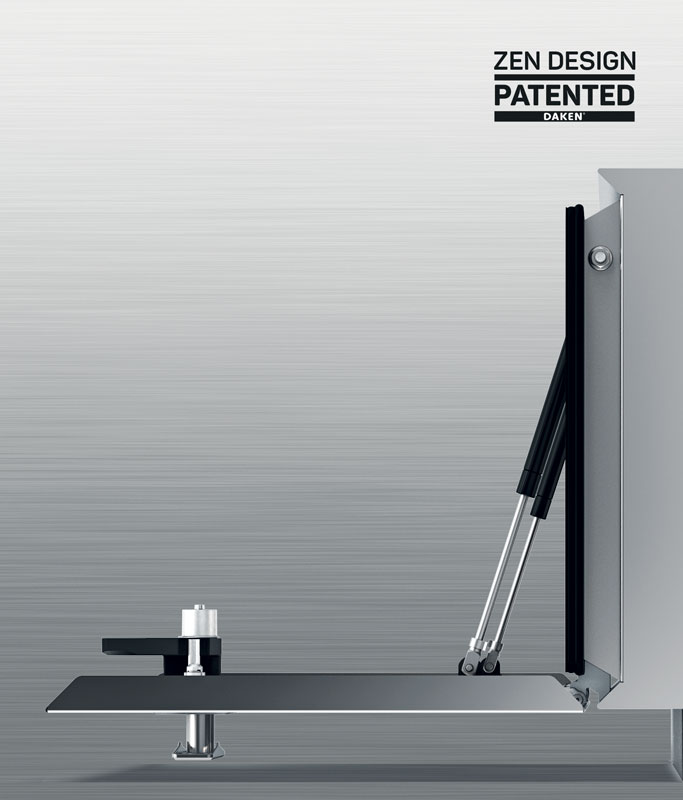

La strategia produttiva per la plastica, però, non rispecchiava i desiderata di Daken per la lamiera, che doveva permettere un alto livello di personalizzazione. L’idea di scegliere un paradigma produttivo completamente diverso ha spinto l’azienda alla ricerca di una tecnologia flessibile, che permettesse di offrire ai propri clienti soluzioni su misura ottimizzando allo stesso tempo il processo. Dopo un’approfondita fase di analisi, la scelta è caduta su un sistema di lavorazione flessibile Salvagnini. Il ciclo produttivo per la lavorazione lamiera prende il via da una combinata punzonatrice-laser S1 alimentata da due magazzini a foglio singolo MD, ideali per produzioni just in time di kit o lotti unitari, che con i loro 30 vassoi garantiscono altissimi livelli di autonomia e flessibilità alla linea. S1 è un vero e proprio centro di lavoro che esegue operazioni di punzonatura, deformazione e taglio laser. Concentrando le diverse lavorazioni in una singola fase e azzerando l’intervento dell’operatore la combinata punzonatrice-laser ottimizza il processo produttivo e riduce gli sprechi. Grazie a un dispositivo di sorting automatico MCU installato a valle di S1, le parti punzonate e tagliate possono prendere strade diverse: se la loro lavorazione è completata possono essere impilate e trasferite alle stazioni di saldatura o verniciatura; se invece devono essere piegate scorrono automaticamente verso la pannellatrice P4, se necessario dopo essere state ruotate di 180° da un ribaltatore RIP. Grazie ai suoi utensili di piega universali che si adattano automaticamente alla geometria del pannello, in ciclo, senza fermi macchina o riattrezzaggi manuali la pannellatrice completa la piega dei pannelli. La P4 scelta da Daken può piegare pannelli con lunghezza massima 2200 mm e altezza massima 254 mm, ed è dotata di utensili CLA – lame ausiliarie per realizzare alette rivolte verso l’alto o verso il basso. Connessa alla pannellatrice a mezzo di una rulliera troviamo anche l’ultima stazione di lavoro della linea Daken: una cella robotizzata di piegatura ROBOformER, utile per completare l’iter produttivo di geometrie oltre i vincoli della pannellatrice. E naturalmente l’intero FMS risponde agli standard Industria4.0: a supportare gli operatori nell’uso della linea troviamo OPS, il software modulare Salvagnini per la gestione della produzione. “Per arrivare alla scelta di questo layout abbiamo analizzato il prodotto che volevamo realizzare e il suo processo produttivo,” spiega ancora il Plant Manager. “Il prodotto che volevamo realizzare, e che oggi realizziamo, è un prodotto che definirei di design e che ha delle caratteristiche tecniche specifiche. Questa analisi ci ha aiutati a identificare le fasi fondamentali del nostro ciclo produttivo, che sono cinque: taglio e punzonatura, piegatura, saldatura, verniciatura e assemblaggio. Le risolviamo tutte con tecnologia di altissimo livello. Guardare al processo nella sua interezza ci ha aiutati a scegliere l’automazione perché abbiamo valutato i tempi ciclo, le fasi intermedie con i relativi tempi di attesa, i costi fissi e quelli variabili: un’analisi interessante, per nulla banale.” “Abbiamo chiesto a Salvagnini di avere una linea estremamente flessibile,” chiosa Giuseppe Lorusso. “Era la chiave di volta per integrare il prodotto in lamiera nel nostro mercato. Volevamo garantirci una certa flessibilità organizzativa, perché un conto è avere un prodotto standard con una certa ripetibilità, un altro è produrre su commessa prodotti personalizzati e diversi tra loro. Per questo abbiamo scelto la combinata S1: per avere contemporaneamente la possibilità di deformare e di tagliare al laser. Ma in generale scegliendo Salvagnini abbiamo scelto le tecnologie di lavorazione lamiera in virtù della flessibilità che volevamo offrire ai nostri clienti.”

L’evoluzione del paradigma produttivo: dal make to stock al just in time

Per il prodotto in lamiera, e grazie alla linea di lavorazione flessibile, la strategia produttiva di Daken si discosta dal make to stock. “Non programmiamo a lungo termine ma con una visibilità di due settimane,” dice Corrado. “In base alla raccolta ordini individuiamo i componenti da realizzare in base a disegni e progetti, verifichiamo la disponibilità del materiale e avviamo la produzione. Oggi la nostra strategia è just in time, e ci consente di gestire in modo efficiente il mix di prodotti standard e di prodotti personalizzati senza immobilizzare a magazzino enormi quantità di semilavorati: un grande vantaggio economico e logistico, considerando anche che i prodotti su misura sono più richiesti di quelli a catalogo.” E un ruolo centrale in questo processo just in time spetta al software Salvagnini. Abbiamo detto di OPS, ma è anche la relazione diretta tra 3D del prodotto finito e ambiente di programmazione CAD/CAM a rendere semplici un processo e una logica produttiva così avanzati. “Nel momento in cui progettiamo un prodotto in 3D, in ufficio tecnico sviluppiamo anche gli opportuni programmi di piegatura e nesting con STREAM. Inviamo il programma in macchina e il gioco è fatto, il flusso è diretto. Nessun altro ci ha proposto un software così integrato: le diverse tecnologie non si interfacciavano tra di loro, avremmo dovuto fare il programma per la punzonatrice, poi quello di pannellatura e infine quello per la pressa piegatrice,” conclude il Plant Manager.

Il valore dei servizi intangibili

“Crediamo sia fondamentale avere asset produttivi e competenze tecnologiche, che aiutano a migliorare continuamente il prodotto e a offrire una migliore assistenza,” interviene Miria Lorusso, Direttore delle Risorse Umane Daken. “Per questo motivo abbiamo investito in sistemi produttivi e produciamo tutta la componentistica internamente. Chiaramente nella fase di lancio della produzione in lamiera abbiamo avuto la necessità di inserire personale specializzato: siamo passati dai 50 dipendenti del 2020 agli oltre 90 di oggi. Ma puntiamo anche sulla formazione del personale.” Le competenze e il know-how si riverberano nei prodotti, di cui spesso sono il valore aggiunto: anche per questo è fondamentale offrire ai dipendenti la possibilità di crescere professionalmente confrontandosi con settori e applicazioni differenti. Per costruire queste competenze Daken ha investito, oltre che in tecnologia, anche in formazione. “Abbiamo inserito alcuni tecnici già formati, ma il nostro distretto industriale non è molto generoso: abbiamo selezionato il nuovo personale valutandone il potenziale e lo abbiamo formato. Salvagnini ci ha accompagnati in questo percorso, e tutti sono stati coinvolti nel processo di formazione: dagli operatori a bordo macchina ai programmatori in ufficio. È un servizio che si affianca alla fornitura di tecnologia e di cui francamente non avremmo potuto fare a meno,” chiude il Direttore delle Risorse Umane.

Il futuro per Daken

Daken è un’azienda che viaggia a velocità sostenute: investimenti strutturali, tecnologici, sulle risorse umane, su nuovi prodotti. A un’evoluzione del prodotto in plastica si affiancano tante strade da esplorare per il prodotto in lamiera. “Vogliamo industrializzare il processo per la realizzazione del prodotto su misura. L’idea è arrivare a fare quello che nei singoli mercati locali fanno gli artigiani. Siamo sicuri di poterlo fare meglio, sia dal punto di vista tecnico che dal punto di vista del servizio, perché anche lo speciale ha lead time sempre più ridotti,” conclude Domenico Lorusso.