AMADA, la competitività passa dall’automazione

A EuroBLECH abbiamo incontrato Luca Colombi e Pierluigi Vaghini di AMADA per approfondire il ruolo sempre più importante dell’automazione nelle aziende di lavorazione della lamiera e capire come stiano cambiando i processi di taglio laser e piegatura.

L’edizione 2022 di EuroBLECH è stata caratterizzata da un tema in particolare: l’automazione. Tecnologie, soluzioni e software per automatizzare le varie lavorazioni della lamiera hanno rappresentato infatti un fil rouge che ha legato tutte le novità viste ad Hannover quest’anno. Tra gli attori impegnati sul tema non poteva mancare AMADA che, ormai da diversi anni, propone ai suoi clienti soluzioni che li possano aiutare nella transizione verso paradigmi produttivi a maggiore automazione. “L’automazione si sta diffondendo in tutti gli ambiti della lavorazione della lamiera – spiega Luca Colombi, Manager in AMADA Engineering Europe – ed è quindi normale che oggi coinvolga anche la piegatura che, fino a ora, era stata meno toccata da questa tendenza. Pensiamo all’attrezzaggio, se viene eseguito in manuale ha tempi che dipendono fortemente dall’operatore che lo esegue, e diventa così molto difficile fare preventivi. Se la piegatrice è dotata invece di un sistema di cambio utensili automatico come ATC di AMADA il tempo richiesto per l’operazione diventa certo, costante e prevedibile”. Il tema della certezza dei tempi è importante anche perché la piegatura, come le altre lavorazioni, si inserisce in un flusso e, per non creare colli di bottiglia, deve riuscire a garantire produttività simili a ciò che, ad esempio, ha a monte. “Andiamo verso un sistema di produzione completamente integrato – prosegue Colombi – in cui le varie macchine sono in comunicazione tra di loro e sono gestite attraverso un software comune che controlla l’intero processo. In questo modo si ottiene anche la visibilità completa sul pezzo, su dove si trova e a che punto della sua lavorazione siamo. Questa tracciabilità si traduce in tanti vantaggi per chi lavora la lamiera: ad esempio un contoterzista può rispondere ai clienti che chiedono aggiornamenti, o magari variare il lotto se il committente chiede più pezzi”.

Controllare il processo per renderlo efficiente

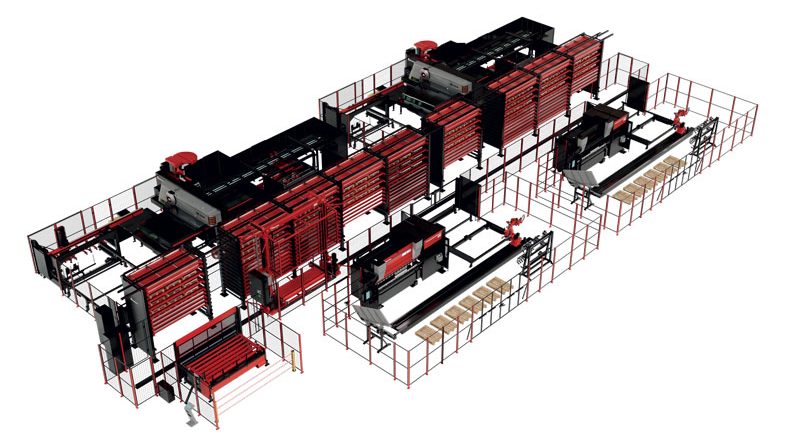

Il tema vero diventa quindi avere il pieno controllo del processo e della lavorazione, incrementare quindi la produttività non attraverso un banale incremento di capacità ma gestendo al meglio le tecnologie. “Nel laser questo tema è evidente – conferma Pierluigi Vaghini, Engineering Manager presso AMADA Italia – visto che tutte le macchine sul mercato sono in grado di tagliare la lamiera con il laser. La difficoltà è nel tagliare in modo preciso, con performance elevate e contendo i costi di produzione. Per ottenere questi risultati il costruttore deve avere una visione tecnologica ampia che richiede tanta ricerca e tanta innovazione. Stiamo parlando però di una strada lunga e difficile da percorrere, l’alternativa che molti scelgono è invece quella di puntare su potenze laser molto elevate e credere che in questo modo si incrementi anche la produttività dell’intero processo. Purtroppo potenze così elevate richiedono non solo automazioni in grado gestire tutta questa produzione, ma anche software capaci di creare ad esempio il nesting necessario alla lavorazione. Il rischio è quello di spostare solamente il collo di bottiglia. Se prendiamo ad esempio un laser da 6 kW di potenza, quindi una taglia media, necessita di avere a valle almeno quattro piegatrici che lavorino i pezzi tagliati. Un’azienda deve chiedersi però non solo se ha quattro piegatrici a disposizione, ma anche se ha quattro piegatori esperti da impegnare su quelle macchine”. Per AMADA il laser non va quindi valutato solo in termini di potenze, ma è fondamentale valutare anche altri parametri come ad esempio la qualità del taglio, quindi il controllo effettivo di questa potenza. “Il nostro approccio è chiaro da anni: ascoltare le necessità del cliente e rispondere fornendo la tecnologia che risponda a questi bisogni. Inoltre sappiamo anche consigliarlo con dati che dimostrano la giusta strategia da adottare in quel contesto. Nel caso dell’automazione, abbiamo verificato come una macchina con laser da 4 kW inserita in una linea automatizzata riesca a essere più produttiva ed economica di un laser 15 kW con semplice cambio pallet”. Le singole macchine sono fondamentali, ma è sempre più evidente che la produttività e l’efficienza di processo dipendono anche dal valore di ciò che c’è intorno alle macchine, a partire dal software gestionale e di programmazione. “Se le macchine non sono connesse a livello di sistema è difficile essere veramente efficienti e controllare il processo: se non hai un buon gestionale, allora non riesci a controllare quello che acquisti, cosa arriva e come lo lavori”.

Automazione, una tendenza in grande crescita

Visitando lo stand AMADA in EuroBLECH è evidente il ruolo principe dell’automazione in tutte le lavorazioni: dal taglio laser alle celle di saldatura, passando per le celle di piegatura (vedi box). “Si tratta di una tendenza europea – prosegue Vaghini -, ma in Italia è ancora più marcata: nel nostro paese il 100% degli impianti laser venduti da AMADA sono stati forniti con automazione completa e non semplice cambio pallet. Questo conferma come le aziende italiane abbiano compreso il valore dell’automazione e il contributo che può dare per la loro competitività”. “Sulle applicazioni di piegatura – interviene Luca Colombi – vogliamo raggiungere la stessa semplicità e produttività che l’automazione del software di programmazione offline garantisce sul taglio laser. L’obiettivo è produrre, non programmare: quindi vogliamo che sia il software a occuparsi di questa parte in modo automatico, mentre la macchina, utilizzabile sia in manuale sia con robot a seconda delle caratteristiche del lotto in lavorazione, si concentra solo sulla piegatura”. Proprio per rendere sempre più semplice ed efficiente l’impiego delle proprie macchine, sia di taglio sia di piegatura, AMADA ha infatti sviluppato un nuovo controllo, AMNC 4ie, basato sul concetto delle quattro E: Easy (utilizzabile da chiunque), Efficiency (utilizzabile ovunque, anche in remoto), Environment (rispettoso dell’ambiente) ed Evolution (sviluppato con i clienti). Questi quattro obiettivi sono raggiunti attraverso una vasta gamma di soluzioni innovative: dal controllo automatico di chiller e compressori sulle macchine laser (riducendo le emissioni di CO2 fino al 65%) a un HMI mobile, che segue l’operatore della piegatrice, lo avvisa con icone e guide vocali quando esegue operazioni difficili o pericolose. “Queste quattro E che caratterizzano i nostri nuovi controlli sono le stesse sulla piegatura e sulle macchine da taglio. Non è un caso: vogliamo sottolineare come semplicità, produttività, sostenibilità e innovazione non sono concetti legati a una singola tecnologia, ma trasversali a tutti i sistemi produttivi AMADA grazie alla nostra competenza specifica e al forte know tecnologico che abbiamo”.