L’automazione è decisiva per la produttività nel taglio laser

Per AMADA è possibile ottenere grandi prestazioni in termini di produttività anche con impianti di bassa potenza se dotati della corretta automazione. Con l’aiuto di Andrea Tassini ed Emanuele Braga, rispettivamente Sales Area Manager e Blanking Product Manager di AMADA Italia, durante la Cutting Week abbiamo analizzato quali soluzioni di automazione e quali software possono contribuire a raggiungere l’efficienza produttività che il mercato chiede con sempre maggiore urgenza.

Nel mercato della lavorazione della lamiera odierno è corretto dire che automatizzare i processi di taglio della lamiera è una scelta obbligata per essere competitivi ed efficienti? Quali vantaggi e valori aggiunti portano soluzioni di automazione nel taglio laser?

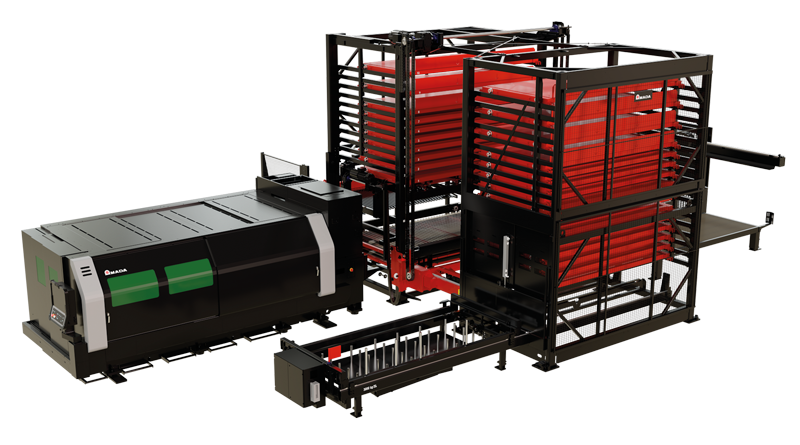

Andrea Tassini: Automatizzare i processi di taglio della lamiera è diventata una vera e propria esigenza nel mercato attuale: la competitività di un’azienda infatti passa attraverso l’ottimizzazione dei processi. L’automazione del processo consente di ridurre tempi e costi, portando così ad un maggiore livello di efficienza, alla riduzione dei tempi morti e alla garanzia di costanza e ripetibilità delle lavorazioni. Inoltre, attraverso i sistemi automatici, sfruttiamo la massima produttività degli impianti da taglio. AMADA ha creato una serie di automazioni, modulari ed espandibili nel tempo, che vengono incontro ad ogni tipo di esigenza di produzione, partendo dal più semplice carico/scarico fino ad arrivare ai magazzini automatizzati CS.

Quando parliamo di automazione dei processi di taglio tendiamo a concentrarci su soluzioni hardware, come ad esempio automazioni per lo scarico o i magazzini automatici. Anche a livello di software si possono però fare importanti passi in avanti grazie tecnologie come l’Intelligenza artificiale che permette di automatizzare attività di programmazione, ma anche di gestione o monitoraggio. Quanto è importante il software nell’evoluzione dei reparti di taglio?

A.T. L’automazione non è legata unicamente alla parte hardware o a quella software prese singolarmente, ma è una gestione completamente integrata che parte dal ricevimento dell’ordine fino al ritorno del dato, passando per la produzione vera e propria e la gestione dei lotti attraverso i sistemi automatici. Il software svolge un ruolo fondamentale per garantire un’ottimizzazione dei precessi di taglio, poiché le macchine possono essere efficienti e performanti, ma senza una adeguata programmazione a monte non possono raggiungere una resa ottimale. AMADA Italia produce internamente tutta la suite software per gestire le linee di produzione. Non solo CAD-CAM quindi – che sono comunque sempre in continuo sviluppo e aggiornamento – ma anche soluzioni che gestiscono l’intero processo: dall’integrazione con sistemi ERP e MRP con AMADA ORDER MANAGER (AOM) fino al monitoraggio dell’efficienza dell’impianto in ottica di miglioramento delle performances produttive con AMADA V-factory. Entrando nel dettaglio AMADA ORDER MANAGER (AOM) è la nuova piattaforma basata su cloud e progettata per collegare i sistemi ERP con l’ecosistema AMADA. Grazie all’interfaccia standard di AMADA per lo scambio dei dati, il sistema ERP del cliente può connettersi facilmente ad AOM per la preparazione della produzione e il recupero automatico dei dati di produzione dalle macchine AMADA. AOM unisce perfettamente i sistemi ERP con le soluzioni software/macchine di AMADA, consentendo lo scambio dei dati dal ricevimento della commessa fino all’invio in produzione. V-factory connettendosi all’impianto permette invece avere sempre a disposizione l’immagine complessiva dell’ambiente di lavoro: dallo stato attuale della macchina all’utilizzo dei materiali, fino al consumo energetico e all’analisi dei processi di lavorazione. In questo modo AMADA consente non solo di controllare lo stato della macchina, ma permette anche la remotazione del service e la manutenzione predittiva degli impianti.

Ad EuroBLECH AMADA ha voluto mostrare come sia automazione, e non il semplice incremento di potenza della sorgente laser, la strategia più efficace per ottenere incrementi di produttività. Produttività e non potenza è il concept che caratterizza il presente del taglio della lamiera?

Emanuele Braga: La produttività è sicuramente una priorità rispetto alla potenza, ne sono una dimostrazione in particolare due dei sistemi che abbiamo presentato ad EuroBLECH, mi riferisco cioè a quelle macchine con generatori di media potenza ma configurate con importanti sistemi automatici. Il primo esempio è la combinata EML-AJ con sorgente da 3 kW abbinata con un sistema di automazione con più pallet di carico/scarico e sorting, il secondo è un impianto composto da una macchina di taglio laser VENTIS con sorgente da 4kW abbinata a un sistema di automazione ASF TWIN a doppia torre con sorting TK e carico/scarico pezzo ASR-PR. Naturalmente abbiamo soluzioni anche ad alta potenza, ma ciò su cui vogliamo focalizzarci è la produttività che possiamo ottenere con impianti di potenza da 3 a 6 kW se dotati della corretta automazione. Dai nostri recenti studi è emerso infatti che una linea automatizzata con VENTIS 4kW è nettamente più performante e produttiva rispetto ad un laser da 15kW stand alone. Inoltre, anche a livello di consumi energetici, abbiamo un forte risparmio di costi – fattore da tenere assolutamente in considerazione in questo periodo in cui i costi dell’energia sono alle stelle. La giusta automazione garantisce efficienza e risparmio e, di conseguenza, l’ottimizzazione del ciclo produttivo. Ne sono un esempio le nostre soluzioni per il taglio progettate per facilitare la fase di lavorazione successiva, cioè la piegatura. Per esempio, il sorting automatico, imbancalando già i pezzi, permette che il pallet sia semplicemente portato fino alla piegatrice dove i vari particolari possono essere immediatamente lavorati. Importante anche un’altra nuova funzione presente sui laser che permette di marcare i pezzi con un qr code che, richiamato tramite scansione sulla piegatrice, imposta il programma di piegatura ed evita gli errori umani nella ricerca ed interpretazione dei codici. Queste soluzioni AMADA permettono di facilitare e snellire il processo successivo al taglio. Stiamo anche lavorando costantemente sugli sviluppi di queste integrazioni, nello specifico abbiamo già installato in Italia negli ultimi anni dei magazzini centralizzati CS a cui collegare più macchine. Inoltre, riusciamo a collegare anche celle di piegatura robotizzata controllando così l’intero flusso di lavorazione della lamiera in automatico. Sempre guardando al futuro stiamo studiando anche soluzioni che coinvolgono AGV.

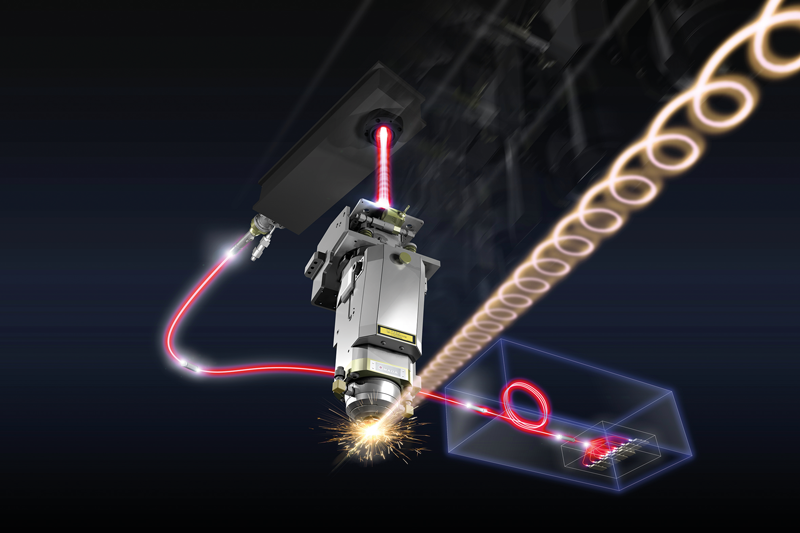

Incrementare l’efficienza e la qualità del processo di taglio è un obiettivo che viene raggiunto in molti modi: uno di questi è la tecnologia Ventis per il controllo della modulazione del fascio. Come funziona e quali vantaggi porta nell’attività di ogni giorno?

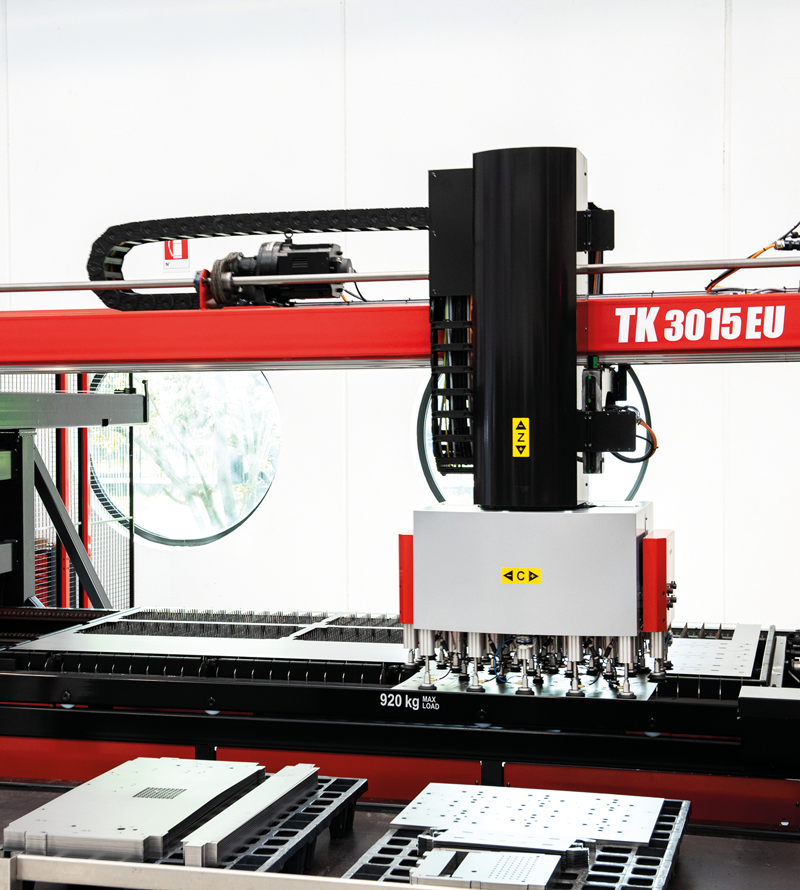

E.B.: Abbiamo sviluppato la tecnologia LBC – acronimo di Locus Beam Control – sui laser Ventis per poter gestire la geometria del fascio laser per la sorgente a 4 e 6 kW. Come funziona la tecnologia LBC? In estrema sintesi possiamo dire che il sistema genera delle vibrazioni attraverso degli specchi galvanometrici e, in questo modo, si creano delle forme geometriche diverse che permettono molteplici vantaggi a seconda della modalità di taglio scelta. Se l’obiettivo è la produttività la scelta sarà quella della modalità Productivity Mode, grazie alla quale riusciamo ad aumentare la velocità di taglio superando nettamente le prestazioni di un sistema standard fibra da 4 o 6 kW e al contempo mantenendo i consumi energetici ridotti. Se invece la priorità è la qualità del taglio optiamo per il Quality Mode che permette di evitare le eventuali scorie che si possono formare sulla parte inferiore dei particolari, specie quando si taglia spessori alti in inox (10-15 mm). La terza opzione che ci mette a disposizione la tecnologia LBC è particolarmente interessante se parliamo di automazione: il Kerf Mode permette infatti di allargare il solco di taglio grazie a un ulteriore vibrazione semplificando così la rimozione dei pezzi manualmente o con un sistema di prelievo automatico come il TK AMADA.

Da sempre un valore aggiunto di AMADA è la capacità di aiutare l’utilizzatore nella ricerca della migliore tecnologia e strategia produttiva per le sue necessità: ad esempio quale può essere il primo passo per chi volesse incrementare il livello di automazione del proprio reparto di taglio lamiera?

A.T. Da sempre in AMADA analizziamo e decidiamo con il cliente la soluzione più adatta alle sue esigenze, con un approccio consulenziale. Il primo step di automatizzazione della linea di taglio è sicuramente un sistema di carico/scarico a due bancali che permetta di prelevare lamiera vergine per poi depositare su un secondo cassetto il tagliato. Anche se – nella maggior parte dei casi – la soluzione più idonea si rivela essere già un sistema a torre o a doppia torre che sfrutta gli spazi verticali di un’azienda, quegli spazi che solitamente non sono sfruttati. Questo sistema crediamo sia in grado di dare il giusto grado livello di autonomia alle macchine taglio laser consentendo lavorazioni non presidiate in modo sicuro ed efficiente.

L’efficienza della linea però non si limita alla sola gestione dei fogli di lamiera, ma passa anche e soprattutto per un’organizzazione ottimizzata del tagliato e, in questo caso, ci viene in aiuto il sistema di sorting automatico TK-EU che consente di gestire al meglio il materiale tagliato. Il sistema TK-EU va infatti a prelevare i particolari tagliati dalla macchina laser e per depositarli in posizioni prefissate come pallet o cassetti. Il livello più alto di automazione è poi costituito dai magazzini CS. Abbiamo tante installazioni di questo sistema sul nostro mercato, che è completamente configurabile in base alle esigenze del cliente e può partire con una in singola macchina da taglio laser, per poi essere abbinati a un secondo sistema di taglio o a una combinata. Questa soluzione è adatta quindi sia alle necessità del contoterzista sia del produttore. Importanti sottolineare come le nostre automazioni siano modulari e possano quindi crescere insieme ai nostri clienti, nel pieno rispetto della filosofia AMADA.