Parliamo di Fibernomics 5.0 di Bystronic

Alla Cutting Week 2023 Roberto Nicoli di Bystronic analizza Fibernomics 5.0, lo scenario tecnologico che caratterizza presente e futuro del comparto del taglio laser della lamiera. Tanti i temi centrali: dalle strategie per ottimizzare il processo di taglio alle tecnologie di automazione anche software per risolvere colli di bottiglia lungo il processo produttivo, passando per le soluzioni Bystronic per una gestione più dinamica e flessibile dei gas di assistenza.

Ridurre consumi energetici e sprechi di materiale, aumentare la produttività e risolvere colli di bottiglia lungo il processo produttivo. Sembra che la strada per ottimizzare il processo di taglio oggi passi da un approccio più ampio, dove è necessario guardare non solo la singola macchina di taglio ma tutto il sistema produttivo. Quali azioni sono necessarie per sfruttare a pieno le opportunità che derivano da questo scenario “Fibernomics 4.0”?

Sicuramente questo è un tema di attualità, importantissimo per i nostri clienti. Ottimizzare il processo produttivo e fare efficienza sono per noi di Bystronic due degli obiettivi chiave per questo 2023. È necessario considerare il contesto attuale, ovvero un contesto sfidante, ricco di incertezze dal punto di vista macroeconomico, con prezzi delle materie prime fluttuanti e rincari energetici. Cosa sta facendo Bystronic per supportare i clienti a livello produttivo? Sicuramente stiamo proseguendo la nostra strategia che si sviluppa su tre pilastri. Uno è quello dedicato ai sistemi, intesi come prodotti di taglio, di piegatura, di automazione e stiamo espandendo anno dopo anno il nostro portafoglio prodotti. Un secondo pilastro, allo stesso livello di importanza, è quello del software e delle soluzioni tecniche. Difficilmente ormai infatti i nostri clienti acquistano la macchina singola di taglio o di piegatura, ma questa viene inserita in un contesto produttivo che racchiude la parte di programmazione di carico e scarico, di taglio e di piegatura. Il terzo pilastro è quello poi dei servizi, un’area questa dove Bystronic sta lavorando tanto per rinforzarsi e rispondere alle aspettative sempre maggiori dei clienti.

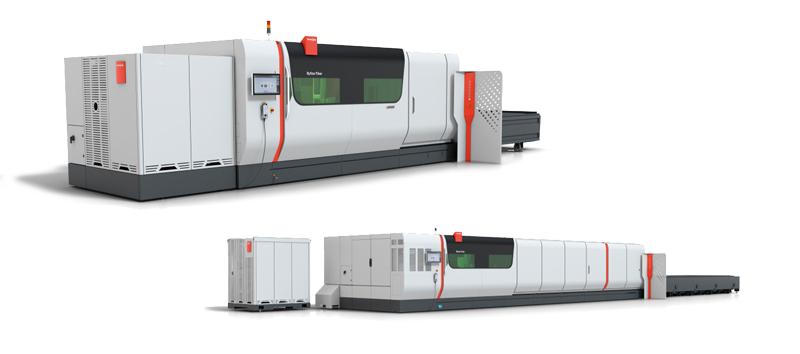

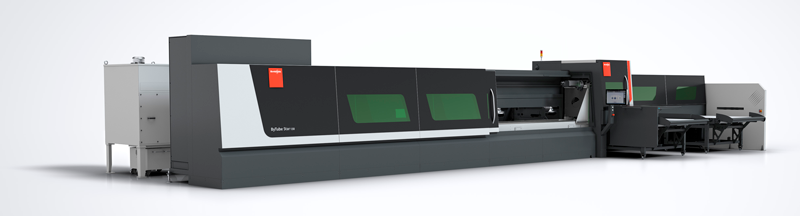

Il processo produttivo che si sviluppa attorno all’acquisto di una macchina laser ha diverse fasi che devono essere prese in considerazione. Già lo scorso anno in Bystronic abbiamo lanciato un tema marketing chiamato Fibernomics 4.0. L’impatto economico dell’acquisto di un laser fibra all’interno della catena produttiva attorno al processo di taglio, con una macchina che ormai sta diventando fino a sei volte più produttiva dei primi laser fibra introdotti sul mercato qualche anno fa, va sicuramente valutata a monte del processo produttivo, ovvero nella parte di programmazione, di carico e scarico, di movimentazione del materiale e sulla parte a valle, quindi di nuovo scarico, sorting dei pezzi e poi piegatura. Perciò l’introduzione di una macchina di taglio laser va analizzata a 360°. Parlando poi di efficienza e di riduzione dei costi, target che i nostri clienti ci chiedono nella loro attività quotidiana, bisogna affrontare il tema della fibra. Il laser in fibra ha dimostrato di portare sul mercato una serie di vantaggi rispetto alla precedente tecnologia in CO2 ormai evidenti, sia a livello operativo sia di risparmio dei consumi energetici. In Bystronic stiamo lavorando in questo 2023 per aiutare i nostri clienti che ancora utilizzano la tecnologia precedente a passare al laser in fibra, che può avere consumi energetici fino al 60% inferiori ai loro attuali. Bystronic ha alzato l’asticella delle innovazioni anche nelle aree fondamentali per la scelta di un laser fibra. Se per quanto riguarda il controllo a bordo macchina il nostro Division Cutting Bending ha avuto qualche aggiornamento prestazionale, sono la sorgente fibra, la testa di taglio e la dinamica della macchina ad aver fatto grandi passi avanti. L’anno scorso presentavamo un 15kW, mentre oggi abbiamo lanciato sul mercato un 20 kW già installato in diverse unità e a EuroBLECH abbiamo presentato il nostro 30kW. Abbiamo introdotto una testa di taglio, la SSC V3, con nuove figure nel processo di taglio e stiamo per presentare una nuova macchina che di nuovo spinge in là il confine prestazionale delle macchine a taglio fibra.

Rendere smart i processi di taglio vuol dire anche incrementare l’intelligenza delle macchine, grazie a nuove funzioni intelligenti innovative. Quali vantaggi potranno nell’attività quotidiana di taglio?

Sviluppare nuove funzioni, nuove opzioni, nuove tecnologie all’interno anche della stessa piattaforma è uno degli obiettivi che stiamo portando avanti in Bystronic. Di nuovo la parola efficienza è una parola chiave, per cui sviluppare anche una singola opzione che permette di ottimizzare il processo di taglio e di piegatura, sia in termini di produttività o di riduzione dei costi, sia in termini di qualità di taglio. A livello di performance il confine della potenza si sta spingendo sempre più avanti e ormai il 20kW della nostra ByStar Fiber permette di produrre il 40% più veloce di una 15kW o addirittura il 160% più di una 10kW. Abbiamo inoltre introdotto tutta una serie di opzioni che noi chiamiamo smart, disponibili sulle nostre macchine di taglio laser proprio per permettere di utilizzare al meglio questa potenza. Queste opzioni smart possono essere semplici opzioni di ottimizzazione del ciclo, come un cambio ugelli automatico che permette di gestire il cambio a seconda del materiale tagliato in maniera automatica. Ci sono poi opzioni come il Nozzle Control Tool e il Nozzle Condition Monitoring che permettono di evitare fermi macchina. Stiamo cominciando a esplorare i confini dell’intelligenza artificiale, per cui la macchina di taglio laser ha la possibilità di monitorare la condizione dell’ugello, monitorare il suo centraggio e il suo stato di usura, permettendoci di intervenire prima che la macchina si fermi, prima cioè che la produzione si fermi.

Abbiamo introdotto sempre di recente altre funzioni, tra cui la Parameter Wizard, che è un’opzione molto interessante per i clienti che attualmente stanno perdendo ore, quindi produttività, nel definire i corretti parametri di taglio. Le macchine arrivano infatti già con il loro set di parametri standard ottimizzati per materiali, con pressioni di gas di taglio già definite, tutte modificabili. Questa funzione però permette al cliente, utilizzando un ciclo di taglio sui primi cinque campioni di materiale, di definire quale di questi cinque pezzi si avvicina di più alla qualità di taglio e alla pulizia di taglio che sta cercando. La macchina acquisisce l’informazione che selezioniamo dal controllo e dopo circa tre o cinque ripetizioni di queste prove ha definito automaticamente il miglior parametro di taglio per le esigenze del cliente. Tutto questo in meno di 5 minuti di setup. Ci sono poi in arrivo nuove funzioni che lanceremo a breve, come Automatic Beam Shaper che permetterà la regolazione del fascio di taglio in maniera automatica, e processi che chiamiamo Intelligent Cutting Process, per ottimizzare i parametri di taglio. Si potrà spingere la velocità di taglio senza perdere in qualità grazie a Cut Quality Detection, mentre con Cut Quality Protection ci assicureremo che la macchina possa tagliare in sicurezza in un ciclo notturno, senza l’esigenza di un operatore a supervisionare il lavoro, fondamentale anche in un mercato dove è sempre più difficile trovare manodopera specializzata. In questo senso ci aiuta anche Parameter Wizard, che permette anche a un operatore junior di interfacciarsi alla macchina con la stessa facilità con cui ci si interfaccia a uno smartphone.

In questo 2023 come sarà l’approccio di Bystronic ad eventi e fiere?

Colgo la domanda per spiegare al pubblico la nostra strategia di approccio al mercato per questo 2023. Abbiamo preso la decisione di non partecipare alle fiere principali di settore nell’ottica di focalizzarci molto di più verso i nostri clienti. Organizzeremo infatti una serie di eventi locali, seminari e open house presso nostri clienti proprio per essere maggiormente a contatto con loro e per affrontare insieme le problematiche di taglio e piegatura calate in un contesto reale di produzione. Utilizzeremo l’investimento previsto per le fiere per migliorare ulteriormente la consegna e il service. Non ci vedrete a LAMIERA, ma ci saranno molte occasioni per incontrare Bystronic in tutta Italia in questa serie di eventi che chiameremo Customer Experience Event.

Negli ultimi due anni è cresciuto molto l’interesse per una gestione più dinamica e flessibile dei gas di assistenza. Su questo tema Bystronic ha stretto l’anno scorso importanti partnership con Airco e con MSS. Come Bystronic può aiutare chi volesse evolvere il proprio approccio a questo tema?

Questo è sicuramente un altro dei temi che affrontiamo quotidianamente con i nostri clienti. L’approccio che utilizziamo è sempre consulenziale, cerchiamo cioè di capire le esigenze del cliente, il tipo di applicazione, il tipo di pezzo e il tipo di materiale. Questi e altri fattori hanno sicuramente un impatto sulla scelta della migliore tecnologia e del miglior gas di taglio da utilizzare. Tradizionalmente taglio in azoto e taglio in ossigeno sono stati e sono ancora lo standard. Un taglio in azoto permette di sfruttare al meglio le potenzialità del laser fibra su materiali medio sottili, mentre il taglio in ossigeno viene normalmente utilizzato per spessori medio alti. L’impatto dei due gas è ovviamente diverso: l’azoto è un gas inerte che cerca di abbassare la temperatura della reazione di taglio, l’ossigeno invece la amplifica e per questo permette di tagliare spessori più alti. Si sono poi sviluppati negli ultimi anni una serie di altre opzioni che hanno portato delle alternative interessanti, come l’aria compressa e il gas mixing, una miscela di azoto e ossigeno, solitamente in percentuali dal 3 al 5% da definire in base all’applicazione del cliente. Si tratta di due tecnologie che presentano vantaggi e limiti propri; ad esempio il taglio ad aria compressa permette costi ridotti rispetto al taglio ad azoto, ma non è performante su tutti gli spessori. In passato era possibile fare un taglio ad aria compressa su spessori dai 3 ai 5 mm, mentre oggi abbiamo portato la soglia ai 12 mm sull’acciaio al carbonio e ai 40mm sull’alluminio. Potrebbero esserci anche vantaggi dal punto di vista delle velocità di taglio: con l’aria compressa si nota sicuramente una miglioria sull’alluminio, quindi si può prendere in considerazione ovviamente con i limiti di spessore che ci siamo detti sul taglio a gas. I vantaggi del gas mixing, in sostanza un dispositivo esterno collegato alla macchina che richiede una terza porta di ingresso ad alta pressione per poter tagliare con questa miscela di gas. Ha un grande impatto sulla qualità del materiale e sulla potenza di taglio; si può dire semplificando che più alta è la potenza, migliori risultati si ottengono. La tecnologia gas mixing riduce sicuramente le bave di taglio e permette di ridurre eventuali processi secondari, può aumentare le velocità di taglio a seconda del tipo di materiale e degli spessori. Se è vero che il consumo di gas richiesto è abbastanza elevato, andando a spalmare questo costo sulla produttività che si ottiene tagliando con un gas mixing il costo pezzo rimane competitivo, e solo con basse potenze ma alti spessori torna a essere conveniente il taglio in ossigeno. Suggerisco sempre però di contattarci e contattare i nostri esperti per valutare insieme una soluzione ad hoc.

Soluzioni software possono permettere di fare importanti passi in avanti grazie a tecnologie che permettono di automatizzare attività di programmazione e nesting, ma anche di gestione o monitoraggio. Quanto è importante il software nell’evoluzione dei reparti di taglio?

È assolutamente importante ed è uno dei pilastri, come dicevo, su cui da anni ci stiamo concentrando in Bystronic, anche con l›acquisizione di aziende esterne. Il software Bystronic è un software molto semplice da utilizzare, ma questo non è più sufficiente. Bisogna cominciare a costruire un›architettura software per poter gestire soluzioni di produzione che non sono più la singola macchina di taglio o la pressa piegatrice, ma bisogna aiutare i nostri clienti a gestire il processo in maniera semplice, integrata, senza problematiche da un processo all›altro. Durante l’ultima EuroBLECH abbiamo presentato la nostra BySoft Suite, un vero e proprio ecosistema software per i nostri clienti finalizzato a gestire il reparto produttivo. Si tratta di un concetto semplice, modulare e scalabile, simile alle app che abbiamo sul nostro smartphone che permette di gestire il reparto produttivo a 360 gradi. Offriamo cioè ai nostri clienti una soluzione che permette loro di gestire il processo dall’ordine alla fattura, seguendo passo Ubisoft tutto il flusso produttivo nella propria azienda.

Vorrei infine toccare il tema delle soluzioni di automazione: Bystronic propone da sempre un approccio modulare e focalizzato sulle esigenze dei clienti. Qual è lo stato dell’arte della vostra offerta per l’automazione dei processi di taglio e, soprattutto, in che direzione si sta evolvendo?

Per Bystronic il concetto di automazione deve essere un concetto flessibile per i nostri clienti, ovvero modulare e scalabile. Non si può chiedere ai clienti di acquistare dal giorno zero con la loro prima macchina un sistema complesso di automazione. Bisogna proporre un sistema modulare, paragonabile ai mattoncini Lego, che permetta di crescere allo stesso passo della crescita dei nostri clienti. In quest’ottica Bystronic ha creato Solution Center, un dipartimento dedicato a supportare i clienti costruendo assieme una roadmap di crescita, in modo da offrire gradualmente la soluzione migliore.