Integrare CAD e CAM per un taglio efficiente e produttivo

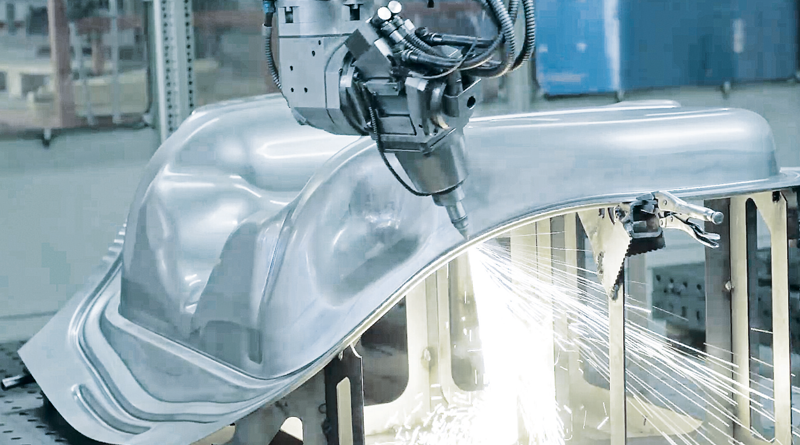

Alla Cutting Week 2023 Roberto Giovara, tecnico commerciale di Tebis, ha analizzato l’approccio al taglio lamiera a 5 assi continuo dove grazie all’integrazione tra CAD e CAM è possibile incrementare l’efficienza e la produttività. Con la sua soluzione, Tebis permette una programmazione che incrementa l’automazione del taglio, grazie a un nuovo concetto di preparazione delle dime di sostegno e la possibilità di movimenti fluidi evitando collisioni in modo estremamente semplice.

Nel mercato della lavorazione della lamiera odierno è corretto dire che automatizzare i processi di taglio della lamiera è una scelta obbligata per essere competitivi ed efficienti? Quali vantaggi e valori aggiunti portano soluzioni di automazione nel taglio laser?

Assolutamente sì. L’automazione dei processi è l’unica strada possibile per poter competere sul mercato mondiale e mantenere un livello di efficienza consono alle sfide odierne. Anche nel taglio laser automatizzare i processi è vitale per contenere i tempi e i costi di realizzazione dei particolari in lamiera.

Tebis propone un approccio al taglio lamiera a 5 assi continuo dove grazie all’integrazione tra CAD e CAM è possibile incrementare l’efficienza e la produttività. Tra le più recenti novità troviamo aver reso parametrici anche i comandi CAD: cosa vuol dire questa novità e quali vantaggi nella quotidianità di un’azienda del settore? Si tratta di un modo per incrementare l’automazione del processo di taglio?

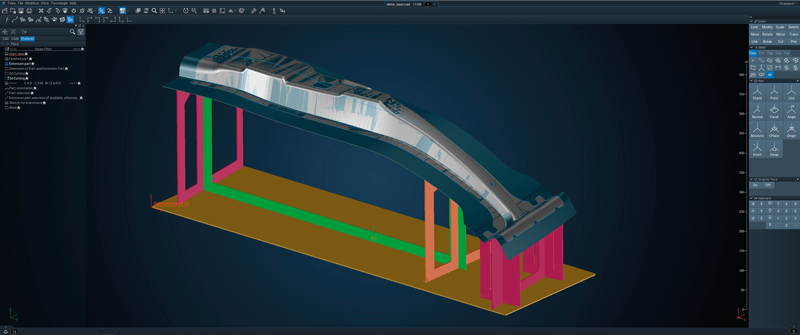

La nuova versione del software Tebis 4.1 ha reso parametrico il CAD che da sempre accompagna la soluzione CAM di taglio. È quindi possibile oggi gestire dei template CAD che si affiancano e completano i template CAM che da sempre caratterizzano la nostra soluzione e che aumentano e integrano l’automazione dei nostri processi. Questo significa che con poche semplicissime operazioni CAD, che tra l’altro possono essere completate in pochi minuti a partire da template generici, si è pronti per andare a preparare tutto quello che serve per il taglio. In questo modo si velocizza incredibilmente la parte di preparazione iniziale del programma di taglio, una fase che a volte viene sottovalutata ma che è invece fondamentale per l’efficienza del processo. Nel video realizzato in occasione della Cutting Week lo abbiamo evidenziato con una demo live esplicativa.

Quotidianamente le aziende si trovano a dover preparare le dime di sostegno, un’operazione che spesso “ruba” tempo ed energie. Come Tebis permette di automatizzare questo processo?

La parametrizzazione del CAD ha permesso di migliorare e automatizzare meglio anche la parte di creazione delle dime di taglio, che da sempre caratterizza la soluzione Tebis. Sullo schermo l’operatore trova ora infatti un template con delle linee messe in modo generico che rappresentano la posizione delle teoriche dime di taglio. Modificando questo oggetto con le caratteristiche di quello reale che voglio realizzare, sarà poi il sistema a calcolare i vari incastri e i vari scarichi in modo tale che non ci siano zone di collisione. Anche in questo caso con pochi click si può creare un oggetto pronto per l’esecuzione sia dal punto di vista CAD sia dal punto di vista delle dime di sostegno, riducendo di moltissimo i tempi. Nel video disponibile inquadrando il QR-code ne vediamo un esempio.

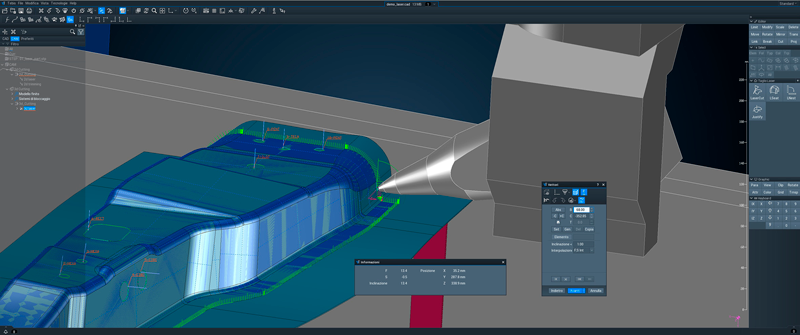

Entriamo nel cuore della programmazione di un processo di taglio a 5 assi: la generazione del percorso. La sfida nel gestire i 5 assi è infatti da sempre trovare l‘equilibrio tra evitare le collisioni e garantire comunque movimenti fluidi e ottimizzati. Come affronta Tebis questa sfida? Quale livello di automazione avete raggiunto e quali benefici ne ha l’utente?

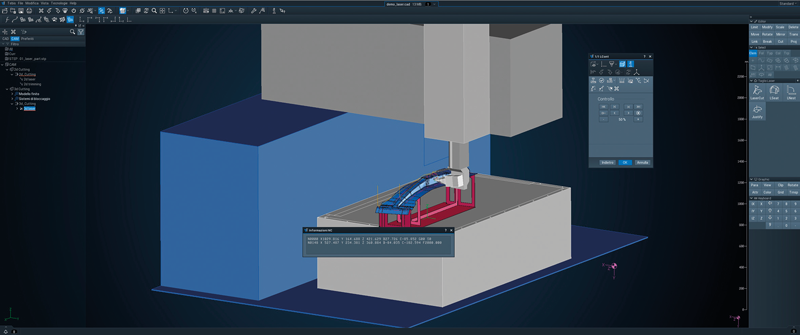

La soluzione proposta da Tebis è dedicata espressamente al taglio a 5 assi, con alcune nuove accortezze specifiche. Il software è in grado di salvare dei template pre-impostati e gestire in modo davvero semplice e intuitivo le collisioni e la fluidità dei movimenti degli assi rotativi. Anche la correzione dei tagli, come posizione e dimensione, è molto semplice e intuitiva e non servono nozioni CAD, ma si interviene direttamente sui percorsi calcolati. Con Tebis si ha la possibilità di creare direttamente un gemello digitale, in cui vedere replicato esattamente quello che succederà nella realtà. Questo ovviamente permette di avere la certezza che se non ci sono collisioni nel sistema e che tutto funziona, sarà così anche al momento del taglio. Tra le tante impostazioni due sono particolarmente interessanti. Una è la tolleranza assiale che permette di creare un percorso con pochi punti che si traduce in un percorso molto più fluido e più veloce. Altra impostazione molto interessante è quella relativo al parametro di inclinazione, una tolleranza angolare che permette al laser di posizionarsi più o meno un grado rispetto alla normale. Questo spesso risolve le problematiche legate a matematiche meno qualitative e potendo applicare una tolleranza di rotazione si ottiene un percorso molto più fluido. Quando il sistema rileva collisioni o problemi di fluidità lo segnala chiaramente e si può facilmente correggere senza usare CAD, in pochi click agendo direttamente sul percorso. Durante la Cutting Week abbiamo visto concretamente come questo sia reso possibile da Tebis 4.1. Si tratta di un modo di lavorare davvero semplice, che potremmo definire un approccio operativo e di produzione. Bisogna essere veloci, pratici e funzionare in modo corretto, ottenendo un risultato in poco tempo. Questo era l’obiettivo che ci eravamo dati in Tebis in fase di sviluppo e direi che è stato centrato molto bene da questa versione del software.

Qualità nel taglio, efficienza, riduzione dei consumi o semplicità d’uso. Qual è la principale esigenza delle aziende italiane quando si tratta di automatizzare processi di taglio?

Sicuramente è vincente avere una soluzione CAD/CAM molto semplice e automatica che abbatte i tempi di programmazione, ma in grado di ottenere tagli di alta qualità che consente il massimo sfruttamento delle performance della macchina di taglio laser a 5 assi. Nonostante la velocità di Tebis il percorso resta assolutamente qualitativo. I parametri che ho indicato permettono di avere grande tolleranza assiale, caratteristica che insieme alla tolleranza legata all’inclinazione permettono sempre di avere un percorso molto fluido. Ricordiamo che un percorso fluido significa un percorso molto qualitativo, cioè quello che viene ricercato principalmente dalla maggior parte delle aziende però è sicuramente la semplicità. Quindi occorre un sistema semplice da utilizzare e veloce abbastanza per abbattere i tempi. Ormai la battaglia si fa proprio sui tempi di esecuzione della lavorazione: da quando ricevo un modello matematico a quando sono in grado di eseguire il taglio in macchina. Quindi per poter sfruttare al meglio le performance di queste macchine a cinque assi di nuova generazione i software devono essere semplici e al contempo garantire un percorso qualitativo e veloce. Tebis riesce a pieno a garantire questi obiettivi.