Saronni al servizio del fine blanking

Diffuso nel settore automotive e non solo, il fine blanking o tranciatura fine è un’operazione di stampaggio con presse idrauliche o meccaniche con cui si realizzano pezzi finiti. Utilizzando coil ad alti spessori in materiali alto resistenziali, linee di questo tipo pongono sfide particolari anche per quanto riguarda gli impianti di alimentazione delle presse. Insieme a Saronni, tra i player di riferimento per questa applicazione, approfondiamo le soluzioni specifiche per ogni fase della linea: dal carico alla pressa, passando per la raddrizzatrice.

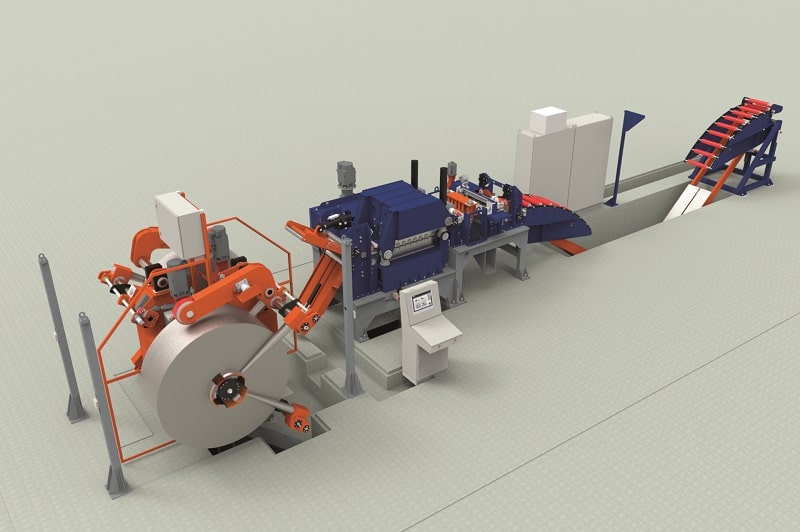

Noto anche come tranciatura fine, il fine blanking permette di produrre pezzi finiti direttamente tramite stampaggio e senza la necessità di ulteriori lavorazioni meccaniche. Essendo solitamente utilizzato per alti spessori (fino a 15 mm) presuppone coil complessi da gestire per quanto riguarda la svolgitura, la raddrizzatura e l’alimentazione della pressa. Come global solutor in grado di proporre la soluzione completa per la gestione e alimentazione del coil, Saronni propone sia linee con ansa che linee compatte di fine blanking. “Pur essendo storicamente una nicchia nello stampaggio – spiega Roberto Crespi, direttore commerciale di Saronni -, abbiamo registrato una crescita negli ultimi anni e grazie a una gamma di soluzioni dedicate, Saronni può definirsi senza rischio di smentita tra i leader a livello mondiale quando si parla di tranciatura fine”.

Una proposta completa per la tranciatura fine

Attiva da trent’anni nel settore del fine blanking, Saronni ha negli anni sviluppato un forte know how che permette di rispondere alle esigenze in ogni aspetto della linea: dal carico del coil fino all’alimentazione della pressa. “Dobbiamo tenere in considerazione che bisogna gestire coil particolari, con un alto spessore e altissima resistenza meccanica – spiega Roberto Bilotti, Area Sales Manager di Saronni -, caratteristiche che richiedono soluzioni ad hoc per ogni fase. Ad esempio già dalla culla di carico possiamo proporre o aspi a culla, soluzione più semplice a cui molti clienti sono affezionati, oppure aspi a mandrino. Questa seconda soluzione, che utilizziamo nel 90% delle nostre linee, contiene il coil tramite diversi bracci pressori per il contenimento radiale e una doppia coppia di coni per il contenimento laterale sia nello svolgimento sia durante la lavorazione”. Importante sottolineare questo aspetto perché parliamo di coil la cui apertura richiede la massima sicurezza per non causare danni e incidenti. “Coni e bracci – precisa Crespi – sono motorizzati con brushless e controllati da Syncronamic, il software Saronni per la gestione della tensione del nastro in funzione del materiale e della velocità di alimentazione. Ideale per le applicazioni di fine blanking, Syncronamic permette di gestire la svolgitura in sicurezza del coil, garantendo il sincronismo tra l’aspo svolgitore e la raddrizzatrice per mantenere il nastro in tensione costante”.

L’aspo a mandrino offre anche un ulteriore vantaggio, cioè permette di riavvolgere il coil. “Si tratta di un’operazione che viene effettuata quando ad esempio si verifica un problema sullo stampo ed è necessario sostituirlo – conferma Bilotti – e in quel caso il riavvolgimento del coil, se manuale, può richiedere molto tempo se l’aspo è a culla”. Importante sottolineare che su tutti gli aspi Saronni è stata adottata una cinematica senza cinghie o catene di trasmissione, il che significa che il servomotore agisce sul mandrino tramite ingranaggi, con ovvi vantaggi di riduzione e quasi annullamento della manutenzione.

Focus sulla raddrizzatura

Tradizionalmente fiore all’occhiello della proposta Saronni, la raddrizzatrice ha un ruolo fondamentale in queste applicazioni. “Saronni – interviene Lorenzo Molari, area manager Saronni – è ormai arrivata a rispondere alle esigenze delle singole applicazioni con proposte ad elevatissimo grado di personalizzazione. Sulle raddrizzatrici, per esempio, sviluppiamo proposte che garantiscono un ottimo range tra gli spessori minimi e massimi ottenendo ottimi risultati in termini di planarità. Otteniamo questo risultato ottimizzando i diametri dei rulli di raddrizzatura e la forza di chiusura delle raddrizzatrici”. Sono tutte soluzioni che arrivano dagli anni di esperienza e di ascolto del cliente, attività che per Saronni è da sempre fondamentale e che permette di farsi trovare pronti per rispondere alle esigenze del mercato.

“Importante sottolineare che le nostre raddrizzatrici hanno performance elevate in termini di tasso di plasticizzazione. Parliamo infatti di un 70% di plasticizzazione del materiale in raddrizzatura, un dato che nel fine blanking è molto importante”. La raddrizzatrice deve infatti deformare il coil in modo plastico, quindi facendo in modo che la deformazione del coil sia permanente e sia mantenuta anche dopo lo stampaggio. Questa caratteristica è particolarmente importante nel fine blanking perché se il tasso di plasticizzazione non è sufficiente, il pezzo stampato ritorna alla sua forma originaria uscendo dalle tolleranze richieste. “Si chiama effetto spring back ed è un problema che spesso hanno i clienti quando la raddrizzatrice non agisce correttamente. Le raddrizzatrici Saronni superano questa problematica grazie a un settaggio realizzato tramite il nostro software A.S.A. (acronimo di automatic straightening adjustment) che consente di settare i rulli di raddrizzatura semplicemente inserendo nel pannello di controllo i parametri di valore di snervamento del materiale, larghezza del nastro e spessore. Con questi tre dati viene effettuato un calcolo computazionale dal sistema, il quale setta già i rulli di raddrizzatura nella posizione ottimale, evitando test da parte degli operatori, quindi con riduzione di tempi e indipendenza dalle conoscenze operatore”.

Massimizzare la produttività

Nelle linee di fine blanking il cambio del coil è un’attività che incide pesantemente sulla produttività. Infatti, come abbiamo specificato precedentemente, si tratta di coil con spessori importanti e, di conseguenza, le bobine hanno un’autonomia ridotta. “Per ovviare a questa criticità – confermano in Saronni – da anni abbiamo sviluppato unità di saldatura completamente automatiche che permettono la giunzione della coda del coil in uso con la testa del nuovo nastro. Queste unità, disponibili con tecnologia TIG o MIG, evitano quindi di fermare la produzione per effettuare il cambio del coil, massimizzandone la produttività. Le soluzioni sviluppate da Saronni per il fine blanking non si esauriscono qui; infatti, sono numerosi i dispositivi a disposizione: le cesoie di intestatura per la rimozione della testa dei coils ad esempio, oppure il sistema di correzione della centina del nastro. “Questo dispositivo – spiega Bilotti – permette di correggere l’eventuale curvatura del nastro nella sua larghezza attraverso due coppie di rulli, uno concavo e uno convesso. Ricordiamo che il fine blanking produce pezzi finiti e, quindi, è necessario che il pezzo sia perfettamente nelle tolleranze richieste”.

Un’altra soluzione sviluppata da Saronni grazie alla lunga esperienza nel fine blanking è un aspo che, grazie all’impiego di mensole a pettine, evita che durante la svolgitura la coda del coil possa agganciarsi alle mensole e causare danni meccanici. “Questa soluzione crea una continuità evitando possibili incastri che, visti lo spessore del coil e la forza applicata dalla raddrizzatrice, potrebbero creare danni all’impianto e rischi per la sicurezza degli operatori”. Concludiamo questa panoramica su dispositivi, impianti e soluzioni che Saronni propone per il settore fine blanking con un servizio particolarmente apprezzato dal mercato: la linea “muletto”. “Mettiamo a disposizione una linea per i clienti che sostituiscono quella in uso mantenendo la pressa – spiega Roberto Crespi –. Grazie a questa linea, che potremmo definire di cortesia, le aziende possono continuare a produrre in attesa della realizzazione e installazione di quella definitiva Saronni”.