Il cambiamento radicale della “Topologia della Rete”

Quando si pensa al cambiamento radicale che l’industria sta affrontando in seno alla propria produzione, di solito si tende a concentrare l’attenzione sulla realizzazione di un’automazione di fabbrica il più possibile orientata agli “incipit” della quarta rivoluzione industriale (Industry 4.0). Questo si traduce nel realizzare o trasformare il proprio sistema fisico di produzione in un ambiente operativo con capacità totalmente diverse dal passato, necessario alla propria sopravvivenza nel sempre più competitivo e lean mercato globalizzato, efficiente nel suo scopo di sostenibilità economica dell’azienda, delle risorse, dell’ambiente, e pronto alla interoperabilità nelle comunicazioni con altri sistemi e il mondo esterno.

La trasformazione digitale del mondo industriale, delle sue macchine di produzione, dei sistemi di automazione, stanno forzando un’evoluzione crescente anche della sensoristica come sorgente e origine primaria dei dati. Nuove tecnologie, e relativi principi della fisica, stanno subentrando nella generazione di una nuova gamma di sensori, mentre quelli attuali stanno evolvendo verso una sempre maggiore digitalizzazione, un’intelligenza funzionale, una maggiore programmabilità e flessibilità d’uso. La funzione principale di sensing o misura viene completata con funzioni secondarie come quelle di diagnostica integrata, condition monitoring e connettività digitale: in sintesi, verso la reale definizione di componente IIoT.

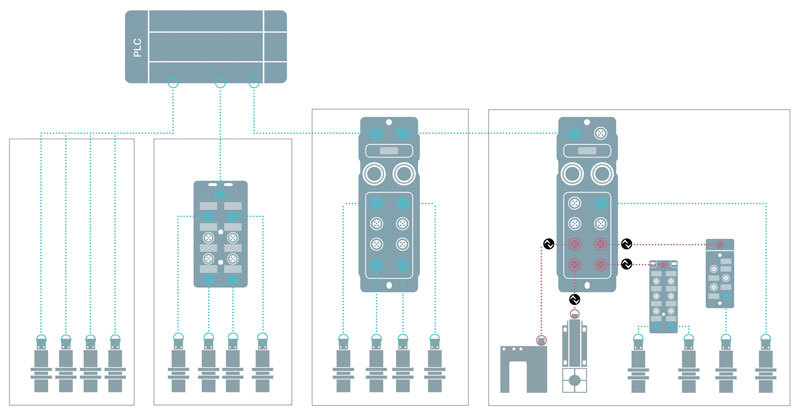

Disporre quindi di I/O altamente tecnologici ed evoluti verso i paradigmi di I4.0, ha comportato anche una radicale revisione dell’infrastruttura topologica della rete dei dispositivi di I/O e dei sistemi di controllo nella macchina o nel sistema di automazione.

L’evoluzione verso un unico livello di comunicazione digitale

La vecchia struttura caratterizzata nello standard da un PLC, a cui sono connessi tramite il proprio hardware a schede gli l/O (sensori ed attuatori), non è più adeguata o ottimizzata a supportare le nuove architetture hardware e le comunicazioni digitali tra i dispositivi.

Il modello piramidale dell’architettura di fabbrica sta evolvendo verso un unico livello di comunicazione digitale con fieldbus preferenziali a base Ethernet, seguendo la filosofia di oggetti IIoT/IoT interconnessi in una maglia di relazioni a cui possono partecipare anche i prodotti finali e le modellizzazioni digitali dei processi aziendali.

Il tutto si declina nelle seguenti necessità fondamentali, riassunte come promemoria per tutte le aziende che stanno attuando queste trasformazioni, e perfettamente in linea con una visione globale perseguita a livello mondiale con attività allineate a risolvere ogni argomento:

– Digitalizzazione – creazione di sistemi digitali

– Comunicazione – digitale, bidirezionale tra i sistemi

– Connettività Ethernet – come protocollo base per la connessione dei sistemi ad ogni livello e verso il web

– IoT e IIoT – creazione degli oggetti con intelligenza autonoma, cognitiva ed interconnessione

– AI – Intelligenza Artificiale, Machine/Deep Learning, Reti Neurali

– Networking – automazione strutturata, modulare, programmabile, intelligente nella gestione dell’I/O

– Visione Artificiale – azioni di controllo ed analisi degli oggetti di elevata complessità e miste

– Robotica – collaborativa o cognitiva

– Identificazione e Tracciabilità – RFID, anello di congiunzione delle informazioni tra i prodotti e sistemi, il magazzino, la supply chain, la distribuzione, i servizi.

Ma considerare solo la trasformazione della propria automazione industriale non basta: occorre una visione più ad ampio spettro che deve rispondere alle classiche domande “perché, cosa e come” perché il tutto possa portare risultati all’azienda.

Perche’?

“Perché lo fanno tutti” non è una risposta. “Per sfruttare le agevolazioni e incentivi fiscali erogati dallo stato”: d’accordo, ma solo con l’obiettivo “percepito e capito” di una conseguente trasformazione aziendale che sia mantenuta nei suoi fini prepositivi e vantaggiosi anche per il futuro. “Per non rimanere indietro o tagliati fuori” è solo una necessità e conseguenza (forzata anche dalla globalizzazione). Occorre capire profondamente le esigenze di questa trasformazione digitale. Da un lato il re-design della propria fabbrica deve corrispondere a una trasformazione o integrazione di macchine e sistemi di produzione ad alta tecnologia, che abbiano la possibilità di comunicare in modo digitale e intelligente tra loro e l’esterno. Dall’altro lato, la trasformazione deve comprendere anche i processi di produzione e logistica che vanno integrati per sfruttare la nuova infrastruttura produttiva creata, mixandosi con modelli digital-twin dei processi complementari (es. progettazione, marketing, MES, …) per i massimi benefici e per gli obiettivi di efficienza e adattamento alle esigenze del mercato e la disponibilità/gestione delle risorse.

Cosa?

Quali risultati deve portare? La creazione della Smart Factory e la sua Smart Manufacturing. In poche parole un modello di fabbrica intelligente e cognitiva, che riesce a produrre nel modo migliore e con la massima efficienza, sulle reali esigenze e richieste del mercato in modo lean & on-demand, adattandosi alle variabili esterne (veicolate sul web), ricevendo feedback anche dai propri prodotti sempre più oggetti IoT, utilizzando e riciclando le risorse locali e planetarie, focalizzata alla sostenibilità. La creazione di nuovi modelli di business focalizzati alla servitizzazione, cioè la possibilità di creare servizi aggiunti sui prodotti a beneficio delle parti (produttore/consumatore) e della supply-chain.

Come?

Come e cosa devo aggiungere e fare in questa trasformazione? Tutto bello e probabilmente efficace nel futuro prossimo, ma che necessita di trasformazioni step by step, determinando man mano obiettivi e traguardi commisurati alla propria realtà produttiva in termini di sostenibilità economica e capacità/velocità di sviluppo ed integrazione. I benefici saranno sicuramente amplificati e maggiormente visibili quando tutti si saranno adeguati a questa Rivoluzione Industriale 4.0. Insomma, come risultato, la vendita di un buon prodotto o servizio a costi di sviluppo, realizzazione e distribuzione contenuti ed ottimizzati, perfettamente in sintonia con la richiesta, sostenibile in termini di risorse, uso e recycling, quando possibile intelligente e sorgente di ulteriori informazioni per il miglioramento continuo del tutto, senza trascurare gli aspetti sociali e di benessere aggiunto che potrebbero essere raggiunti a sostentamento di un pianeta in crescita demografica e sfruttato malamente da parte dell’essere umano.