Stop alla produzione sequenziale, benvenute macchine adattive

Per ottenere piena flessibilità nel manufacturing tutte le funzioni di un impianto, inclusi PLC, HMI, I/O, motion, robot, sistemi intelligenti per il trasporto beni, sistemi di visione, sicurezza, connettività IIoT e diagnostica, devono far capo al medesimo ambiente di sviluppo. Questo insieme di tecnologie, quando integrate, generano una nuova categoria di macchine, linee e fabbriche ‘adattive’.

Produttori e distributori di beni di consumo si trovano ad affrontare un mercato che richiede prodotti personalizzati, subito. Il commercio è diventato nativamente elettronico e omni-canale; per questo, anche se opportunamente influenzate da intelligenze artificiali, le dinamiche del mercato odierno sono scandite dalle mutevoli richieste dei consumatori che portano alla proliferazione di SKU (Stock Keeping Unit), a dimensioni dei lotti più piccoli, all’estremo della personalizzazione di massa e a cicli di vita più brevi dei prodotti. Trovare macchine e manodopera qualificata per ottenere la flessibilità e l’efficienza necessarie per soddisfare questi requisiti in modo economicamente efficiente, sia nelle fabbriche che nei poli logistici non è una sfida che si può affrontare senza dare uno scossone e cambiare il paradigma stesso della produzione per come la conosciamo.

Cosa si può integrare oggi

Ogni nuovo tassello che si aggiunge all’ecosistema integrato di controllo apre nuove possibilità e sblocca ulteriori livelli prestazionali per i costruttori di macchine e la manifattura italiani. Per ottenere piena flessibilità tutte le funzioni devono necessariamente far capo al medesimo ambiente di sviluppo e controllo, inclusi PLC, HMI, I/O, motion, robot, sistemi intelligenti per il trasporto beni, sistemi di visione, sicurezza, connettività IIoT e diagnostica.

Una soluzione software avanzata abilita e semplifica la progettazione, l’implementazione e l’uso in fabbrica, così come un’unica mente, un’unica applicazione su un’unica rete consentono una sincronizzazione e una flessibilità che conducono a prestazioni, riduzioni di costo e scalabilità inediti.

Essere in armonia col tutto, ovvero adattivi

Questo insieme di tecnologie, quando integrate, generano una nuova categoria di macchine, linee e fabbriche adattive, dotate di un nuovo livello di flessibilità che le rende in grado di produrre, in modo economicamente sostenibile, lotti sempre più piccoli e prodotti personalizzati. Queste fabbriche, invece di essere costrette a rigidi processi sequenziali, adattano il percorso e le lavorazioni al prodotto richiesto, scambiando con l’azienda tutte le informazioni di pianificazione e produzione per implementare strategie digitali e rendere l’intera fabbrica adattiva. Essere integrati significa anche essere più sicuri e collaborativi con gli operatori presenti in linea, che hanno oggi tutto a disposizione per meglio comprendere e gestire tutte le attività in produzione. Tutto integrato dal punto di vista della progettazione significa poter usare le informazioni dei singoli dispositivi, delle intere macchine e dei dati di processo, per simulare e ottimizzare il comportamento delle macchine e i cicli produttivi. Significa poter monitorare lo stato di salute delle linee e intervenire quando e dove serve ottimizzando la produzione totale. Dal punto di vista degli operatori, integrazione totale implica la nuova capacità di vedere quello che serve per comprendere cosa succede in modo immediato, comprensibile e intuitivo, senza dover essere uno specialista. L’operatività può essere trasferita in ambienti più confortevoli e sicuri, grazie a una accessibilità da remoto garantita su ogni dispositivo, anche mobile.

Le ultime tecnologie aggiunte

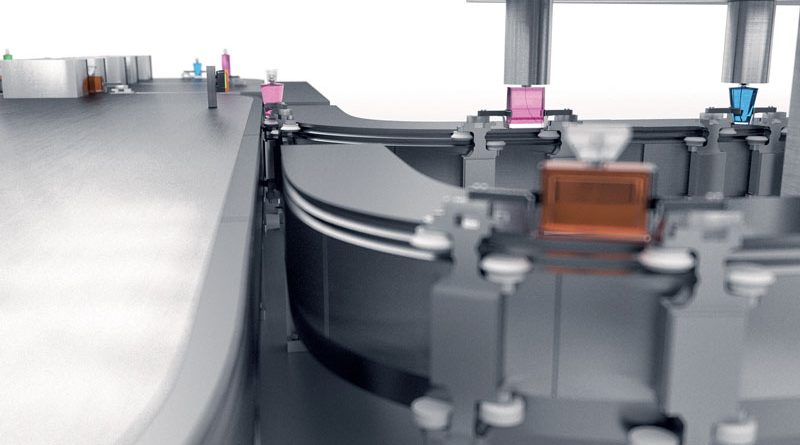

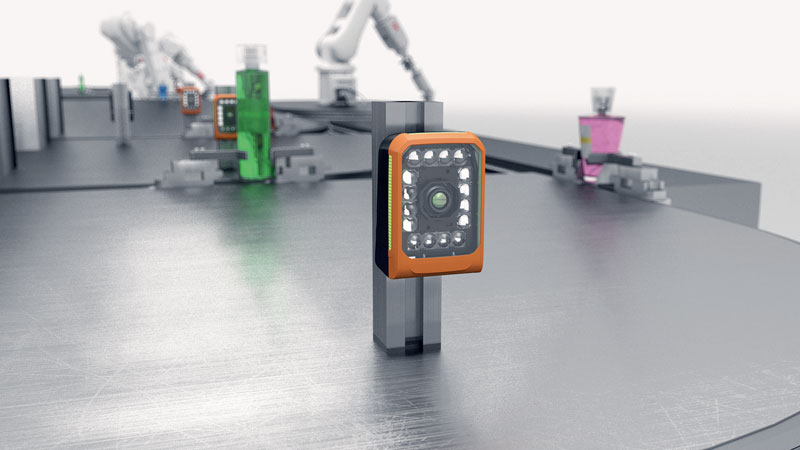

All’automazione tradizionale fatta di controllori, pannelli operatore, motori e azionamenti, sensoristica e dispositivi di sicurezza, tre importanti categorie di prodotti intelligenti portano grandi vantaggi in stabilimento, soprattutto se combinati. Il sistema di visione – integrato ovviamente, così come tutte le parti in movimento della macchina – rende semplice per i costruttori di macchine garantire qualità e produttività sempre più elevate. Camere con sensori e ottiche ad altissime prestazioni e una gamma estesa di illuminatori assicurano il massimo della resa e una informazione completa per garantire in produzione prestazioni e qualità. I sistemi di trasporto di beni di ultima generazione, anch’essi integrati, dove i carrelli indipendenti corrono lungo le linee produttive sincronizzandosi con le altre parti in movimento, reagendo in modo intelligente e portando a una produzione ottimizzata e personalizzata, a tempi e costi da produzione di massa. I robot controllati direttamente dalla CPU di macchina. I costruttori di macchine potranno integrare facilmente robot antropomorfi, SCARA, delta o pallettizzatori. Particolarmente importante in quelle situazioni dove è richiesto un coordinamento stretto con tutte le altre parti in movimento, ad esempio nelle applicazioni pick and place, l’integrazione della robotica e l’uso di una rete comune porta beneficio a livello di sincronizzazione, precisione e sicurezza. Poiché il robot non richiede più un controller dedicato, tutte le interfacce tra la macchina e il robot vengono eliminate, riducendo anche il footprint delle linee. La Simulazione e il Digital twin sono infine le tecnologie necessarie per avere una completa prototipazione virtuale del sistema. Grazie a loro, tempi e costi di progettazione delle macchine, programmazione della produzione, ma anche il rischio dell’investimento sono ridotti ai minimi termini.