Progettazione/Fabbricazione Closed-Loop di ruote cilindriche

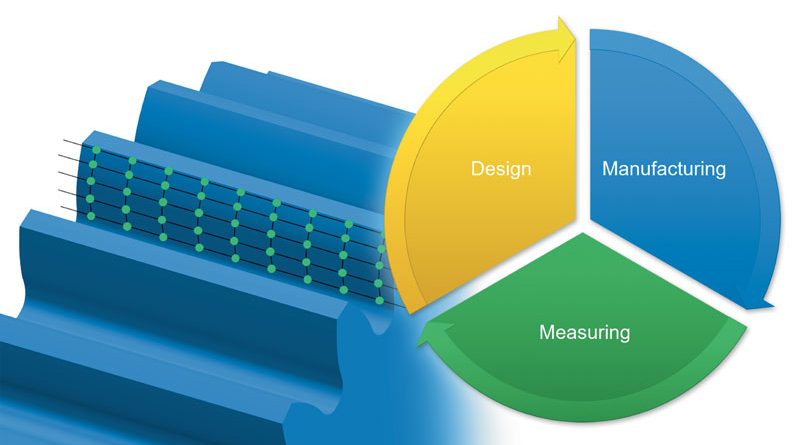

Il modulo “Progettazione/Fabbricazione Closed-Loop” per ruote cilindriche, sviluppato da KISSsoft , consente di modificare il processo di progettazione per adattarlo al processo di fabbricazione, oppure di verificare l’idoneità del processo di fabbricazione, per ottenere le prestazioni volute dei riduttori, minimizzando i costi. Ciò consente di integrare in un processo complessivo progettazione, fabbricazione e misurazione.

“Closed-Loop” è un termine comunemente utilizzato nella fabbricazione delle ruote coniche, ma poco usato, finora, nel mondo delle ruote cilindriche. Il “Closed-Loop” ha lo scopo di minimizzare gli scostamenti di fabbricazione, determinando i valori di correzione degli scostamenti della geometria nominale, necessari per l’impostazione della macchina di produzione mediante un software di valutazione. Ciò consente di ottimizzare il processo di fabbricazione, consentendo di produrre i pezzi con la precisione richiesta.

Nel modulo software”Progettazione/Fabbricazione Closed-Loop” per ruote cilindriche, sviluppato da KISSsoft, viene eseguito l’accoppiamento reattivo degli scostamenti di fabbricazione con le caratteristiche volute del dimensionamento (per esempio il comportamento NVH sotto carico). Se gli scostamenti complessivi sono eccessivi, la fabbricazione deve adottare misure idonee o è necessaria una selezione per esclusione. Questa analisi può essere eseguita con l’aiuto di calcoli KISSsoft.

Valutazione delle deviazioni di fabbricazione

Innanzitutto, nel processo di progettazione, gli ingranaggi sono dimensionati in base a criteri voluti. Dopo la fabbricazione, le geometrie dei fianchi dei denti di ingranaggi fresati o rettificati sono misurate, ad esempio, da un centro di misura Gleason e inviati nuovamente al programma KISSsoft. I fianchi dei denti misurati consentono di ricalcolare criteri prestazionali importanti nel sistema di trasmissione come l’impronta di contatto, il comportamento NVH o vita utile. I risultati della simulazione possono poi essere comparati con i risultati del dimensionamento e consentono la valutazione funzionale di deviazioni della fabbricazione nel sistema.