Come influisce la rigidezza della cassa del riduttore sul contatto delle ruote dentate

La rigidezza della cassa influenza la posizione dei cuscinetti e quindi l’allineamento degli alberi quando il riduttore è sotto carico. La deformazione della cassa non incide però direttamente sulle prestazioni degli ingranaggi, ma sono i disallineamenti degli alberi che si vengono a creare, le deformazioni degli alberi, dei cuscinetti e degli ingranaggi e le tolleranze di lavorazione a influenzare le condizioni di ingranamento. Questo studio mette a confronto tutti questi contributi per identificare quello più rilevante.

di Dipl.-Ing. Jürg Langhart, KISSsoft AG, Dr.-Ing. Ioannis Zotos, KISSsoft AG, traduzione a cura dell’ing. Massimiliano Turci

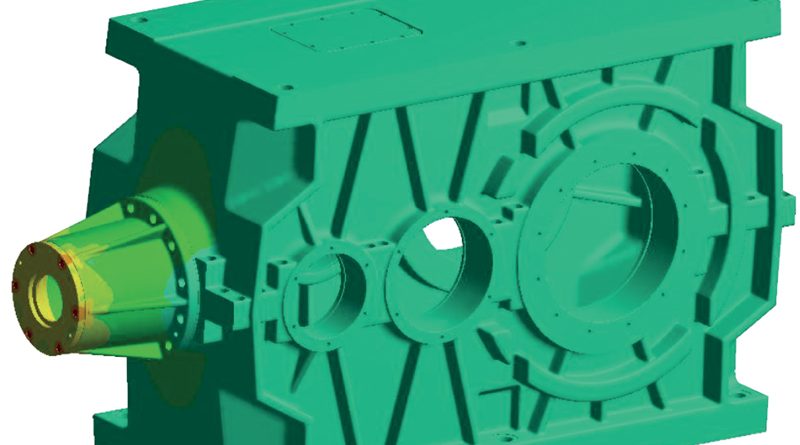

Nella prima parte di questo studio si è parlato dei fattori che incidono sulle prestazioni degli ingranaggi in un riduttore. A questo proposito è stato preso in esame un riduttore ad assi ortogonali e sono stati valutati fattori quali l’impronta di contatto (3.1), la deformazione di alberi e cuscinetti (3.2), le tolleranze di lavorazione (3.3), la deformazione della cassa (3.4), le particolarità della matrice di rigidezza (3.5). Si prendono ora in esame gli altri fattori.

4. Coppia conica

4.1 Introduzione ai disallineamenti delle coppie coniche

La forza che si scambiano gli ingranaggi conici durante il funzionamento ne produce un reciproco spostamento, la cui direzione è funzione di vari parametri, come il disallineamento fra gli alberi, l’angolo di pressione, l’angolo del cono primitivo, l’angolo dell’elica (angolo di spirale medio) e dipende ovviamente anche dai supporti degli alberi. Il movimento relativo è definito in genere con la notazione VHJ Klingelnberg [9] come nel caso in esame (Figura 17), ma sono note altre convenzioni come la EPG di Gleason. Il movimento totale VHJ può essere scomposto nei singoli spostamenti fra pignone e corona. Per i movimenti H e J è importante lo spostamento assiale degli alberi. Va pertanto tenuto in debita considerazione, a differenza del caso degli ingranaggi cilindrici, È importante quindi modellarlo con precisione. I valori degli spostamenti VHJ sono calcolati automaticamente in KISSsoft dalla deformazione e dello spostamento degli alberi di pignone e corona.

I movimenti VHJ sono usati per controllare lo spostamento del contatto sui fianchi delle coppie coniche. Nel caso in esame, c’è una corona a elica sinistra. Se è caricato il fianco di tiro, il contatto si sposta verso il tallone, Figura 18.

Si applica, ad esempio, una bombatura longitudinale per evitare il carico alle estremità, dovuto allo spostamento del contatto. Si potrebbe applicare anche una modifica di angolo di spirale. Ci sono anche altri tipi di modifiche, come il Bias (inclinazione diagonale del contatto), ma non saranno trattate.

4.2 Metodo per regolare l’impronta di contatto

Nel calcolo della capacità di carico delle coppie coniche la norma ISO 10300 [10] non considera direttamente la distribuzione del contatto; ne tiene conto in maniera semplificata, attribuendo al fattore KHβ un valore che dipende da come vengono supportati i due alberi (più alto se a sbalzo piuttosto che appoggiati). Quindi nel calcolo della capacità di carico delle coppie coniche non c’è un metodo analogo a quello delle cilindriche descritto nella ISO 6336-1, Annex E.

In genere si regola il contatto della coppia conica su un tester controllando a vista la posizione e la dimensione dell’impronta di contatto. In KISSsoft, invece, il contatto è trattato con una LTCA bidimensionale, basata sul calcolo della rigidezza del dente secondo Weber/Banaschek. È il metodo originariamente sviluppato per le ruote cilindriche e successivamente adattato alle coniche. In questo calcolo si tiene conto anche delle deformazioni degli alberi, dei disallineamenti relativi di pignone e corona e delle modifiche di microgeometria. Come per le ruote cilindriche, fra i risultati della LTCA appaiono la pressione di contatto, l’errore di trasmissione e la distribuzione del carico sulla linea di contatto; Dal picco di carico wmax e dal suo valore medio wbm è possibile calcolare il valore di KHβ.

4.3 Influenza del precarico dei cuscinetti sulla posizione assiale degli ingranaggi

Come già anticipato, al contrario di quanto visto per le ruote cilindriche, per il calcolo dell’impronta di contatto delle coppie coniche, è necessario tenere in debito conto la posizione assiale delle ruote coniche, fortemente influenzata dai cuscinetti. Nel riduttore in esame, l’albero pignone è supportato in direzionale assiale da cuscinetti a rulli conici. In genere sono leggermente precaricati con degli spessori, in modo da ottenere il gioco ideale durante il funzionamento. Nel modello KISSsys il precarico è stato messo in modo da non cambiare la posizione del pignone, mettendo metà del precarico totale su ciascun cuscinetto (cioè muovendo i due anelli esterni in direzione opposte).

4.4 Coperchio della cassa e reazioni assiali

Nel riduttore in esame, la spinta assiale del pignone conico è supportata dalla cassa tramite un coperchio fissato con viti (Figura 19). Per valutare l’esatta distribuzione di questa forza sulla cassa, è stato eseguito un calcolo FEM non lineare che includesse i contatti e l’attrito (con coefficiente μ=0.10). Nel modello FEM, che include sia il coperchio che i collegamenti filettati, il precarico delle viti è FV=44.1 kN (Figura 19 A). Il nodo relativo al cuscinetto a rulli conici di sinistra è collegato al coperchio, in blu nella Figura 19 B. In questo modo, la forza assiale è supporta dal coperchio, mentre quella radiale direttamente dalla cassa.

Il calcolo FEM è stato eseguito in due passaggi: prima è stato applicato il precarico sulle viti, poi è stato linearizzato il modello per generare la matrice di rigidezza condensata. L’effetto del precarico sulla deformazione è mostrato in Figura 20.

Come previsto, con questa nuova matrice di rigidezza, KISSsys calcola uno spostamento assiale un po’ più alto sui tre nodi 1, 2 e 3 (quelli dei centri dei cuscinetti dell’albero col pignone conico). L’effetto è comunque trascurabile: si tratta di qualche micron (Figura 21).

4.5 Influenza della temperatura

A causa delle inevitabili perdite di carico all’interno del riduttore, i vari componenti che vi sono all’interno si scaldano e si dilatano. Nel caso in esame, si assume che la temperatura passi da 20°C a 80°C per tutti gli elementi e in maniera uniforme. In particolare, è interessante valutare come la dilatazione termica abbia effetto sullo spostamento dell’albero del pignone conico. A tal proposito, è stato sviluppato un modello FEM in tre fasi:

• precarico delle viti

• dilatazione termica

• linearizzazione del modello per l’esportazione della matrice di rigidezza condensata

Nel modello, le sedi dei cuscinetti sulla cassa sono liberi di muoversi. I rispettivi spostamenti sono mostrati in Figura 22: il valore massimo è 0.85 mm.

Nel calcolo di KISSsoft, la dilatazione termica dell’albero è riferita a un punto fisso. Nel caso delle coppie coniche, in genere si tiene fisso il vertice del cono primitivo. Nel caso in esame, alla temperatura di 80°C, l’albero si dilata assialmente modificando gli spostamenti VHJ (Figura 23).

La Figura 24 mostra l’impronta di contatto in due tipiche condizioni di lavoro:

sulla sinistra, al montaggio, senza carico, alla temperatura di 20°C. Gli spostamenti V e H sono minimi, attorno ai 10 μm

sulla destra, nelle condizioni di lavoro, sotto carico, alla temperatura di 80°C. Gli spostamenti V e H diventano significativi: V = -0.25 mm e H = 0.21 mm. Il contatto si è spostato verso il tallone.

4.6 Spostamenti VHJ dovuti alla deformazione della cassa

L’influenza della deformazione della cassa sulla coppia conica può essere valutata controllando gli spostamenti VHJ. Ovviamente sono più alti sotto carico (Figura 25). Comunque, la rigidezza della cassa non cambia il contatto in maniera significativa.

4.7 Modifiche degli ingranaggi conici

Nella produzione delle coppie coniche, si applicano variazioni di regolazione alle macchine da taglio per ovviare ai diversi difetti di distribuzione dei contatti. In genere questo viene fatto con l’aiuto delle tabelle fornite dalle ditte specializzate e l’esperienza personale degli operatori. Questa operazione è fatta solo in produzione, perché in genere il progettista non sa su che macchina e con che utensile verranno realizzati gli ingranaggi. Al progettista rimane il dubbio se il pezzo prodotto soddisferà le specifiche richieste. Per ingranaggi conici tagliati col metodo Zyklo-Palloid®, come quelli del caso in esame, la bibliografia Klingelnberg suggerisce una bombatura che va da 1/350 a 1/800 della fascia, per “piccoli” spostamenti. Ma in genere si usa 1/1000. In questo caso si ottiene una bombatura di 84 μm, che porta il contatto verso il tallone con una pressione di contatto massima di 1360 N/mm2 (Figura 26 B). Il fattore di distribuzione longitudinale del carico, che è definito come rapporto fra la pressione massima e quella media, è quindi KHβ = 2.7. La variazione di errore di trasmissione calcolato è PPTE = 6.8 μm. Con questa modifica si ottiene un’impronta di contatto senza carico alle estremità né picchi di pressione.

4.8 Influenza delle tolleranze di lavorazione

Nella norma ISO 17485 “Bevel gears – ISO system of accuracy” non sono indicati valori per la tolleranza di lavorazione del fianco del dente, quindi non si può valutare l’effetto della qualità dell’ingranaggio sull’impronta di contatto. Per questo motivo è consuetudine usare i valori della ISO 1328 (quella per gli ingranaggi cilindrici). Riferendosi alla ruota cilindrica equivalente, l’errore di elica fHβ vale 10 μm per il pignone e 12 μm per la corona.

Anche in questo caso si è seguito un approccio statistico, arrivando a trovare un valore di fHβ= ± 17.5 μm valido nel 99.7% dei casi. Questo errore di lavorazione ha un’influenza molto bassa sulla distribuzione del carico, se si applicano le ottimizzazioni trattate fino a questo punto (Figura 27).

4.9 Ottimizzazione del contatto

L’ottimizzazione del contatto è stata effettuata agendo solo sulla microgeometria degli ingranaggi. La Figura 28 mostra i miglioramenti ottenuti nel riduttore in esame.

Scopo del presente lavoro è stato studiare l’influenza della rigidezza della cassa sulle modifiche microgeometriche necessarie a ottimizzare il contatto. La figura 29 mostra che la differenza fra le modifiche richieste con e senza rigidezza della cassa è davvero trascurabile.

5. Conclusioni

Si è visto quanto sia complesso un calcolo dettagliato e accurato dell’ingranamento, che tenga conto di cuscinetti, alberi, temperature e cassa. Mentre risulta abbastanza semplice considerare gli errori di produzione degli ingranaggi e la rigidezza dei cuscinetti, introdurre la rigidezza della cassa richiede più tempo. Ne vale la pena solo per applicazioni critiche. Per il riduttore industriale esaminato, la rigidezza della cassa non ha una grossa influenza sull’ingranamento. Hanno invece molta importanza le deformazioni degli alberi e dei cuscinetti, il gioco sui cuscinetti, gli errori di lavorazione e le dilatazioni termiche. Non è comunque vero che una cassa poco rigida porti a problemi di ingranamento. Aumentano le deformazioni, ma gli alberi si mantengono paralleli: aumenta solo l’interasse, ma questo non è un problema per la natura stessa della forma a evolvente del dente. La rigidezza della cassa non ha grande effetto neppure sulla coppia conica. Le modifiche microgeometriche suggerite in letteratura sono sufficienti a compensare gli errori di lavorazione e la deformazione della cassa. L’analisi del contatto sotto carico implementata in KISSsoft è uno strumento molto utile per l’ottimizzazione del contatto delle coppie coniche. È quindi confermata la bontà dell’approccio classico, che non tiene conto della rigidezza della cassa nella progettazione dei riduttori industriali