Cuscinetti innovativi per i laminatoi ad alta velocità

I laminatoi odierni mirano a massimizzare la produttività gestendo carichi sempre più pesanti e velocità sempre più elevate. Gli innovativi cuscinetti a rulli conici 2TS-IMC e 2TSMA-IMC, sviluppati da Timken per i dispositivi ausiliari di questi laminatoi ad alta velocità, soddisfano appieno le aspettative dei clienti: la geometria interna degli anelli e dei rulli dei cuscinetti è concepita per ridurre al minimo la generazione di calore anche in tali condizioni operative.

di Sorin Tudor

Ci concentriamo sui dispositivi ausiliari del laminatoio che operano in condizioni di velocità elevata e molto elevata con carichi pesanti. I cuscinetti installati sugli alberi d’entrata dei riduttori per laminatoi a freddo e per tubi, e quelli installati sugli alberi di uscita degli aspi avvolgitori e svolgitori di laminatoi a freddo per alluminio e acciaio, sono quelli più spesso esposti a velocità elevate o molto elevate.

I cuscinetti degli alberi di entrata operano in condizioni di velocità elevate principalmente a causa dell’alta velocità di rotazione che deriva dal motore elettrico, mentre quelli degli alberi di uscita degli aspi operano in condizioni di velocità elevate principalmente a causa del diametro molto ampio dell’alesaggio dell’anello interno.

La “The Timken Company” offre una gamma completa di soluzioni per i dispositivi ausiliari dei laminatoi, tra cui: cuscinetti (a sfere, a rulli conici, cilindrici e orientabili); prodotti per cuscinetti (supporti, prodotti per la lubrificazione e tenute); apparecchiature di trasmissione di potenza (giunti, ingranaggi, cinghie e catene) e servizi (ispezione e riparazione dei cuscinetti, sistemi per il monitoraggio delle condizioni).

Le soluzioni Timken aiutano a garantire la costante operatività dei dispositivi ausiliari. La struttura innovativa dei cuscinetti a rulli conici di 2TS-IMC e 2TSMA-IMC è stata sviluppata da Timken per condizioni operative ad altissima velocità.

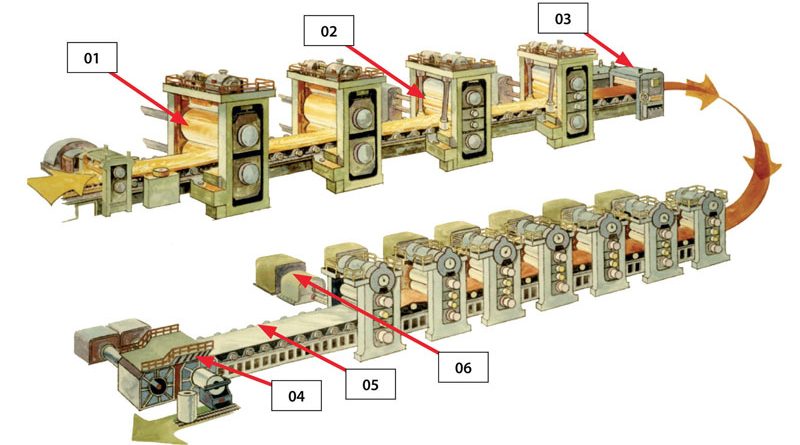

Il riduttore del laminatoio

Il sistema di trasmissione del laminatoio fornisce energia meccanica all’azionamento dei cilindri superiore e inferiore della gabbia del laminatoio. Il sistema è configurato con un motore elettrico, un riduttore ad ingranaggi (Figura 2) e una gabbia pignone, il tutto collegato mediante giunti. Il motore elettrico in genere copre una gamma di potenza compresa tra 500 kW e 15 MW e funziona a una velocità di rotazione pari o superiore a 1500 giri/min. La coppia del motore, misurata in kNm, è personalizzata per soddisfare i requisiti operativi del laminatoio.

Il ruolo del riduttore ad ingranaggi è aumentare la coppia fornita dal motore elettrico e ridurre la velocità di rotazione. La coppia del motore aumenta con il rapporto di trasmissione dall’albero di entrata all’albero di uscita. La velocità di rotazione diminuisce in base al rapporto di trasmissione dei vari ingranaggi presenti sugli alberi dall’ingrasso all’uscita.

La potenza resta approssimativamente costante su tutti gli alberi delle trasmissioni a ingranaggi ed è ridotta solo dall’efficienza del riduttore. Esistono numerose configurazioni di riduttori per laminatoi, incluse quelle con singolo, doppio e triplo stadio di riduzione. Nonostante le variazioni, tutte queste trasmissioni a ingranaggi sono considerate soggette a carico pesante e sono studiate per un’elevata affidabilità, con un obiettivo di durata di vita L10 del cuscinetto tipicamente pari o superiore a 50.000 ore.

La gabbia pignone suddivide in due la potenza in uscita dal riduttore per azionare i cilindri della gabbia del laminatoio. Il riduttore e la gabbia pignone possono essere unità separate o un’unità singola combinata.

I giunti collegano i componenti della trasmissione dal motore elettrico alla gabbia e assicurano la trasmissione di potenza tra di essi. Inoltre, devono gestire la coppia, il disallineamento tra le apparecchiature, gli urti e le vibrazioni.

Sistemi per aspi avvolgitori e svolgitori

Le linee dei treni di laminazione in genere includono processi di formazione di rotoli o bobine di materiale. Pertanto, presentano almeno un aspo (Figura 3) per riavvolgere o svolgere il materiale laminato. Queste bobinatrici hanno diversi nomi tra cui avvolgitori, svolgitori, roccatrici, sbobinatori e aspi tensionatori.

Velocità elevate – Considerazioni teoriche

a) Cuscinetti a rulli conici – valutazione della velocità

La velocità di un cuscinetto a rulli conici viene generalmente valutata in corrispondenza del centro del bordino maggiore dell’anello interno (Figura 4). La velocità periferica è calcolata in questo punto.

La formula per il calcolo è:

Dove: Dm = diametro medio del bordo più grande dell’anello interno in mm, n = velocità del cuscinetto giri/min.

Questo documento considera una velocità periferica in corrispondenza del bordo pari a 15 m/s come punto iniziale del campo ad alta velocità per i cuscinetti a rulli conici, che operano su dispositivi ausiliari di laminatoi per lavori gravosi. In applicazioni per lavori gravosi ed alte velocità devono essere valutati: la struttura dei cuscinetti, la loro geometria interna, il lubrificante e il sistema di lubrificazione.

b) Cuscinetti orientabili a rulli e a rulli cilindrici – valutazione della velocità

Le classificazioni di velocità termica dei cuscinetti a rulli cilindrici (CRB) e orientabili a rulli (SRB) Timken sono elencate a catalogo, nelle tabelle relative ai cuscinetti. Questi valori sono stati determinati bilanciando il calore generato all’interno del cuscinetto e il calore dissipato dallo stesso.

c) Condizioni operative ad alta velocità – problemi relativi alle applicazioni che impiegano dispositivi ausiliari

Oggi si tende a massimizzare i tempi d’esercizio di tutti gli impianti. Per raggiungere questo obiettivo, i dispositivi ausiliari gestiscono carichi più pesanti e velocità più elevate che mai. Le prestazioni e i danneggiamenti del cuscinetto rappresentano dei problemi in questo caso.

La Figura 5 mostra un esempio di un anello esterno doppio di un cuscinetto a rulli conici (TDO) danneggiato dalla rottura della gabbia. Il cuscinetto è stato installato sull’albero d’ingresso ad alta velocità di un riduttore a ingranaggi ed è anche stato esposto a condizioni estreme di accelerazioni e decelerazioni.

I restanti componenti del cuscinetto (anelli interni ed esterni e rulli) sono stati posizionati accanto al TDO, nella scatola del cuscinetto originale. L’analisi post-danneggiamento mostra che i componenti del cuscinetto sono in buono stato ad eccezione di una delle due gabbie, che risulta rotta.

La Figura 6 mostra un esempio di cuscinetto orientabile a rulli surriscaldato che ha operato in una trasmissione a ingranaggi ad alta velocità.

Soluzioni innovative per dispositivi ausiliari di laminatoi ad altissima velocità

I cuscinetti usati tradizionalmente nelle trasmissioni ad ingranaggi e negli aspi sono cuscinetti orientabili a rulli (SRB), a rulli cilindrici (CRB) o a rulli conici nella configurazione TDO. I danneggiamenti più tipici sono: bruciatura/surriscaldamento (dovuti a scarsa lubrificazione) o danneggiamenti della gabbia (file di rulli scariche in caso di carichi assiali elevati, gioco elevato della gabbia oppure eccessivo gioco a cuscinetto installato) quando funzionano a velocità molto elevate. La The Timken Company ha sviluppato due nuovi cuscinetti a rulli conici innovativi (2TS-IMC e 2TSMA-IMC) per far fronte a questi problemi.

a) 2TS-IMC – due file singole con montaggio indiretto in una bussola.

I cuscinetti 2TS-IMC sono progettati per operare su dispositivi ausiliari del laminatoio dove la velocità in corrispondenza del bordino supera i 25 m/s. Il gruppo 2TS-IMC è composto da due cuscinetti a rulli conici (TS=cuscinetto a rulli conici, a fila singola). I cuscinetti TS sono installati con montaggio indiretto, ovvero montaggio ad “O” (IM=montaggio indiretto) in una bussola porta-cuscinetti (C= bussola porta-cuscinetti), come mostrato nella Figura 7a. Agli anelli esterni del cuscinetto TS è impedita la rotazione per mezzo di una chiavetta (Figura 7b). Il tutto viene poi inserito e bloccato tramite una seconda serie di due chiavette nell’alloggiamento del riduttore (Figura 7c) per impedirne a sua volta la rotazione.

Il gruppo del cuscinetto tipo 2TS-IMC è dotato di molle di pressione agenti sugli anelli esterni (Figura 7c). L’azione del carico esercitato dalle molle è volta a mantenere le corone di rulli costantemente a contatto con piste di rotolamento e indurre un gioco operativo finale interno pari a zero. Questa soluzione riduce la vibrazione della gabbia ed il rischio di danneggiamenti precoci. Il cuscinetto presenta delle caratteristiche per ospitare un sistema di circolazione del lubrificante e un design speciale per migliorare la lubrificazione del cuscinetto stesso, e ridurre il rischio di surriscaldamento. Questo speciale design include la raccolta del flusso di lubrificante attraverso una scanalatura creata sul diametro esterno della bussola porta-cuscinetti e viene diretto verso l’estremità piccola dei rulli mediante dei fori di lubrificazione radiali e assiali (Figura 7d).

La geometria interna del cuscinetto è concepita per ridurre la generazione di calore in condizioni operative ad altissima velocità e per mitigare il rischio di danneggiamenti alla gabbia.

b) 2TSMA-IMC – due cuscinetti TS a fila singola provvisti di anello collettore dell’olio di lubrificazione. (MA=collettore), con montaggio indiretto in una bussola porta-cuscinetti

Alle velocità operative normali, il lubrificante viene indirizzato all’interno del cuscinetto dall’estremità piccola all’estremità larga del rullo per mezzo di un effetto di auto-pompaggio dell’olio tipico dei cuscinetti a rulli conici (Figura 8). Ad elevate velocità, il lubrificante inizia a muoversi verso l’esterno a causa di effetti centrifughi. La forza centrifuga tende a spingere tutto il lubrificante fuori dalla coppa evitando l’area di contatto fra estremità del rullo-bordino del cono. L’area di contatto tra l’estremità larga del rullo e l’adiacente bordino dell’anello interno diventa quindi fondamentale a causa del rischio di surriscaldamento, questa è infatti la zona dove vi è presenza di attrito radente fra gli elementi a scorrimento. Per ridurre questo rischio, la struttura del cuscinetto 2TSMA-IMC è studiata per essere efficace nei dispositivi ausiliari dei laminatoi dove le velocità in corrispondenza del bordino possono superare i 35 m/s.

I cuscinetti 2TSMA-IMC (Figura 9a) presentano tutti gli elementi di design del 2TS-IMC e, inoltre, sono dotati di un componente speciale (il collettore di lubrificante) per garantire una lubrificazione adeguata dell’area di contatto critica tra l’estremità larga del rullo e il bordino del cono, e pertanto ridurre notevolmente il rischio di surriscaldamento del cuscinetto. Il collettore è un anello metallico lavorato e montato forzatamente sul diametro esterno del bordino dell’anello interno (Figura 9b). L’idea è catturare il lubrificante spinto dalle forze centrifughe in questo collettore e dirigerlo verso l’area di contatto critica sopra descritta mediante fori assiali presenti alla base del bordino stesso.

L’applicazione su un riduttore a ingranaggi di un aspo avvolgitore ad alta velocità

Una nota società di produzione dell’alluminio ha aperto un nuovo complesso di laminazione, completando la prima fase di un vasto progetto di modernizzazione. Il pezzo forte è un nuovo laminatoio a freddo per l’alluminio che produce i laminati piatti di alluminio più larghi al mondo, per applicazioni aerospaziali. Timken ha studiato e predisposto l’albero di uscita del mandrino della trasmissione a ingranaggi con aspo avvolgitore (Figura 10). Gli aspi avvolgitori sono stati costruiti da un cliente con il quale Timken ha relazioni da molti anni, e che è anche uno dei maggiori produttori di impianti ed apparecchiature di primo montaggio (OEM) al mondo.

Le configurazioni tradizionali dei cuscinetti (tipi SRB, CRB e TDO) non possono adattarsi alle estreme condizioni operative ad alta velocità (velocità massima in corrispondenza del bordino pari a 35 m/s) a causa del diametro dell’alesaggio dell’anello interno molto grande (~660 mm) combinato con una velocità di rotazione massima di 900 giri/min. Il nuovo cuscinetto 2TSMA-IMC di Timken, codice prodotto NP293620 – NP995047 (Figura 11), è stato progettato per queste specifiche condizioni. La geometria interna del cuscinetto è stata precisamente concepita per ridurre i rischi di surriscaldamento e danni alla gabbia.

Timken ha inoltre fornito specifiche relative al lubrificante e raccomandazioni sul sistema di lubrificazione (caratteristiche del lubrificante, quantità del flusso di lubrificante e posizione del getto del lubrificante) per il nuovo riduttore con aspo avvolgitore (Figura 12).

Durante il funzionamento del riduttore, il getto di olio lubrificante viene diretto nell’area del collettore. Il collettore cattura il lubrificante grazie alle forze centrifughe e lo dirige verso l’area di contatto critica tra l’estremità larga del rullo e il bordino mediante fori assiali presenti nell’anello interno.

Il costruttore dell’impianto ha testato la trasmissione e l’aspo avvolgitore ad una velocità di uscita massima per un’ora, quindi il cuscinetto 2TSMA-IMC NP293620 – NP995047 ha dovuto operare costantemente a una velocità in corrispondenza del bordino pari a 35 m/s. Durante i test, la temperatura del cuscinetto è rimasta costantemente al di sotto degli 80°C. I livelli di vibrazione sono rientrati entro limiti accettabili e l’ispezione successiva al test ha dimostrato che la gabbia ha resistito bene alle condizioni di prova.

Riepilogo e conclusioni

Gli impianti di laminazione odierni mirano a massimizzare la produttività. Per raggiungere questo obiettivo, i dispositivi ausiliari dei laminatoi gestiscono carichi più pesanti e velocità più alte che mai. La durata e i danneggiamenti ai cuscinetti rappresentano problemi seri.

The Timken Company offre una gamma completa di soluzioni per i dispositivi ausiliari, tra cui cuscinetti (a sfere, a rulli conici, cilindrici e orientabili), prodotti collegati ai cuscinetti (supporti, lubrificazione e tenute), apparecchiature di trasmissione di potenza (giunti, ingranaggi, cinghie e catene) e servizi (ispezione e riparazione dei cuscinetti, sistemi per il monitoraggio delle condizioni). Queste soluzioni garantiscono alti livelli di produttività dei dispositivi ausiliari del laminatoio che operano in condizioni particolarmente esigenti.

Gli innovativi cuscinetti a rulli conici 2TS-IMC e 2TSMA-IMC sono stati sviluppati da Timken per i dispositivi ausiliari dei laminatoi che operano in condizioni di altissima velocità (velocità in corrispondenza del bordino oltre i 25 m/s). La geometria interna degli anelli e dei rulli dei cuscinetti è concepita per ridurre al minimo la generazione di calore anche in tali condizioni operative. Questi cuscinetti sono stati testati sulle linee di laminazione e soddisfano appieno le aspettative dei clienti.

I vantaggi dell’innovativa configurazione degli 2TS-IMC e 2TSMA-IM rispetto ai design tradizionali SRB, CRB o TDO includono:

a. Capacità di raggiungere una maggiore velocità con un carico elevato

b. Riduzione del rischio di surriscaldamento del cuscinetto garantendo una corretta lubrificazione

c. Riduzione del rischio di danni alla gabbia (file scariche in caso di carichi assiali elevati, gioco elevato della gabbia oppure elevato gioco finale a cuscinetto installato)

La bussola porta-cuscinetti 2TS-IMC e 2TSMA-IMC consente l’uso dello stesso assemblaggio in posizioni dell’albero fisse e flottanti. l

Note sull’autore: Sorin Tudor è Specialist Application Engineer -HI Primary Metals presso Timken Europe Customer Engineering.