Efficienza ottimizzata nel sollevamento ad alta potenza

Il sistema con pompe elettroidrauliche (EHPS) di Parker riduce i costi di carburante nelle applicazioni di sollevamento ad alta potenza, aprendo la strada a soluzioni complete per veicoli elettrici. La distribuzione di potenza disaccoppiata predilige l’utilizzo di motori più piccoli e ottimizza l’efficienza.

di Elena Magistretti

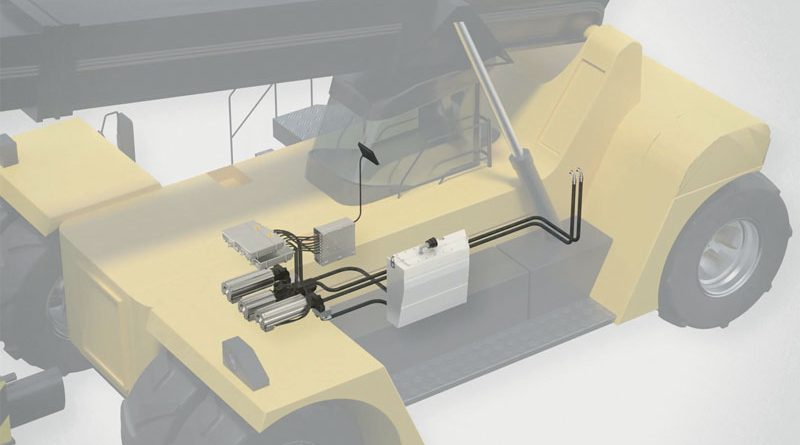

La Mobile Systems Division di Parker Hannifin ha lanciato sul mercato un sistema con pompe elettro- idrauliche (EHPS) destinato alle applicazioni di sollevamento ad alta potenza specifiche del settore edile, della movimentazione di materiali ed estrattivo. Questa nuova soluzione integrata consente di risparmiare fino al 50% di carburante offrendo ai clienti l’opportunità di utilizzare motori diesel di cilindrata inferiore, o persino eliminarli in favore di veicoli totalmente elettrici ottimizzati e ad alta efficienza. La forte tendenza all’elettrificazione produce vantaggi non solo in termini ambientali e di sostenibilità, ma anche di prestazioni. Di conseguenza, diversi OEM stanno provando a sfruttare la tecnologia in grado di supportare anche una migliore manutenibilità e privilegiare la sicurezza e la conformità alle sempre più rigorose norme in materia di emissioni.

La distribuzione di potenza disaccoppiata ottimizza l’efficienza

Le soluzioni tradizionali di questo settore funzionano con la distribuzione di potenza accoppiata, in cui il motore viene ridimensionato per la domanda di picco senza alcuna funzione di accumulo o recupero dell’energia. Inoltre, l’efficienza (gestione coppia/velocità) del motore a combustione interna (ICE) tende ad essere scarsa.

Grazie all’EHPS, Parker è riuscita a soddisfare l’esigenza del settore in termini di distribuzione di potenza e dei carichi disaccoppiata. Questa soluzione progettuale rende più gestibile il motore e, al tempo stesso, consente di integrare funzioni di accumulo e recupero dell’energia. La trasmissione separata fa sì che l’EHPS garantisca anche l’alta efficienza dell’ICE grazie al funzionamento con punto di potenza.

Recupero dell’energia durante l’abbassamento dei materiali

La soluzione di sistema di Parker include anche la tecnologia pompa e motore per il recupero dell’energia durante l’abbassamento dei materiali, il tutto comandato da un inverter. L’interfaccia operativa e la funzione del sistema sono garantite dal software integrato di derivazione Parker; i manifold periferici e i componenti di sistema, invece, assicurano le funzionalità dei servizi essenziali del più esteso impianto idraulico.

L’ottimizzazione dell’efficienza e il recupero dell’energia aprono anche la strada alla creazione di veicoli ibridi e totalmente elettrici che, in virtù dei loro tempi di ricarica/rifornimento, garantiscono un funzionamento più esteso, rispondendo così alla necessità di cicli di lavoro gravosi delle applicazioni mobili più impegnative. Grazie ai vantaggi di un motore più piccolo che funziona a velocità costante, al minor calore generato a fronte di un’efficienza ottimizzata e al monitoraggio avanzato dello “stato di salute”, anche le esigenze di manutenzione sono ridotte.

Collaudato con successo in diverse applicazioni specifiche

L’EHPS di Parker è stato già collaudato in una serie di applicazioni specifiche dei clienti. Il funzionamento di una pala gommata ibrida, ad esempio, ha richiesto il 50% di energia in meno. Inoltre, l’alta densità di potenza del sistema ha permesso l’utilizzo di un telaio ridotto. Il progetto ha anche registrato una notevole riduzione del calore idraulico, che si è tradotta, a sua volta, nel ridimensionamento dell’hardware di gestione termica (pompa, motore della ventola, ventola e radiatore).

Questa soluzione integrata a ingombro ridotto ha avuto un analogo successo in combinazione con un carrello frontale ibrido: ancora una volta, infatti, il risultato è stato positivo in termini di risparmio di carburante (30%) e produttività, nonché di risposte più veloci dell’operatore nel sollevamento, nell’abbassamento e nella conduzione. Anche la manutenzione è risultata più semplice grazie al design modulare del sistema e alla funzionalità di autodiagnostica, con la previsione di ridurre le emissioni di CO2 nell’arco di un anno fino a 100 tonnellate, con un funzionamento medio di 5.000 ore.

Uno stabilimento dedicato alla convalida del sistema di elettrificazione

Per ridurre i livelli di rischio e agevolare l’adozione di questa tecnologia di risparmio energetico in altre applicazioni specifiche dei clienti, Parker ha allestito uno stabilimento avanzato di sviluppo e convalida del sistema di elettrificazione con sede a Warwick. Sfruttando la flessibilità di motori elettrici programmabili ad alta precisione, questo stabilimento è in grado di replicare qualsiasi profilo di carico e ciclo di lavoro, nonché di monitorare l’efficienza di sistema e l’utilizzo, la cattura e l’accumulo di energia.

Dal momento che il sistema e il software possono essere sviluppati, la diagnostica sottoposta a convalida, la sicurezza funzionale confermata e il collaudo dell’affidabilità a vita portato a termine prima che il sistema sia installato nel veicolo dei clienti, i potenziali livelli di rischio si riducono in modo significativo.