Eliminare le ambiguità nell’accesso ai dati industriali

I progetti di raccolta e analisi dei dati industriali presentano delle differenze rispetto ai tradizionali progetti di automazione, ma possono dare risultati migliori se sviluppati e implementati secondo metodi consolidati simili. Viene qui presentato il caso di successo dello stabilimento Emerson di Lodz, in Polonia, che produce valvole Asco, uno dei tanti siti in cui l’azienda ha implementato le proprie soluzioni per migliorare la produzione.

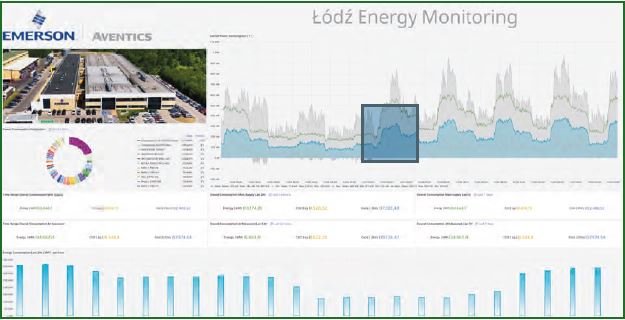

Nella gestione dei dispositivi industriali e delle linee di produzione, alcune caratteristiche prestazionali sono facilmente osservabili, mentre altre possono sfuggire. Se, per esempio, il dispositivo di una macchina si blocca, il problema appare evidente poiché l’intera linea di produzione si ferma. D’altra parte, se la produzione di un pezzo avviene a un ritmo complessivo più lento del previsto, può essere difficile determinare con sicurezza il punto critico o se più fattori stanno rallentando il processo. Per andare oltre una visione semplicistica e superficiale della produzione, una delle soluzioni più efficaci per i produttori è quella di acquisire dati industriali dalla fabbrica che siano perfettamente integri, per essere poi analizzati e visualizzati allo scopo di ottenere informazioni operative basate sui dati stessi (Figura 1). Ma raccogliere e assimilare in modo efficace dati provenienti da diversi tipi di dispositivi, gestiti da tecnologie di automazione di produttori e versioni diverse, è sempre stata una sfida.

Affidarsi solo alla tecnologia nel tentativo di risolvere il problema non è la risposta giusta. Occorre che le aziende di produzione definiscano i propri obiettivi e scelgano una piattaforma che porti a un successo rapido e duraturo. Nello specifico, vanno individuati modi semplificati per connettersi rapidamente ai dati provenienti dal campo per trasformarli in informazioni utili.

L’implementazione di una soluzione automatizzata per la raccolta di dati industriali e prestazioni di fabbrica può essere efficace quando il lavoro si basa su una piattaforma collaudata e funzionale. Questo tipo di trasformazione digitale è stato applicato in modo progressivo e scalabile in uno stabilimento Emerson a Lodz, in Polonia, permettendo di raggiungere una serie di obiettivi di efficienza.

Definire ambito di lavoro e obiettivi

fonti è l’unico modo per sviluppare e approfondire la comprensione dei processi e migliorarne l’efficienza e la sostenibilità.

I progettisti sanno già quali funzioni specifiche vanno implementate per l’automazione delle linee di produzione, dei i dispositivi e dei servizi che le supportano. Potrebbero avere meno familiarità su come definire gli obiettivi e l’ambito dei progetti di trasformazione digitale basati sui dati, ma i passaggi sono in gran parte gli stessi. Costruire un database digitale è un requisito fondamentale per qualsiasi progetto basato su dati. Con il numero crescente di dispositivi di campo e di altre apparecchiature che operano in modo intelligente e sono collegabili in rete come parte dell’Industrial Internet of Things, il quantitativo di dati disponibili cresce sempre di più. Sebbene l’utilizzo di tali dati per il controllo diretto a circuito chiuso delle funzioni dei dispositivi non sia tra gli obiettivi iniziali del progetto, questi ultimi possono:

- Migliorare la visibilità e stabilire una base di conoscenze accessibile tra i vari team della produzione (operazioni, manutenzione, gestione e altro)

- Semplificare la comunicazione e i passaggi di consegna tra un turno e l’altro

- Ottimizzare l’utilizzo e l’efficienza delle risorse

- Massimizzare la qualità

- Ridurre al minimo gli sprechi

Gli obiettivi specifici varieranno a seconda del settore e del progetto, ma in ogni caso dovrebbero essere definiti nel modo più dettagliato possibile. Il modo migliore per sapere se questi obiettivi vengono raggiunti è quantificare i risultati utilizzando indicatori chiave delle prestazioni (KPI), che possono essere correlati a qualsiasi aspetto misurabile dell’operazione, come:

- Ridurre il tempo di risposta / risoluzione quando si verificano determinati problemi di produzione in una data percentuale (è necessario rilevare quando un problema diventa attivo e quando viene risolto).

- Aumentare la produttività di una determinata percentuale (richiede il rilevamento e il confronto dei flussi produttivi nel tempo).

- Ridurre gli scarti di una determinata percentuale (richiede il rilevamento e il confronto degli scarti e del volume di produzione nel tempo).

- Identificare ed eliminare le perdite d’aria inutili.

Per supportare questi obiettivi, il team dovrà identificare una piattaforma digitale in grado di:

- Eseguire la raccolta dei dati in tempo reale da diverse fonti

- Incorporare analisi comuni e personalizzate della produzione snella e dell’efficienza energetica

- Fornire una chiara visibilità operativa e delle informazioni/prestazioni tramite l’interfaccia uomo-macchina (HMI) e il software di controllo di supervisione e acquisizione dati (SCADA), con un accesso semplice ma sicuro per gli utenti locali e remoti/cloud

- Consentire l’integrazione con dashboard di Power BI e altre risorse IT per fornire ampia visibilità a livello aziendale

Una soluzione completa deve affrontare l’intero percorso dei dati Floor to Cloud™, fornendo valore man mano che i produttori raggiungono i propri obiettivi e quindi dimostrano i risultati con le metriche KPI.

Trasformare i dati in azioni

In qualità di fornitore di un ampio portafoglio di controller, software, sistemi I/O e componenti pneumatici per l’automazione industriale, Emerson si trova nella posizione unica di fornire soluzioni ai propri utenti, nonché di incorporare tali soluzioni all’interno degli impianti di produzione.

Lo stabilimento di Lodz, in Polonia, che produce valvole Asco, è solo uno dei tanti siti in cui l’azienda ha implementato le proprie soluzioni per migliorare la propria produzione. Proprio come qualsiasi altra impresa manifatturiera, l’azienda desiderava raccogliere e registrare dati dagli asset operativi, visualizzare le condizioni in tempo reale e analizzare e determinare l’efficacia complessiva delle apparecchiature (OEE), insieme ad altri KPI associati all’efficienza e alle prestazioni. La soluzione doveva connettersi con una varietà di macchine ed essere scalabile in modo da poter partire da alcune aree operative, per poi espanderla a tutte le apparecchiature in funzione ed essere in grado di crescere man mano che nuove macchine venivano messe in servizio. Lo stabilimento di Lodz produce componenti pneumatici per l’automazione e il monitoraggio e il team interno per le soluzioni IIoT aveva diversi obiettivi per aiutare lo stabilimento ad acquisire informazioni approfondite e a migliorarne il funzionamento.

- Calcolare l’OEE e misurare i tempi di inattività per comprendere le capacità di produzione e migliorarne l’efficienza.

- Tenere traccia dei risultati dei test del prodotto e analizzarli per determinare i prodotti di qualità e quelli di scarto.

- Monitorare e valutare il consumo di energia e aria.

- Abilitare una reportistica estesa in modo che il personale potesse indagare su altre aree di interesse.

In base alle esigenze e ai requisiti, il team ha implementato il software HMI/SCADA Movicon.NExT di Emerson per la raccolta e la visualizzazione dei dati in tempo reale, combinato con il modulo Pro.Lean per fornire le funzionalità di analisi e reportistica desiderate. Il software HMI/SCADA permette di comunicare con la maggior parte delle funzioni operative, archiviando i dati in uno storico e registrandoli in un database SQL per una valutazione più approfondita. L’architettura basata su cloud per il monitoraggio del consumo di energia e aria utilizza database di serie temporali per gestire in modo efficace la gran mole di dati utilizzando un sistema di compressione dei dati affidabile. In questo caso, i dati in tempo reale vengono trasmessi al database e conservati con la massima precisione, in genere con una frequenza di campionamento compresa tra 100 ms e 5 s, per 30 giorni. Il database può comprimere questi dati con un fattore di 1:25. Dopo 30 giorni, i dati vengono sottoposti a un’ulteriore compressione fino a una frequenza di campionamento di circa 1 ora (mantenendo un valore minimo, massimo e medio), ottenendo un fattore di compressione aggiuntivo di 1:1200. La riduzione complessiva dei dati ottenuta è di circa 1:30.000, il che significa un’archiviazione di molti anni di dati.

Alcuni utenti potrebbero pensare di creare un sistema di analisi dati da zero, ma nella maggior parte dei casi è preferibile utilizzare soluzioni standardizzate per la produzione snella e l’analisi dei consumi energetici. La produzione viene monitorata di solito utilizzando approcci comuni associati a OEE, disponibilità, prestazioni e qualità, quindi un sistema di analisi dei dati dovrebbe prevedere l’esecuzione di funzioni di calcolo in background e delle dashboard di visualizzazione e reportistica utili a rappresentare questi fattori. L’accesso completo a dati di alta qualità consente agli utenti di esplorare qualsiasi aspetto delle loro operazioni e di comunicare tra loro utilizzando una base comune (Figura 2).

Stabilimento di Lodz: un caso di successo

Nello stabilimento di Lodz, il team ha installato controller e dispositivi edge per connettersi con le risorse di automazione esistenti. Questa architettura scalabile si è resa necessaria affinché il team possa aggiungere server locali e/o connettersi con le risorse cloud Oracle man mano che le esigenze dei diversi siti variano o quando diventa vantaggioso estendere la soluzione ad altri siti di produzione.

Con l’implementazione progressiva della soluzione di analisi, la fabbrica di Lodz si è resa conto dei numerosi vantaggi ottenuti grazie alla visualizzazione e all’analisi dei dati in tempo reale. È stato possibile esaminare l’efficienza di ciascuna macchina e il modo in cui ognuna è interconnessa al processo di produzione complessivo. Avendo a disposizione informazioni chiare, è diventato possibile definire obiettivi per l’OEE e altri KPI. L’azienda ha installato dei display nelle aree di produzione per fornire un feedback immediato alle persone più vicine alle varie aree di lavoro (immagine di apertura). Gli interventi di miglioramento vengono ora pianificati sulla base di queste informazioni e i risultati possono essere misurati in modo comprensibile per parametri come l’aumento della disponibilità delle macchine, delle prestazioni e della qualità della produzione. L’analisi dei tempi di inattività ha consentito di determinare le ragioni principali dei fermi delle apparecchiature in modo da concentrarsi sulla risoluzione delle cause dei problemi. È stato possibile rilevare perdite di aria compressa e arrestare il sistema durante i periodi di inattività dell’impianto, per eliminare gli sprechi di energia. Il successo in una struttura come Lodz ha spinto l’azienda a espandere i propri progetti di analisi dei dati a molti altri siti. La visualizzazione e l’architettura dei dati sono strutturate in modo tale che lo sviluppo di progetti locali può essere aggiunto a progetti più ampi, estesi a tutta l’azienda, generando nuove informazioni chiave man mano che la soluzione viene ampliata e più strutture vengono messe a confronto.

di Kit Thompson, Direttore IT EMEA, e Jan Edler, IoT Manufacturing Applications Leader, entrambi presso Emerson Discrete Automation