Scegliere il giusto protocollo Ethernet industriale a livello di impianto

Ethernet domina le comunicazioni nell’automazione industriale, ma gli utenti devono comunque scegliere i migliori protocolli industriali da utilizzare ai vari livelli dell’architettura. Anche la sicurezza delle informazioni, definita dal trinomio riservatezza, integrità e disponibilità (RID), è fondamentale.

Le applicazioni di automazione industriale si basano sulla connettività dai livelli più bassi a quelli più alti. Le connessioni di campo più basilari sono i punti di I/O cablati, che nel corso degli anni sono stati integrati e poi sostituiti dai bus di campo industriali. Per le comunicazioni tra gli elementi di automazione di livello superiore sono più adatti reti e protocolli di altro tipo. Nell’ultimo decennio, un progresso significativo è stato il crescente utilizzo di Ethernet per la connettività industriale. Ethernet è emersa come un chiaro leader su molte altre opzioni, ma anche se questo sembra semplificare il problema, gli utenti finali devono comunque scegliere i protocolli Ethernet industriali giusti. Gli impianti possono richiedere più protocolli a seconda dell’applicazione e del luogo in cui ogni protocollo deve essere utilizzato all’interno dell’architettura di un sistema di automazione. Alcuni protocolli Ethernet industriali hanno radici profonde e sono maturi, ma molti altri incorporano concetti legacy tutt’altro che ideali. Altri protocolli sono ottimizzati per applicazioni specifiche, come i movimenti ad alta velocità. Ai livelli superiori delle architetture di automazione industriale, dove si trova la rete di stabilimento sopra la rete dei controllori, ci sono requisiti specifici che guidano la selezione del protocollo, con un’enfasi diversa rispetto alle reti dei dispositivi di campo e alle reti degli I/O di livello inferiore. Nelle reti a livello di impianto molti sistemi diversi interagiscono tra loro, richiedendo un protocollo di rete sicuro in grado di fornire ricchi oggetti contestuali in modo da rendere disponibili i dati grezzi come informazioni utili. Questo articolo spiega perché l’OPC UA è un protocollo industriale da considerare per ottenere queste funzionalità in una rete a livello di impianto. Il set di funzionalità dell’OPC UA lo rende un protocollo efficace per la connessione di supervisione all’Internet industriale.

Costruire una rete di impianto

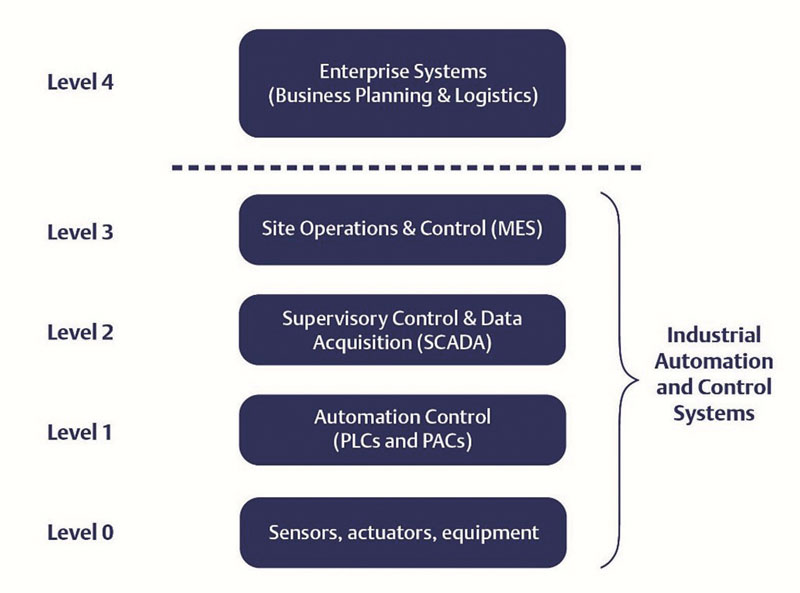

I sistemi di automazione industriale sono composti da molti dispositivi e componenti connessi o collegati in rete tra loro. I dispositivi di campo – come sensori, attuatori e sistemi intelligenti – sono collegati ai controllori. Questi controllori programmabili (PLC) e controllori di automazione programmabili (PAC) monitorizzano e comandano i dispositivi di campo, comunicano tra loro e sono collegati in rete a sistemi di livello superiore per compiti di interfaccia uomo-macchina (HMI), controllo, supervisione e acquisizione dati (SCADA), storicizzazione, analisi e altri (Figura 1).

Le gerarchie delle reti industriali sono definite da molte caratteristiche e non hanno sempre una definizione precisa perché alcuni livelli di rete possono essere virtualizzati o compressi nella stessa rete fisica. Viene qui riportata una rappresentazione dei livelli rilevanti che devono essere collegati in rete all’interno di un impianto industriale:

– Livello 4: Pianificazione aziendale & logistica

– Livello 3: MES, per la supervisione del sito

– Livello 2: HMI e SCADA, controllo di supervisione

– Livello 1: Controllo di automazione tramite PLC e PAC locali

– Livello 0: Sensori, dispositivi e reti di campo

I controllori possono interagire con i dispositivi di campo (e tra loro) ai Livelli 0 e 1 utilizzando I/O cablati, reti bus di campo ed Ethernet industriale. Queste connessioni sono locali di un sito e sono generalmente costituite da piccoli pacchetti di dati che devono essere comunicati rapidamente perché i dispositivi fisici devono essere controllati direttamente in tempo reale.

Le comunicazioni sopra e tra i controllori hanno esigenze diverse. Le reti industriali che collegano i Livelli 1 e superiori sono talvolta denominate collettivamente reti a livello di impianto. Rispetto alle comunicazioni di livello inferiore, i pacchetti di dati a livello di impianto possono avere requisiti di tempo meno rigorosi. Le reti a livello di impianto interconnettono sistemi molto diversi rispetto ai livelli inferiori, più dedicati. Ciò impone nuovi requisiti per le moderne comunicazioni di rete a livello di impianto industriale:

– Sicurezza: Dotate di funzionalità di sicurezza incorporate

– Contestualizzazione e Orientamento agli oggetti: Capacità di definire ed organizzare i dati trasportati

– Indipendenza dalla Piattaforma: Permettere alle applicazioni distribuite di comunicare senza ostacoli

Come notato in precedenza, Ethernet è diventata la rete fisica preferita. Questo vale sia per le applicazioni informatiche (IT) di impresa e commerciali, sia per i sistemi di tecnologia delle operazioni industriali (OT). Dal punto di vista fisico, Ethernet può funzionare utilizzando fili di rame, la fibra ottica e anche metodi wireless. Ciò che differenzia davvero Ethernet per l’uso nelle applicazioni IT e OT sono i diversi protocolli di comunicazione che si basano su Ethernet.

Sono svariati i protocolli disponibili per gli utenti

L’adattamento di Ethernet per l’IT commerciale alle applicazioni OT industriali presenta alcune sfide. Ethernet può assumere un ruolo centrale nelle reti di campo OT in base alla disponibilità di buone scelte di protocolli come ProfiNET, Ethernet/IP e molti altri.

I protocolli delle reti di campo sono piuttosto specifici all’applicazione nei loro ruoli OT, ma la natura specializzata e le radici legacy di tali protocolli li rendono meno adatti per i livelli superiori della gerarchia di rete. A questi livelli, infatti, gli utenti necessitano di protocolli con maggiore flessibilità e capacità in modo da poter interagire con molti tipi di sistemi. Preferiscono soluzioni aperte, ma con le disposizioni di sicurezza necessarie per le connessioni aziendali e verso Internet. Nel corso degli anni, la OPC Foundation ha sviluppato e mantenuto le specifiche necessarie per fornire un’interoperabilità sicura e affidabile. Lo sviluppo più recente, rilasciato per la prima volta nel 2008, è la OPC Unified Architecture (UA).

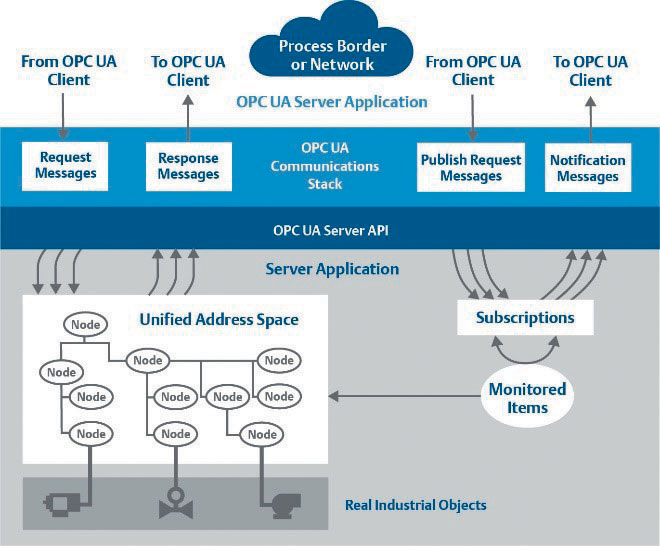

L’OPC UA è un’architettura indipendente dalla piattaforma e orientata ai servizi (Figura 2).

Ai livelli 1 e superiori, l’OPC UA definisce il modo in cui le informazioni vengono modellate e comunicate con specifiche funzionalità di sicurezza, contestualizzazione e orientamento agli oggetti, rendendola una scelta valida per la maggior parte delle applicazioni industriali.

La natura completa, modulare e scalabile dell’OPC UA consente agli utenti di creare un “sistema di sistemi”, ossia un sistema di automazione industriale globale integrato composto da molti sottosistemi di tutte le dimensioni che interagiscono perfettamente tra loro. Client e server sono definiti come partner interagenti.

Sicurezza: un trinomio composto da riservatezza, integrità e disponibilità

Mentre Ethernet e Internet hanno migliorato la capacità di comunicazione dei sistemi digitali, hanno anche creato rischi per la sicurezza. La sicurezza delle informazioni è definita dal trinomio di riservatezza, integrità e disponibilità (RID). Le tradizionali reti fieldbus e i primi protocolli Ethernet industriali erano incentrati su disponibilità e integrità, con una considerazione scarsa o assente per la riservatezza. Spesso si parla di un approccio basato su disponibilità, integrità e riservatezza (DIR) o inverso. Il networking di livello superiore richiede tuttavia un approccio più equilibrato, indipendentemente dall’adozione del RID o del DIR. Alcuni protocolli possono essere estesi con l’aggiunta di funzionalità di sicurezza come le reti private virtuali (VPN) o la TLS (Transport Layer Security), anche se questo non è l’ideale. Un metodo migliore è quello di progettare costrutti di sicurezza direttamente nel protocollo. L’OPC UA utilizza un set integrato di servizi per la gestione dei certificati di sicurezza e per stabilire sessioni client/server protette al livello dell’applicazione, canali al livello di comunicazione e connessioni socket al livello di trasporto. L’OPC UA offre dei meccanismi di sicurezza nativi per consentire ai client di rilevare i server disponibili, gestire e distribuire certificati ed elenchi di attendibilità e mediare con l’autorità di certificazione. L’OPC UA ha quindi tutte le qualifiche per il ruolo di un moderno protocollo Ethernet per comunicazioni industriali sicure che abbraccia i Livelli da 0 a 4.

Contestualizzazione e Orientamento agli Oggetti

I protocolli industriali classici enfatizzavano la trasmissione affidabile di dati grezzi. Spettava ai progettisti organizzare i segnali di dati in ingresso e quindi elaborare questi segnali nei controllori di destinazione per trasformare i dati grezzi in informazioni utili. Tale elaborazione includeva, ad esempio, la definizione di quali fossero le informazioni e la scalatura dei valori in unità ingegneristiche. Ciò diventa gravoso se deve essere eseguito in ogni fase di un canale di comunicazione, ad esempio dal segnale di I/O al controllore, dal controllore all’HMI e allo SCADA, dallo SCADA al MES e dallo SCADA o dal controllore allo storico. Un metodo migliore, chiamato contestualizzazione, richiede che i dati siano trasportati con una semantica intrinseca, eliminando la necessità di programmare e configurare PLC e HMI in modo indipendente e mappare attentamente i segnali tra di loro, perché il significato dei dati è compreso da entrambe le applicazioni che collaborano. La contestualizzazione consente agli utenti di lavorare utilizzando gli stessi dati di origine. La sofisticata capacità di auto-discovery dell’OPC UA consente a una configurazione HMI di navigare in una configurazione PLC per ottenere i dati desiderati, con tutta la scalatura e tutte le proprietà intrinsecamente disponibili in un formato standard. L’OPC UA supporta anche il concetto di gerarchia, che può essere utilizzato da progettisti attenti per mantenere i dati organizzati in disposizioni utili, proprio come un file system basato su cartelle su un PC.

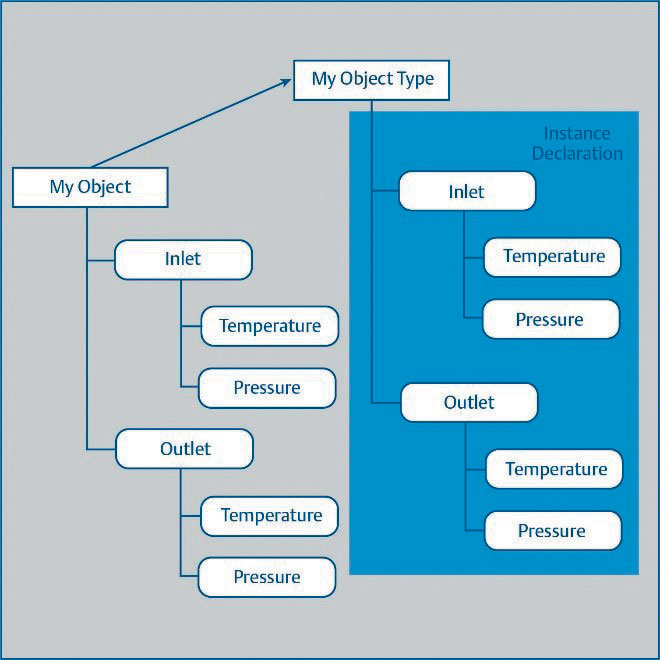

La contestualizzazione consente a un server di aggregazione di centralizzare le informazioni per una o più aree di un sito di automazione industriale. Può quindi fornire queste informazioni a molti client per l’utilizzo da parte delle applicazioni di visualizzazione, analisi, storicizzazione e altre. Ogni client deve solo puntare al nodo che incapsula tutte le informazioni necessarie perché i dati supplementari vengono forniti in un formato strutturato in cui le variabili e le proprietà dei dati sono separate da riferimenti che definiscono la relazione tra loro. Ciò appiattisce in una certa misura la gerarchia dell’automazione e rende disponibili a portata di mano dati significativi per ogni stakeholder chiave. Le tecniche orientate agli oggetti sono una caratteristica organizzativa che può essere utilizzata per formulare un modello informativo e trasmettere il significato in un formato standard. Ad esempio, un costrutto potrebbe rappresentare le temperature e le pressioni di ingresso e uscita di una pompa (Figura 3).

Utilizzando concetti orientati agli oggetti, i progettisti possono sviluppare configurazioni di best practice che possono essere riutilizzate. Non solo, il concetto è espandibile in modo tale che gli oggetti possano anche riferirsi ed essere assemblati da altri oggetti. La progettazione orientata agli oggetti migliora quindi l’efficienza e la coerenza. Oltre a esporre le informazioni, un server OPC UA fornisce ai client una serie sofisticata di servizi, inclusi servizi di rilevamento, servizi di sottoscrizione, servizi di query e gestione dei nodi. Consente agli utenti di creare modelli a oggetti che qualsiasi applicazione client può utilizzare facilmente.

Indipendenza dalla piattaforma

L’OPC UA è stato creato per rimuovere i limiti imposti dall’OPC Classic, compresa la dipendenza dalla tecnologia Microsoft, e per soddisfare i requisiti emergenti di sicurezza, comunicazione attraverso i firewall e supporto di strutture di dati complesse. Ciò consente alle applicazioni distribuite in esecuzione su una varietà di piattaforme, inclusi i sistemi operativi in tempo reale come VxWorks o QNX, prevalenti nei PLC/PAC deterministici in tempo reale ad alta velocità di Livello 1, di comunicare con i sistemi di Livello 2 senza interruzioni.

Il prossimo livello è il TSN

Il Time sensitive Networking (TSN) è uno sviluppo che completa l’Ethernet standard nelle aree della Qualità del Servizio (QoS), inclusa la prenotazione della larghezza di banda, e della sincronizzazione. Il TSN rende possibili il determinismo, la sicurezza e il concetto di larghezza di banda garantita, cruciali per le applicazioni industriali più impegnative, facendo convergere vari protocolli standard e in tempo reale in un’unica rete.

L’utilizzo dell’OPC-UA sul TSN è un’ovvia evoluzione nello spazio dell’automazione industriale per ottenere il meglio da entrambi i mondi: contestualizzazione, ancora più sicurezza e larghezza di banda garantita.

L’OPC UA è stato costruito per l’industria

I progettisti sono di fronte a molte scelte di protocollo quando si tratta di connettività per l’automazione industriale, nonostante l’Ethernet fisica sia così prevalente. A volte sono vincolati dalle reti fisiche o dai protocolli digitali compatibili con i dispositivi selezionati. Tuttavia, le moderne architetture per le reti a livello di impianto richiedono che qualsiasi comunicazione sia sicura, contestualizzata e orientata agli oggetti.

Esattamente queste caratteristiche sono integrate nell’OPC UA. Le disposizioni di sicurezza seguono concetti IT collaudati. La contestualizzazione è la chiave per trasportare i dati OT grezzi a molti diversi sistemi IT/OT di livello superiore con una cornice di informazioni di supporto. L’orientamento agli oggetti promuove la coerenza, l’efficienza e la compatibilità con i più recenti linguaggi di programmazione. Insieme, questi vantaggi rendono l’OPC UA il protocollo di comunicazione ideale per l’automazione industriale.

*Nota sull’autore: Vibhoosh Gupta è un leader di portafoglio per la business unit delle soluzioni di automazione delle macchine di Emerson e gestisce il suo portafoglio di sistemi di controllo, interfacce operatore, PC industriali e prodotti software e hardware IOT industriali per l’automazione industriale.