Fabbrica 4.0: un esempio reale

Non una simulazione, ma una Fabbrica 4.0 reale che ha visto 11 aziende coinvolte nella produzione “vera” di una valvola a sfera. Cuore dell’impianto è la consolle di controllo in grado di monitorare parametri di produzione e stato di ogni singola stazione di lavoro.

È un esempio importante non solo dal punto di vista tecnologico, ma anche di quanto possiamo e sappiamo creare valore grazie alla collaborazione: un esempio di italianità che può e sa fare sistema.

di Silvia Crespi

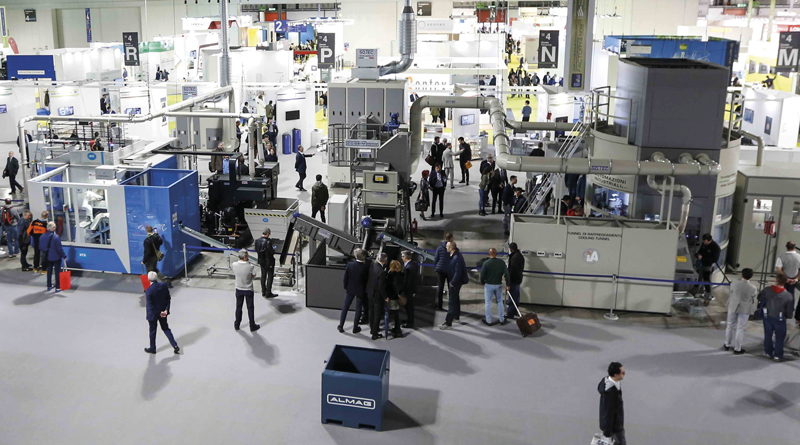

L’ultima edizione della fiera MCE ha ospitato una vera Fabbrica 4.0. Con l’iniziativa FACTORY4.NOW undici aziende, ognuna specializzata in una fase della produzione, hanno dimostrato come sia possibile lavorare in sinergia per creare valore aggiunto. I visitatori hanno visto realizzare, sotto i loro occhi, una valvola a sfera partendo dalla materia prima, una barra d’ottone.

Da una estremità della linea viene avviata la produzione della sfera, mentre dall’estremità opposta viene avviata la produzione del corpo valvola. I due componenti, il corpo valvola e la sfera, dopo le diverse lavorazioni, convergono alla postazione robotizzata di assemblaggio, controllo e collaudo, da dove viene scaricato il prodotto finito senza bisogno di alcun intervento manuale.

Tutte le macchine sono collegate e gestite in rete in un’ottica di Industria 4.0. La linea è in grado di funzionare completamente in automatico, senza presidio, se non per la presenza di un operatore qualificato alla consolle di controllo.

Il processo di produzione, fase per fase

Ecco le stazioni di lavoro in successione, da sinistra verso destra. La prima postazione, il centro di lavoro CN Flexiball dell’azienda Sala, produce la sfera, cioè l’elemento che garantisce la tenuta della valvola. Dopo l’alimentazione della barra, lo spezzone viene tagliato e sottoposto alle cinque fasi di lavorazione necessarie per produrre la sfera. In uscita dal centro di lavoro la sfera è già pulita e asciutta, pronta per la fase di assemblaggio alla quale viene trasferita con un robot.

Il centro di lavoro CN con quattordici assi controllati può produrre su tre turni non presidiato e può essere gestito da un centro di controllo esterno, come in questo caso. Passiamo ora all’altra estremità dell’impianto, dove viene alimentata la barra per la produzione del corpo valvola. La prima postazione è un forno a induzione di produzione FarmBrass. Qui la barra viene riscaldata e tagliata in spezzoni che vengono prelevati da un robot per raggiungere una pressa a controllo numerico dell’azienda Automazioni Industriali, dove vengono forgiati. Il corpo valvola forgiato passa attraverso un tunnel di raffreddamento (di produzione della stessa azienda) all’uscita del quale viene avviato alla stazione di sabbiatura/pallinatura di Cogeim. A questo punto il corpo valvola, grazie a un sistema di visione, viene orientato e avviato a un transfer a tavola rotante ad asse orizzontale (BTB Transfer) che ne esegue la lavorazione completa. Da qui viene scaricato automaticamente su un nastro per raggiungere la postazione di lavaggio/asciugatura della società Eurofimet, all’uscita della quale il pezzo è pronto per la stazione di assemblaggio. La stazione di assemblaggio e collaudo, di produzione Felp, ha il compito di assemblare corpo valvola e sfera e di eseguire tutti i necessari test di verifica. L’assemblaggio viene eseguito in tre fasi: assemblaggio meccanico, collaudo e fase di finitura dove il prodotto viene completato con gli accessori, codice di identificazione, controlli e così via. La postazione di assemblaggio ha il compito di certificare la qualità del prodotto finito, anche in termini di sicurezza, un elemento fondamentale per questa tipologia dei componente. Le valvola completa e collaudata è stata prodotta in fiera con una cadenza di un pezzo ogni 4 secondi.

La consolle di controllo, vero cuore della fabbrica 4.0

La console di controllo è il vero cuore della linea. Da qui viene avviato e controllato l’intero processo produttivo. Tramite i vari monitor è possibile tenere sotto controllo in tempo reale lo stato e i parametri di ogni singola macchina, controllando così l’intero processo produttivo da un unico punto. A XPLAB è stato affidato il compito di realizzare questo “Supervisore Generale”. Paolo Lozzi, il titolare, ha commentato: “Questa Fabbrica 4.0 è l’implementazione reale del concetto 4.0. Tutte le macchine sono in rete e collegate a un centro di controllo. Un sinottico in 3D permette all’operatore di avere una visione sintetica e immediata dello stato dell’impianto.

Le tecnologie in gioco sono molto avanzate, a partire dai linguaggi di programmazione utilizzati, PowerBerry in primo luogo, che ha permesso di sviluppare gli applicativi per diversi tipi di schede. Il tutto viene riverberato attraverso il server di FACTORY 4.NOW sull’app sviluppata ad hoc. Durante l’evento fieristico chiunque poteva collegarsi con l’app e visualizzare lo stato in tempo reale delle macchine e sapere quando veniva avviato un ciclo di produzione.

Il progetto ha comportato, a livello tecnico, uno sforzo importante… Senza gli strumenti software adatti, sarebbe stata una vera follia. La collaborazione con i singoli produttori è stata fondamentale. FACTORY4.NOW è un esempio importante non solo dal punto di vista tecnologico ma anche di quanto possiamo creare valore grazie alla collaborazione. Il valore di ogni singola macchina viene, infatti, moltiplicato… Un esempio di come gli italiani possono e sanno fare sistema”.

Una fabbrica 4.0 a impatto zero

L’intera linea è a impatto zero dal punto di vista ambientale. È dotata di un impianto di filtrazione a coalescenza per le nebbie oleose generate della pressa di forgiatura realizzato dall’azienda Sotec. “È una tecnologia che abbiamo introdotto nello specifico per il settore dello stampaggio dell’ottone – ha affermato il titolare. Oggi abbiamo centinaia di impianti sia in Italia che all’estero. In questo caso è stata inserita una candela a coalescenza brevettata in grado di aumentare l’efficienza di filtrazione nel caso di presse automatiche ad alta lubrificazione per grosse produzioni, come nel caso della pressa di questa linea”.

In conclusione…

“La linea è stata allestita a livello esemplificativo per la fiera – ha affermato Gianfranco Sala, Managing Director di Sala Srl, l’azienda produttrice del centro di lavoro Flexiball -. In realtà abbiamo già attirato notevole interesse soprattutto da parte degli operatori stranieri per la linea completa chiavi in mano. Ovviamente siamo disponibili a esaminare le richieste e ad adattare le caratteristiche della singola macchina per realizzare sia una linea completa, sia una linea parziale in base alle esigenze. Le sinergie ci sono, le abbiamo testate e questa è la cosa più importante.

“Malgrado il coinvolgimento di un numero elevato di aziende, ognuna con caratteristiche proprie – ha concluso Carlo Lonini, Presidente di Felp, l’azienda produttrice della stazione di assemblaggio – il risultato è stato più facile da ottenere del previsto. La carta vincente è stata proprio la volontà di collaborare. Dopo diversi mesi di lavoro di preparazione, l’intera linea è stata allestita in meno di una settimana”.