Gestione smart dei consumi dell’aria

Produzione, gestione e utilizzo dell’aria compressa sono attività che hanno un impatto significativo sui processi e sui relativi consumi. Con il sistema serie AMS (Air Management System) SMC offre i vantaggi della digitalizzazione al settore della pneumatica: il sistema consente di monitorare la macchina, rilevare i potenziali problemi in anticipo e ridurre il più possibile i consumi.

di Elena Magistretti

Aprendo il documento Technical Report ISO/TR 22165, che tratta dei miglioramenti in termini di efficienza energetica per gli impianti pneumatici, e scorrendone l’introduzione troviamo questa frase: “Solo se la macchina è adattata in modo ottimale alle esigenze, il concetto energetico sviluppato per essa può funzionare”. Cosa significa adattarla in modo ottimale? Al di là di una progettazione volta a creare coerenza tra produttività e consumi, cosa di per sé non scontata, sono tre gli aspetti da considerare.

Prima di tutto il concetto di digitalizzazione, ovvero la raccolta dati nel tempo per analizzare il comportamento della singola macchina e compararlo con macchinari simili. Oggi se ne parla molto, ma lo stato attuale del parco macchine è ancora lontano dalla piena digitalizzazione.

Il secondo aspetto è la Condition Base Maintenance (CBM), ciò che aiuta l’efficienza funzionale. Solo registrando le condizioni ottimali di funzionamento di un macchinario, anche dal punto di vista pneumatico, è possibile stabilire una sorta di “impronta digitale” della macchina e rilevarne prontamente le derive.

Infine, il macchinario deve essere svolgere la propria funzione in maniera sostenibile ed energeticamente efficiente, consumando solo lo stretto necessario e quando richiesto.

Soddisfatti tre aspetti: digitalizzazione, CBM e sostenibilità

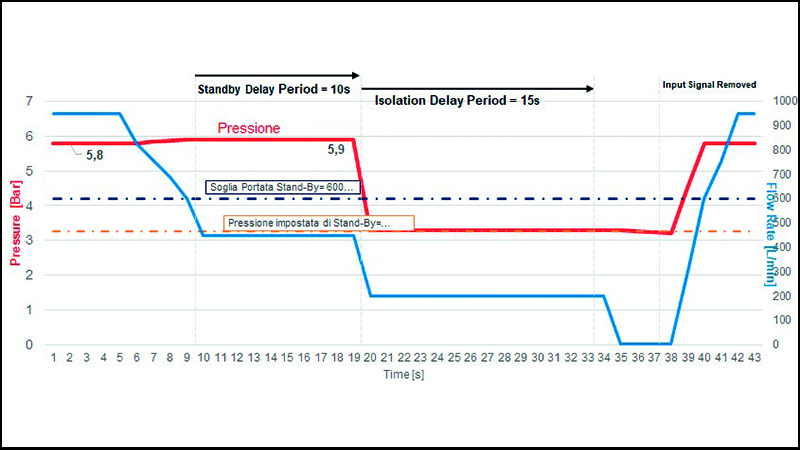

Il sistema SMC denominato Air Management System (AMS) risponde a tutte queste istanze. Dal punto di vista dei primi due aspetti, digitalizzazione e CBM, il sistema raccoglie informazioni relative a pressione, temperatura, flusso istantaneo, consumo, fermate del macchinario, deriva delle perdite d’aria e trasmette il tutto al computer di stabilimento predisposto alla raccolta e analisi dei dati. L’invio avviene mediante protocollo Ethernet-IP, protocollo Profinet oppure tramite protocollo aperto OPC-UA. Il cuore del sistema, denominato Hub, viene connesso via cavo Ethernet e può fare da collettore per altri dieci Hub. Il display del dispositivo permette di visualizzare in tempo reale alcuni parametri fondamentali. Ogni Hub incorpora una porta IO-link supplementare per la connessione di un ulteriore dispositivo che disponga di questo protocollo di comunicazione. Per quanto riguarda il risparmio energetico, con conseguente riduzione della CO2 emessa, il sistema è in grado di riconoscere, in base alla personalizzazione dei parametri, se la macchina si è fermata per un qualsivoglia evento inatteso. Dopo un tempo stabilito dall’ingegneria di processo, l’AMS pone in stand-by il macchinario riducendo la pressione a un valore impostato, permettendo così un risparmio di energia. Bisogna ricordare che esiste una diretta correlazione tra livello di pressione e valore di consumo. Trascorso un ulteriore tempo, anch’esso impostabile, il sistema può isolare il macchinario fino al successivo riavvio.

Un sistema agile, facilmente personalizzabile

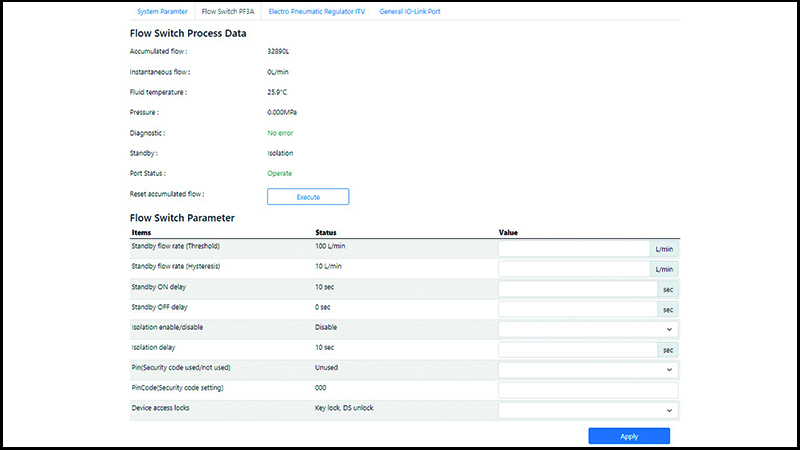

È possibile programmare il sistema via funzione Web Server: collegandosi al dispositivo con un notebook sarà possibile impostare la soglia e il delay con cui mandare il macchinario in stand-by e poi eventualmente isolarlo del tutto dalla rete pneumatica. Questa modalità rende davvero semplice per un gestore di produzione personalizzare il funzionamento del macchinario e abbattere i consumi. La programmazione dei parametri fondamentali può essere fatta anche dal tastierino presente sul prodotto, per cui il responsabile produzione è sempre in grado di variare le impostazioni in modo semplice. Programmando l’AMS con questa metodologia non è necessario modificare il programma PLC della macchina, addirittura una macchina con logica a relè potrebbe essere resa “smart” dal punto di vista dei consumi e della sostenibilità.

Rendere smart un parco macchine esistente

Il sistema va implementato in ingresso al macchinario o all’applicazione che si intende controllare.

Un aspetto interessante, specialmente presso un sito produttivo con parco macchine esistente, è la disponibilità dell’unità dotata di intelligenza in due versioni: Hub “base” o Hub “remote”. Il base va collegato al computer di supervisione tramite un cavo Ethernet, ma lo stesso Hub base può raccogliere i segnali di dieci moduli Hub remote via connessione wireless, con un raggio di azione fino a cento metri. Le informazioni di undici macchine – o addirittura ventidue se si sfrutta la porta IO-link supplementare – possono essere raccolte da un solo punto fisico di collegamento, con notevoli vantaggi in termini di facilità di installazione e costi di stesura rete. I sistemi base e remote sono attualmente disponibili in versione: Ethernet-IP/OPC UA oppure Profinet/OPC-UA; il protocollo EtherCAT è previsto come prossimo rilascio. La connessione dei dispositivi unicamente via cavo è un’opzione disponibile. Infine, il sistema è totalmente aperto e si interfaccia con qualsiasi software di gestione energetica presente sul mercato. In questo modo fare un aggiornamento tecnologico e personalizzato di macchine esistenti diventa semplice ed economico.