Gli strumenti per una society 5.0 secondo YASKAWA

Da Industria 4.0 a Society 5.0: i³ Control è la nuova piattaforma universale e potente presentata da YASKAWA Italia. Un sistema progettato per adattarsi alle idee, ai desideri, ai metodi di lavoro e ai progetti dei clienti. Un sistema che risponde alle esigenze quotidiane senza imporre uno schema prestabilito. Ne ha parlato nel dettaglio Italo Holguin Scacco, Responsabile Tecnico di YASKAWA Italia, durante il suo intervento agli Smart Manufacturing Days, approfondendone il funzionamento e le sue possibili applicazioni nel mondo manifatturiero.

La digitalizzazione sta ponendo diverse sfide e, allo stesso tempo, molte opportunità nel mondo dell’automazione industriale. Come vi ponete in questo scenario? Stiamo arrivando a una Society 5.0?

Il nostro obiettivo è proprio quello di arrivare a una Society 5.0; è una sfida molto interessante, e dobbiamo cercare di attuarla attraverso le nostre tecnologie. Oggi siamo interessati da un fortissimo rinascimento digitale, non è una cosa semplice perché l’Industria 4.0 e la società dell’informazione così come la conosciamo ha preso una deriva pericolosa creando un paradosso: l’uomo con il suo intelletto e la sua immaginazione è in continua progettazione del futuro e di quello che sarà senza mai raggiungerlo, la tecnologia che abbiamo creato finora è fine a sé stessa. Nella society 5.0, invece, è sempre l’uomo al centro della tecnologia e della fabbrica. YASKAWA ha pensato di inserirsi in questa sfida con il suo solito approccio olistico, cioè tenendo in considerazione non solo una parte specifica, ma l’interezza del sistema.

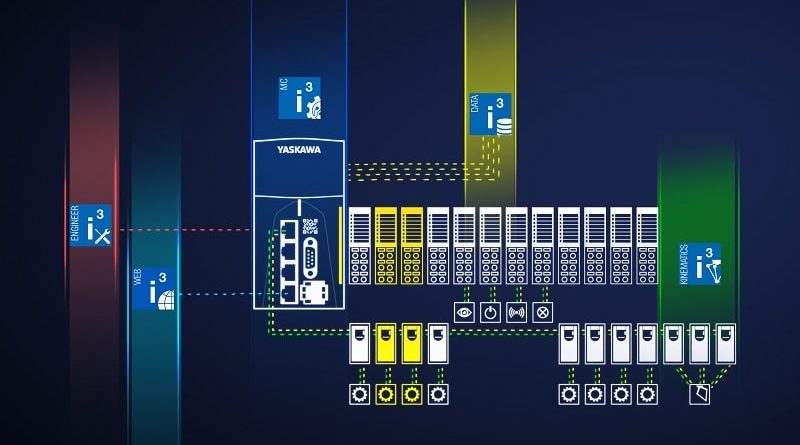

Circa cinque anni fa, infatti, abbiamo creato la piattaforma i3 Mechatronics, che unisce la meccatronica con i big data. Questa soluzione porta ai clienti ciò che YASKAWA ha sempre fatto sulle proprie linee di produzione, quindi non è un concetto nuovo creato ad hoc, ma un prodotto che noi usiamo nel nostro quotidiano e va nella direzione di Society 5.0. Partiamo dalla classica linea di automazione (componenti e robot, oltre che gli umani che li fanno funzionare) e abbiamo aggiunto un layer di digital data management, quindi a livello della fabbrica un processo di raccolta dati in real time per analisi e monitoraggio per la manutenzione preventiva e predittiva, modalità nota come “Edge computing”. È perciò naturale aumentare il livello di interazione esportando questa mole di dati verso un layer remoto, che consente di cercare modelli occulti e di fare analisi di questi dati raggiungendo questo nuovo livello di integrazione tra l’automazione di fabbrica classica e l’IT. Successivamente si avrà un feedback di questa elaborazione verso la linea di montaggio. La soluzione software YASKAWA Cockpit, che utilizziamo nelle nostre linee di montaggio, ha la capacità di esportare i dati verso l’esterno. È qui che si diventa davvero 5.0: prendere il feedback che arriva dall’analisi locale e remota e reimmetterlo nella linea di produzione per efficientarla ancora di più. Abbiamo creato un’ulteriore evoluzione di questo approccio olistico, attraverso il nostro nuovo ecosistema per l’automazione chiamato i3 Control.

Voglio concentrarmi in particolare proprio su i³ Control, la vostra piattaforma di controllo all-inclusive. Può spiegarci come funziona e quali sono le sue peculiarità?

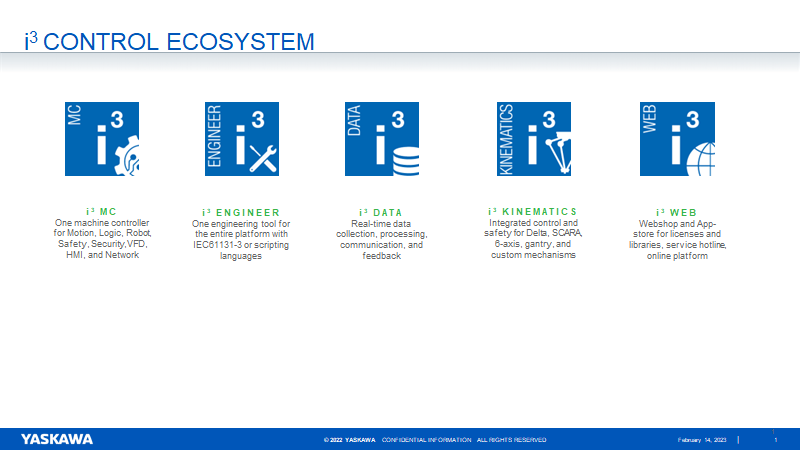

i3 Control è una piattaforma in grado di soddisfare le necessità di chi è nel mondo del manufacturing a tutti i livelli in quanto modulare e aperta. Si tratta di un vero ecosistema composto da 5 pilastri. Il più importante è il “livello hardware” ovvero il machine controller di nuova generazione. I pilastri rimanenti sono l’ambiente di sviluppo, il modulo per la gestione dati in modalità IIoT, il modulo di Cinematica Robotica e infine un modulo di Web Management per compiti amministrative e non.

Il cuore di questa piattaforma è il microprocessore Triton di YASKAWA: si tratta di un chip scalabile multi-core, in grado di gestire tutto quello che serve per quanto riguarda l’automazione (anche per ambiti non tipici), quindi movimento, logica, robotica, sicurezza, security, eccetera. Il modulo i3 ENGINEER, quello che riguarda la parte di sviluppo, per esempio, non solo è in grado di eseguire tutte le task necessarie, ma è dotato di sicurezza integrata via FSoE, una funzionalità vitale per le odierne applicazioni. Inoltre, permette la possibilità di collaborazione, ciò significa che più persone possono lavorare simultaneamente a uno stesso progetto. Il modulo i3 KINEMATICS, invece, è legato alla cinematica e alla robotica: abbiamo voluto portare le nostre ampie conoscenze in questo campo su una piattaforma aperta, rendendo di conseguenza i robot scalabili e facili da integrare. Tra i punti di forza di questo nuovo ecosistema, quindi, troviamo: scalabilità, modularità e la customizzazione dell’hardware a seconda delle esigenze dell’utente. L’utente tra l’altro, attraverso il modulo i3 WEB ha la possibilità di scaricare e configurare applicazioni, oltre che acquistare licenze. Abbiamo notato che l’automazione classica sta integrando in sé il modus operandi dei social media, per esempio attraverso l’utilizzo di app o la programmazione aperta.

La piattaforma i3 Control impiega un sistema operativo Linux real-time, cosa che permette di evitare dipendenze e creare una community che possa dare il proprio contributo. Si tratta, dunque, di una soluzione completa di automazione, che racchiude in un solo tool ciò che serve per la programmazione e la gestione. i3 Control integra tutto quello che serve nell’automazione intelligente, perché è un ecosistema che dà la possibilità di raccogliere e analizzare dati sia livello locale che remoto, e assicura supporto nativo all’Industrial IoT (IIoT) senza fare ricorso a dispositivi aggiuntivi.

Qual è la vostra proposta per l’Advanced Manufacturing? Sarà disponibile anche sulla nuova piattaforma i³ Control?

Questa piattaforma sarà disponibile tra le proposte di Yaskawa per l’Advanced Manufacturing. L’automazione, oggi, consente di avere un ibrido tra un classico PLC e un controllo numerico: in YASKAWA approcciamo questa “ibridazione” attraverso l’interfaccia Compass, che consente di interfacciare la parte di manufacturing con quella di controllo lasciando all’utente la possibilità di personalizzare l’interfaccia e di gestire i dati, le macchine e le diverse tecnologie.

Una cosa che abbiamo intenzione di fare è arrivare alla versione Compass 2.0, dove sfrutteremo la capacità di esportare i dati in layer remoto per incrementare la potenza di calcolo, e di conseguenza sgravare il controllore.

Oltre a i³ Control, cosa sta bollendo nella pentola di YASKAWA per quanto riguarda lo Smart Manufacturing? In particolare, quali proposte avete per le PMI?

Abbiamo introdotto la nuova famiglia di servoazionamenti Σ-X, con lo scopo di concorrere verso l’implementazione di Industry 4.0 e society 5.0: si tratta, infatti, di una soluzione per la transizione digitale che rimette l’uomo al centro. Con questa nuova serie abbiamo incrementato le prestazioni e la potenza di calcolo, ma soprattutto la capacità di raccolta dati a livello servo. I dati vengono prodotti a livello di fabbrica, cioè nel livello più basso, soprattutto quelli che servono ad analizzare l’andamento della linea e ricavare modelli di manutenzione predittiva e preventiva, per poi avere un feedback per migliorare il processo.

Per la raccolta dati che avviene a livello servo abbiamo introdotto la possibilità di collegare una rete di sensori in parallelo all’encoder motore: il vantaggio, soprattutto per le piccole-medie imprese, è il risparmio nella gestione dei sensori perché vengono veicolati attraverso il servosistema. Il servosistema è una soluzione real-time, quindi i dati raccolti sono intrinsecamente correlati alla base tempo del drive e quindi al processo, possono essere elaborati a livello drive con potenti algoritmi di tipo analitico, successivamente questa elaborazione può essere instradata verso l’esterno, che sia il controllore o il Cloud, per analisi ulteriori ovviamente con base tempi molto più blande. In sostanza, Yaskawa vuole dare un contributo effettivo per la digitalizzazione, quindi far diventare il servo un nodo di raccolta dati che possano essere utilizzati per analisi successive. A livello servo, è possibile settare dei pattern di raccolta dati e rilevamento di certe condizioni, quindi tutti quegli elementi che possono indicarci lo stato della macchina o innescare un fenomeno anomalo. Utilizzare questo sistema è molto più semplice che spiegarlo, in quanto è stato studiato in modo che l’utilizzatore finale sia autonomo nella programmazione. La scelta della X nel nome del drive Sigma X, sta a indicare il suo spiccato effetto “moltiplicatore” come acceleratore della trasformazione digitale.