Il revamping parte dall’idraulica

Per il rinnovamento del processo di coniatura interno, Aresi Power Tools ha scelto soluzioni che garantissero non solo un miglioramento di performance, ma anche capaci di portare una netta riduzione dei consumi energetici. Per questo motivo ha iniziato una partnership con Bosch Rexroth che si è concretizzata nell’installazione della centrale idraulica CytroBox.

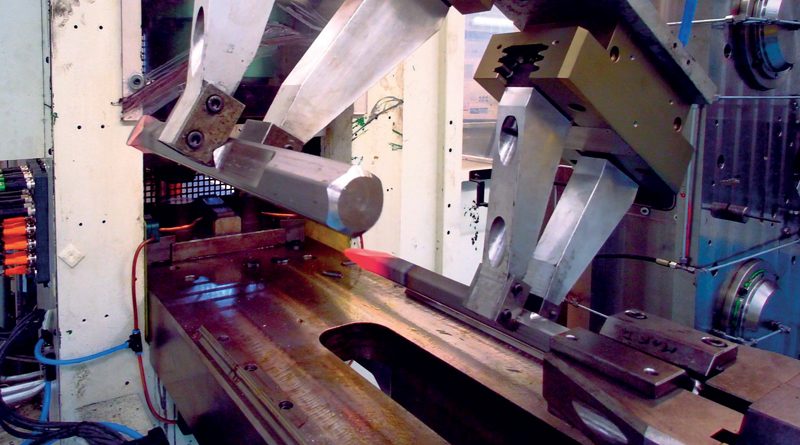

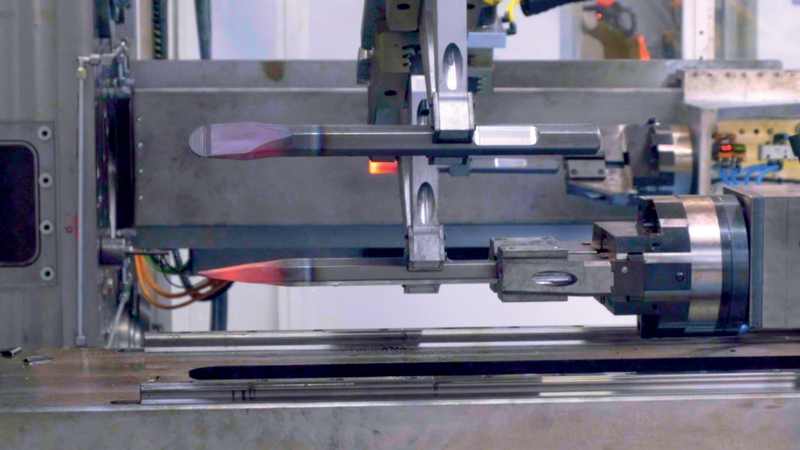

Innovazione di prodotto e qualità delle performance sono storicamente i punti di forza di Aresi S.p.A., azienda del gruppo Bosch Power Tool specializzata nella produzione di scalpelli da demolizione per martelli elettrici con sede a Brembate (BG). “Il prodotto Aresi ha questi punti di forza – spiega Cristian Falchetti, plant manager Aresi S.p.A. – anche grazie alla scelta aziendale di mantenere il controllo del know-how dei processi produttivi più complessi: realizziamo infatti internamente tutti gli stampi per forgiatura e numerose delle isole di produzione che utilizziamo”. Nata anche per rispondere a un’esigenza concreta, “siamo un settore di nicchia e sono pochissimi i costruttori di impianti specializzati in queste lavorazioni” conferma Falchetti, questa strategia è diventata un pilastro della competitività di Aresi S.p.A. “Nello stabilimento di Brembate realizziamo tutto il ciclo produttivo – prosegue Falchetti – partendo da spezzoni di barre in acciaio e spedendo scalpelli imballati in tutto il mondo. Per rimanere competitivi è indispensabile poter contare quindi su processi produttivi che siano veloci per abbattere i costi e flessibili per adattarci alle continue fluttuazioni di un mercato estremamente variabile. Per questo investiamo importanti risorse per progettare e innovare il nostro reparto produttivo”. Il più recente di questi progetti di innovazione, il revamping di una linea di produzione con macchina coniatrice integrata, ha segnato anche l’inizio della partnership con Bosch Rexroth per la gestione dell’idraulica e dell’automazione. “Come Aresi S.p.A. – spiega Fabio Berzi, responsabile parte tecnica – avevamo la necessità di rinnovare il processo di coniatura, in particolare la gestione della parte idraulica, affrancandoci dalla competenza dei fornitori locali per fare un passo avanti in termini di precisione, prevedibilità e produttività (per gestione degli scarti e tempi cicli più bassi), compattezza dell’impianto ma anche di risparmio energetico e rispondere così alla sempre maggiore richiesta di competitività e efficienza che arriva dal mercato. Abbiamo quindi puntato su Bosch Rexroth che ci ha fornito non solo supporto nella gestione idraulica, ma anche una soluzione integrata che comprendesse anche l’automazione (drive, plc, controlli, pannelli operatori) in modo da avere una macchina ancora più precisa”. Per capire però meglio come sia stata innovata questa macchina è opportuno presentarla più nel dettaglio: la linea di Aresi S.p.A. oggetto dell’attività di revamping si inserisce nel processo di forgiatura, realizza cioè la punta dello scalpello tramite un processo di deformazione a caldo. La barra viene riscaldata, percossa da macchine martellatrici che danno la forma per poi – in alcuni casi – venire processata dalla coniatrice per la rimozione del materiale in eccesso.

L’innovazione e l’integrazione sono al centro del progetto

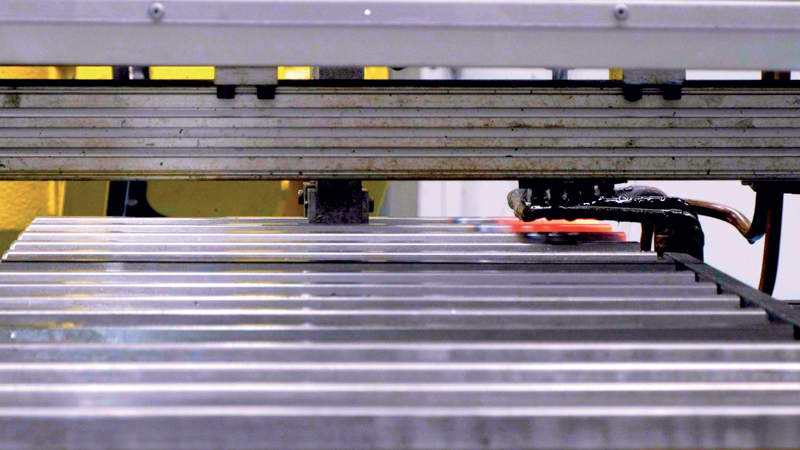

In questo progetto la gestione dell’idraulica aveva un ruolo fondamentale viste le esigenze di Aresi S.p.A. “La sfida lanciata da Aresi S.p.A. non era semplice – racconta Paolo Boccacci di Bosch Rexroth – perché gli aspetti da gestire erano tanti e non banali: primo fra tutti quello delle forze in gioco, per riuscire a deformare lo scalpello era richiesta una performance importante come tonnellate da generare, ma al contempo era necessario un elevato controllo degli assi per garantire la precisione di posizionamento. In più, la soluzione scelta doveva garantire un importante risparmio energetico rispetto a una centrale oleodinamica standard. Proprio durante la fase di progettazione ci siamo accorti che la centrale idraulica CytroBox di Bosch Rexroth avesse tutte queste caratteristiche e fosse quindi la soluzione ideale per questo progetto”. Oggi è CytroBox a gestire tutta l’idraulica del processo di coniatura in Aresi S.p.A., dalla chiusura della morsa idraulica fino allo spostamento del cilindro idraulico sempre garantendo massima affidabilità e con consumi dimezzati rispetto a centraline tradizionali. “Un altro elemento per noi molto importante – prosegue Fabio Berzi – è quello relativo alle dimensioni della centrale idraulica Bosch Rexroth: grazie alla sua compattezza, CytroBox ha reso facile il posizionamento di questa isola di coniatura all’interno del lay-out dello stabilimento”. Un altro vantaggio garantito da CytroBox è il volume d’olio impiegato: circa un terzo rispetto a quello richiesto da centrali standard. “Questa caratteristica – spiega Boccacci di Bosch Rexroth – ha un impatto ambientale minore in caso di sversamenti e incidenti, ma ha anche un valore finanziario importante visto che la riduzione dei consumi d’olio si traduce in un ritorno economico immediato”. Importante sottolineare anche il valore di aver scelto una soluzione 100% Bosch Rexroth per l’intera linea: dal pannello integratore fino a CytroConnect, il sistema di monitoraggio della centrale idraulica, passando per il plc e per la sensoristica preinstallata. “Questa integrazione – spiega Boccacci – si traduce in un dialogo ancora più approfondito tra CytroBox e il plc, consentendo il monitoraggio continuo anche in remoto dello stato di salute della centrale oleodinamica”.

Una collaborazione che proseguirà con nuovi progetti di revamping

Concluso con soddisfazione il progetto di revamping della linea di coniatura, la macchina è ora impegnata in produzione, in Aresi S.p.A. hanno intenzione di proseguire con questa partnership.” È stata una collaborazione istruttiva per tutti – spiega Cristian Falchetti, plant manager Aresi S.p.A. – siamo migliorati nella gestione di idraulica e dei controlli anche grazie alla possibilità di collaborare in modo aperto e franco con i tecnici Bosch Rexroth. È stata un’esperienza importante per una realtà come la nostra che, ricordiamo, non è quella di costruttori di macchine”. “Abbiamo diversi progetti che coinvolgeranno Bosch Rexroth su più fronti – conferma Fabio Berzi, responsabile parte tecnica – e probabilmente il primo vedrà l’impiego come centrale idraulica di CytroPac, il cugino minore di CytroBox, per il revamping di una macchina di elettro ricalcatura”. Non è casuale il coinvolgimento delle soluzioni di idraulica di Bosch Rexroth in questo tipo di progetti. “Il revamping è un’opportunità molto importante per la diffusione di CytroBox – ci conferma Paolo Boccacci – perché ci permette di proporre agli end-user delle soluzioni altamente tecnologiche la cui installazione in sostituzioni di precedenti tecnologie è semplicissima. Ciò è possibile grazie ad alcune delle caratteristiche distintive della famiglia di prodotti Cytro: la compattezza, la sensoristica pre-installata a bordo e l’essere funzionale a portare l’end user nella nuova era dell’Industria 4.0 in modo veloce e semplice”.