Il ruolo della metrologia ottica nella produzione degli ingranaggi

Nella produzione di ingranaggi per i veicoli elettrici, è vitale essere in grado di determinare accuratamente, rapidamente e facilmente le caratteristiche della qualità superficiale. Il portfolio di soluzioni ottiche senza contatto di ZYGO soddisfa questi requisiti. La metrologia ottica è un metodo di ispezione estremamente versatile e svolge un ruolo essenziale nella verifica della qualità dell’ingranaggio e nella realizzazione dell’intento progettuale: è una tecnologia senza contatto, non distruttiva, veloce, altamente sensibile e con una risoluzione e una precisione molto elevate.

Non solo i veicoli elettrici (EV) sono sempre più diffusi sulle strade, ma la maggior parte dei costruttori automobilistici stanno annunciando che gli EV finiranno per dominare il loro portafoglio prodotti. Nel passaggio dalla combustione interna (IC) all’elettrico, il numero di componenti della trasmissione diminuisce drasticamente… e i restanti componenti che si trovano nelle auto di tutti i tipi diventeranno sempre più critici per il funzionamento e la longevità del veicolo. Oggetto di questo articolo sono i componenti dell’ingranaggio necessari per convertire l’alta coppia dai motori elettrici ai giri/min della ruota. Due fattori del funzionamento del veicolo sono legati a questi nuovi pacchi di ingranaggi per le auto elettriche: l’efficienza, e il rumore generato. Per attrarre i consumatori, i veicoli elettrici dovranno raggiungere un chilometraggio simile a quello delle loro controparti a combustione interna. Per raggiungere questo obiettivo saranno necessari ingranaggi con una struttura (texture) della superficiale più bassa, dove l’attrito superficiale è ridotto, aumentando così l’autonomia complessiva del veicolo. In secondo luogo, il “suono” del motore a combustione interna in genere mascherava il rumore della trasmissione. Tuttavia, con il passaggio ai motori elettrici, il rumore della trasmissione potrebbe diventare di nuovo prominente qualora non venissero adottati nuovi metodi e processi di produzione. In virtù dei recenti sviluppi nel manufacturing e delle specifiche sempre più severe sugli ingranaggi EV, la metrologia di precisione può giocare un ruolo fondamentale. Il lavoro di ricerca che ZYGO sta portando avanti con i suoi partner dell’industria automobilistica, come la Ford Motor Company per citarne solo uno, ha contribuito ai progressi in questo campo e ha portato allo sviluppo di un metodo affidabile per la misurazione e il monitoraggio di queste superfici, in conformità con specifiche ancora più stringenti e controlli qualità ancora più rigorosi.

La produzione di ingranaggi di precisione

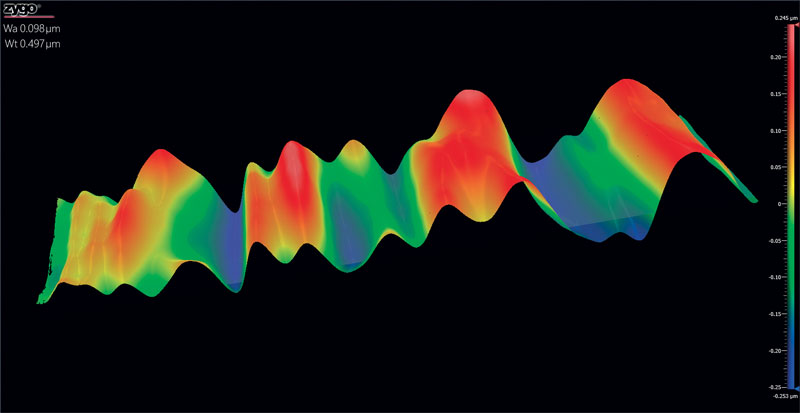

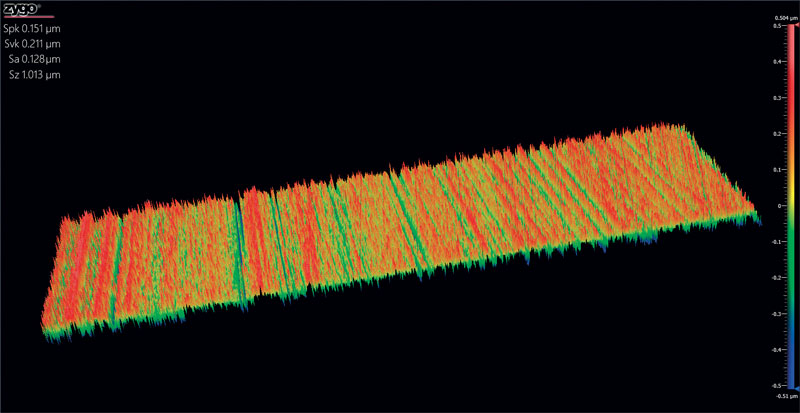

La progettazione e la fabbricazione di ingranaggi possono prendere molte strade, portando i progettisti a valutare diversi metodi per soddisfare requisiti stringenti in termini di struttura e ondulazione della superficie, e volumi di produzione elevati. A seconda del metodo di produzione, per fabbricare con precisione i denti dell’ingranaggio nella forma e struttura del fianco richieste, occorre raggiungere una sorta di compromesso. Ma quando lo si raggiunge, con tecniche specifiche si possono produrre grandi volumi di ingranaggi raggiungendo la forma e la struttura superficiale richieste. Uno di questi metodi è la rettifica in continuo che utilizza mole a gambo filettato, che rimangono in costante contatto con la struttura del dente dell’ingranaggio (vedi figura 1). Questo metodo si è rivelato vincente per produrre la struttura essenziale dell’ingranaggio e le specifiche di ondulazione allo scopo di migliorare l’interazione del dente dell’ingranaggio riducendo, nello stesso tempo, il rumore.

Il ruolo della metrologia di precisione

Per garantire che le superfici degli ingranaggi siano ottimizzate, è essenziale utilizzare strumenti di metrologia per analizzare, capire e caratterizzare. Poiché questi ingranaggi hanno in genere un alto valore intrinseco, è sicuramente preferibile utilizzare soluzioni di metrologia non a contatto, per non rischiare di danneggiare gli ingranaggi lavorati. Man mano che le superfici degli ingranaggi diventano più lisce, le tecnologie di misura contatto saranno sempre meno indicate poiché potrebbero provocare rigature sulla superficie o semplicemente non raggiungere i punti difficili da raggiungere. Questo è il motivo per cui i costruttori, tra cui Ford, sono sempre più interessati ai profilometri ottici senza contatto 3D di ZYGO.

Il cuore delle soluzioni di metrologia ottica di ZYGO è l’interferometria a scansione di coerenza (CSI), che utilizza obiettivi di microscopi ottici specializzati che forniscono l’immagine e l’ingrandimento di una superficie e ne misurano la topografia 3D. La profilatura CSI è interamente senza contatto e, in contrasto con altre tecniche di topografia 3D basate su microscopio, ha il vantaggio che la risoluzione in altezza della misurazione è coerente in tutti gli ingrandimenti, sia che l’ingrandimento sia 1x o 100x: si tratta di un’opportunità unica per i sistemi basati su CSI, poiché la forma e le dimensioni dell’ingranaggio possono restringere la selezione degli obiettivi in grado di accedere all’area di interesse.

Con altre tecnologie, l’uso di un obiettivo a lunga distanza di lavoro può limitare la risoluzione verticale della misurazione. Gli obiettivi sviluppati internamente da ZYGO non perdono né la risoluzione verticale né la precisione della misurazione. Questo è stato solo uno dei molti fattori che hanno spinto Ford a scegliere il prodotto ZYGO Nexview™ per la loro linea di ingranaggi EV. Altre considerazioni comprendevano l’estrema stabilità della misurazione, la facilità di accesso all’area di misurazione, così come l’assortimento di obiettivi per soddisfare le esigenze di misurazione sul posto.

I vantaggi dello stitching sul campo

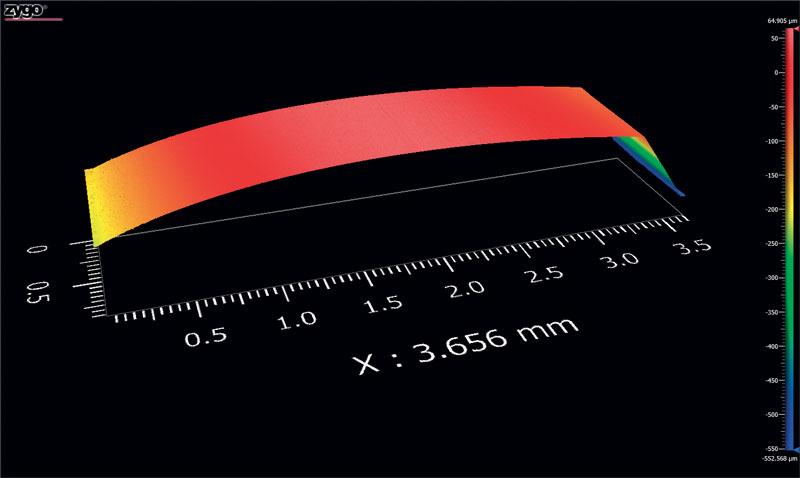

Un altro elemento chiave delle soluzioni ZYGO è lo stitching. Assimilabile alla fotografia panoramica, consente di impostare la misurazione catturando più aree rispetto a campo dell’obiettivo. Ciò genera una matrice di misurazioni sovrapposte che, quando vengono acquisite, vengono “cucite” insieme per formare un’immagine molto più estesa di quella realizzabile dall’obiettivo. Nella misurazione degli ingranaggi, il vantaggio è la possibilità di acquisire la struttura superficiale lungo il fianco di un ingranaggio, o da bordo a bordo, attraversando l’intera forma. Va sottolineata la capacità di eseguire queste misurazioni su superfici non piane, per esempio su quelle a forma di ipoide. Programmando le posizioni di inizio e fine della sequenza di misurazione, l’utente può rimisurare un ingranaggio ipoide con un’alta precisione continua grazie agli algoritmi di stitching proprietari di ZYGO. Abbinando i metodi di stitching e misurazione con gli obiettivo a lunga e lunghissima distanza di lavoro di ZYGO, La combinazione dei metodi di cucitura e di misurazione con gli obiettivi a lunga e lunghissima distanza di lavoro di ZYGO, il software user-friendly e lo scripting Python, ai clienti viene offerta una soluzione completa per misurare molti tipi di ingranaggi diversi. ZYGO lavora al fianco dei costruttori di EV, consentendo la misurazione rapida, efficiente, accurata e ripetibile delle nuove generazioni di ingranaggi super lucidi.

Nota sull’autore: Mike Schmidt è Market Development Manager presso Zygo Corporation.