Il ruolo di Machine Learning e Digital Twin nella trasformazione digitale

Come possono tecnologie abilitanti quali il Digital Twin e il Machine Learning contribuire alla trasformazione digitale di un’impresa? Con Altair abbiamo esplorato le potenzialità di queste tecnologie e illustrato le soluzioni, modulari e scalari, con le quali l’azienda va incontro anche alle esigenze delle piccole e medie imprese nei domini più trasversali.

di Silvia Crespi

Gli interventi che hanno arricchito l’agenda degli Smart Manufacturing Days, la “tre-giorni” digitale organizzata da InMotion con la collaborazione di FEDERTEC, hanno esplorato soluzioni e tecnologie per la Fabbrica Digitale, soffermandosi sull’industria del presente e l’industria del futuro. Con Altair, nella persona del Vice President Business Development Data Analytics, Rocco Cappiello, abbiamo parlato di due tra le tecnologie più affascinanti, Machine Learning e Digital Twin, e di come possono contribuire alla trasformazione digitale dell’impresa.

InMotion: Innanzitutto, perché Altair è coinvolta in queste tematiche?

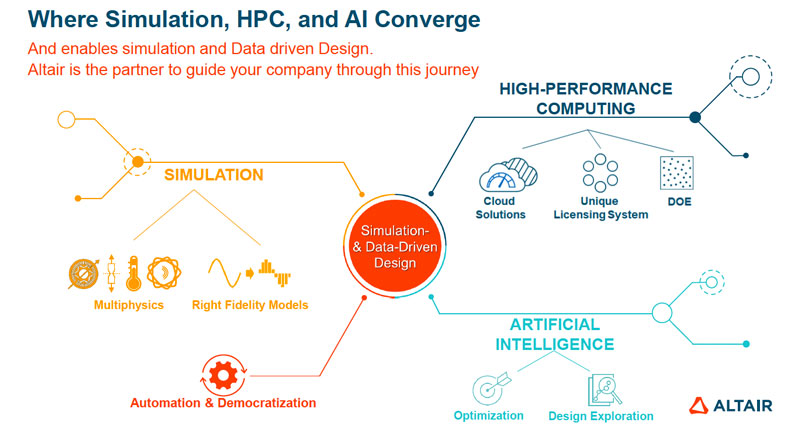

Rocco Cappiello: Altair Engineering sviluppa software di simulazione e metodologie a supporto dello sviluppo prodotto, in termini sia di tecnologia, sia di applicazione, rivolgendosi alle aziende in qualunque settore operino. Oggi è una multinazionale presente in 25 paesi con 86 uffici. La sede italiana è a Torino. La capacità di supportare i clienti nello sviluppo prodotto ci mette in una posizione di “punto di convergenza” tra diversi piani: il primo è la conoscenza dei settori dove viene utilizzata la simulazione per lo sviluppo prodotto (automotive, aerospace, elettronica, agricoltura per citarne solo alcuni, ma i settori sono davvero trasversali); il secondo piano è la capacità di utilizzo dei tool di simulazione (mi riferisco allo sviluppo sia di componenti, che di macchine di produzione) e delle fisiche che li supportano. Il terzo, infine, coinvolge AI e Machine Learning; una capacità, quest’ultima, che si è resa sempre più disponibile negli ultimi anni consentendo di gestire casi applicativi complessi. Negli ultimi anni le barriere si sono sicuramente abbassate, rendendo più abbordabili processi che apparivano estremamente complessi fino a pochi ani fa. Da un lato vi è la mole crescente di dati resi disponibili dai device installati sulle macchine, generati sempre più velocemente, fino a raggiungere valori inimmaginabili fino a pochi anni fa (il che rischia di creare addirittura un problema di sovrabbondanza); dall’altro lato la capacità di estrarre valore da tali dati, ed è qui che le tecnologie di Machine Learning hanno un ruolo importante. La convergenza di queste capacità è importante non solo dal punto di vista dell’analisi della performance, ma anche da quello dell’estrapolazione di conoscenze che possono essere sfruttate a ritroso, nell’ingegneria del manufacturing. Connotare correttamente il Digital Twin è importante: è un approccio che connette la vista fisica con la vista ‘misurata’; questo avviene non soltanto durante il collaudo del prodotto/macchina, ma anche nella fase di progettazione del prototipo. Anche in questo caso è possibile estrapolare conoscenze da confrontare con le performance impostate nel processo di ingegneria in un’ottica di ottimizzazione e miglioramento: una doppia valenza, quindi (fase di deployment e fase di verifica). Questo approccio apporta valore poiché consente di ridurre i tempi di sviluppo e genera allo stesso tempo maggiori conoscenze dalla parte fisica, utili proprio per ri-alimentare l’ingegneria.

InMotion: La riduzione del time-to-market è sicuramente uno dei temi più ‘attraenti’ in questo momento. Come lo sperimentate nelle applicazioni con i vostri clienti?

Rocco Cappiello: Lo sperimentiamo sempre, ma soprattutto nel caso di prodotti/macchine particolarmente complessi. Nella fase di testing, sia sul prototipo, sia sul prodotto reale, ci confrontiamo con scenari molto più complessi rispetto al ciclo di funzionamento reale. Se queste informazioni, più ricche rispetto a quelle ipotizzate durante lo sviluppo, vengono sfruttate “a ritroso”, potrò disporre di una maggiore varietà/combinazioni di missioni d’uso di cui le conseguenti validazioni potranno tenere conto. Quindi, in sintesi: tempi di sviluppo ridotti e copertura delle missioni d’uso più efficace. Ma la riduzione dei tempi di sviluppo e del time-to-market non è il solo beneficio; ottengo infatti anche una riduzione dei costi; la fase di verifica, infatti, può essere indirizzata solo sui punti cruciali, con minor dispendio di energia e risorse, anche in termini di manutenzione. Per concludere, al fine di ridurre il costo totale del prodotto, è il mix dei due approcci, virtuale e fisico, a essere vincente.

InMotion: Come è composta la clientela di Altair dal punto di vista dimensionale? Il Digital Twin è solo per le large companies?

Rocco Cappiello: Molte aziende ormai considerano il digital twin come un asset fondamentale nel processo di sviluppo. Occorre però abilitarlo nelle applicazioni. Ecco perché la conoscenza del dominio del prodotto/macchina è fondamentale. La conoscenza delle fisiche che stanno a monte, la complessità dell’acquisizione dei dati, la capacità di estrarre valore dai dati stessi e inserirli in un flusso chiuso è ciò che porta il reale vantaggio. Tra nostri oltre 13.000 clienti vi sono aziende di dimensioni decisamente variabili, ma il tessuto delle PMI, tipicamente italiano, è senz’altro un elemento portante. Parlando di machine learning e AI, non possiamo non citare la figura del Data Scientist, un profilo sempre più importante e richiesto, ma non è imperativo che questa tipologia di risorsa sia presente fisicamente all’interno dell’azienda poiché queste tecnologie sono ormai diffuse anche nelle aziende medio-piccole. Prendiamo per esempio i mondi CAD e CAE. Nel tempo abbiamo assistito al trasferimento di alcune delle capacità dal CAE al CAD,” democratizzandole” e portandole verso il disegnatore/progettista. Anche per Machine Learning e AI possiamo parlare di un’operazione simile. La richiesta di profili necessari per gestire i dati è talmente alta da non poter essere soddisfatta dall’offerta da un lato, e dalle risorse finanziarie dall’altro. Sono quindi le tecnologie stesse ad abbassare la barriera d’ingresso, rendendole disponibili anche ad aziende di dimensioni più piccole.

InMotion: I tanti progetti che Altair ha completato hanno alimentato la vostra expertise su questi temi. C’è qualche caso applicativo in particolare che può citare come esempio?

Rocco Cappiello: Il Digital Twin ‘parla’ proprio attraverso esempi applicativi. Tra i tanti progetti portati a termine, tengo a citarne alcuni in particolare, legati al tema della complessità. È il caso di Cimbali, produttore di macchine per il caffè. Si tratta, infatti, di macchine estremamente complesse dal punto di vista delle fisiche. Ogniqualvolta queste macchine erogano il servizio, inviano segnali alla piattaforma IoT, consentendo così di ottenere informazioni sulla frequenza di utilizzo, lo stato, gli interventi di manutenzione e così via, nel funzionamento reale. In modo virtuale è stato invece simulato il processo tenendo conto di tutte le fisiche. Abbiamo testato virtualmente ogni componente dal punto di vista delle prestazioni, dei consumi, la possibile sostituzione con altri… Questo approccio ha permesso al cliente di modellare una piattaforma nell’ottica di estrarre conoscenze che sono state poi sfruttate nello sviluppo della nuova macchina, con tempi di sviluppo notevolmente più brevi.

Un altro case study interessante che voglio citare è nel campo dello stampaggio della lamiera. Si tratta di una PMI che opera in campo automotive. In questo caso l’obiettivo del Digital Twin era l’ottimizzazione dei tempi di manutenzione degli stampi: monitorare le condizioni di stampaggio e la conseguente qualità del prodotto finito, in modo da abilitare una manutenzione di tipo predittivo. Anche in questo caso dalla simulazione sono state estratte conoscenze che hanno permesso di pianificare le necessarie azioni correttive.

InMotion: Quali sono i tool sviluppati da Altair e da quale è consigliabile partire per implementare processi di Smart Manufacturing?

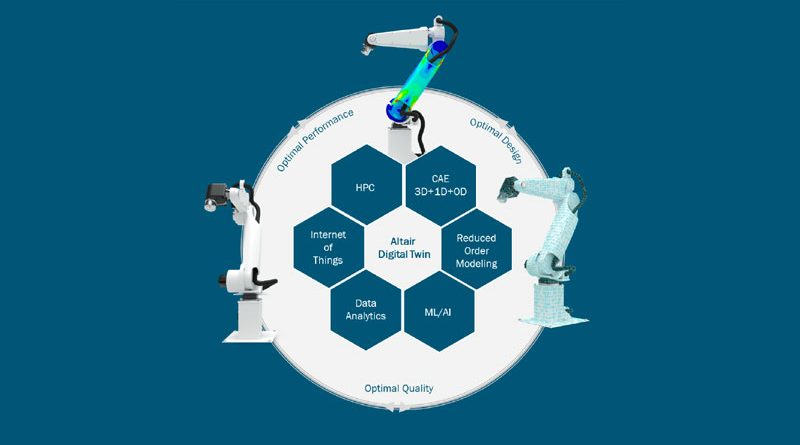

Rocco Cappiello: Altair dispone di tre piattaforme dedicate, rispettivamente, all’acquisizione dati, al machine learning e alla visualizzazione dei dashboard in real-time. L’insieme di queste tecnologie rende possibile l’applicazione del Digital Twin. Il tutto può essere implementato in modo scalare. Dietro ognuna di queste piattaforme vi sono insiemi di prodotti Altair, oltre naturalmente alla nostra expertise, fondamentale per mettere in atto i progetti. Grazie a questa modalità, e al servizio di consulenza che offriamo, anche aziende medie o medio piccole possono accedere a questo modello di business.

Il portafoglio di tool che siamo in grado di offrire, dimostra la complessità dell’approccio Digital Twin, ma splittando tale complessità nelle sue componenti, la sua implementazione diventa molto più abbordabile, in termini sia di tempi che di costi. Avendo in mente il disegno completo, posso implementare un tassello per volta, ottenendo già una serie di vantaggi in termini di conoscenza estrapolata dai dati, capacità di estrarre una modalità predittiva, conoscenza delle variabili che ottimizzano la performance, o ancora la detection di anomalie per prevenire costosi fermi macchina, forse uno dei vantaggi principali del Digital Twin.

InMotion: Per concludere, Altair è una multinazionale presente in diversi mercati e settori. Quali sono i vantaggi per i clienti?

Rocco Cappiello: Come multinazionale, riusciamo a raccogliere l’expertise in vari domini per trasferirla dove ci è utile, mettendola a disposizione, per esempio, di una PMI italiana. Siamo così diventati multi settoriali e multi mercato, grazie alla possibilità di alimentare i processi di innovazione del cliente da tante prospettive diverse.