Industria 4.0: il mercato accelera

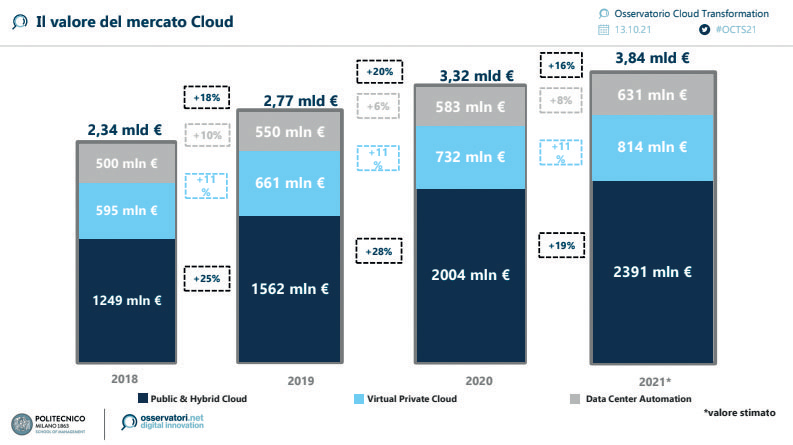

Trainato dagli investimenti in Cloud Manufacturing (+25-30%) e Advanced Automation (+15-20%) nel 2021 il mercato dell’industria 4.0 accelera rispetto al 2020 e, secondo le previsioni, dovrebbe superare i 4.5 miliardi di euro (+12,5% rispetto all’anno precedente). È quanto emerge dall’Osservatorio Transizione Industria 4.0 della School of Management del Politecnico di Milano presentata il mese scorso durante un convegno on-line.

Il mercato italiano dell’Industria 4.0 nel 2020 ha raggiunto un valore di 4,1 miliardi di euro, con una crescita dell’8%, trainata soprattutto dalle tecnologie IT, che rappresentano l’85% della spesa contro il 15% delle OT (Operational Technologies). Gli investimenti delle imprese manifatturiere si concentrano prevalentemente in progetti di connettività e acquisizione di dati (Industrial Internet of Things) e negli Industrial Analytics. Il resto della spesa in soluzioni 4.0 si suddivide fra Cloud Manufacturing, servizi di consulenza e formazione, Advanced Automation, Additive Manufacturing e Advanced Human Machine Interface. Sebbene inferiore rispetto alle previsioni formulate nel 2019, la crescita del mercato è stata ugualmente molto positiva. Le previsioni per il 2021 indicano un’ulteriore accelerazione della spesa, a un tasso compreso fra +12% e +15%, superando i 4,5 miliardi di euro, spinta in particolare da Cloud Manufacturing (+25-30%), Advanced Automation (+15-20%) e Advanced HMI (+12-18%). Sono i risultati della ricerca dell’Osservatorio Transizione Industria 4.0 della School of Management del Politecnico di Milano, presentata lo scorso ottobre durante un convegno online dal titolo “L’Industria 4.0 in un mondo che cambia”.

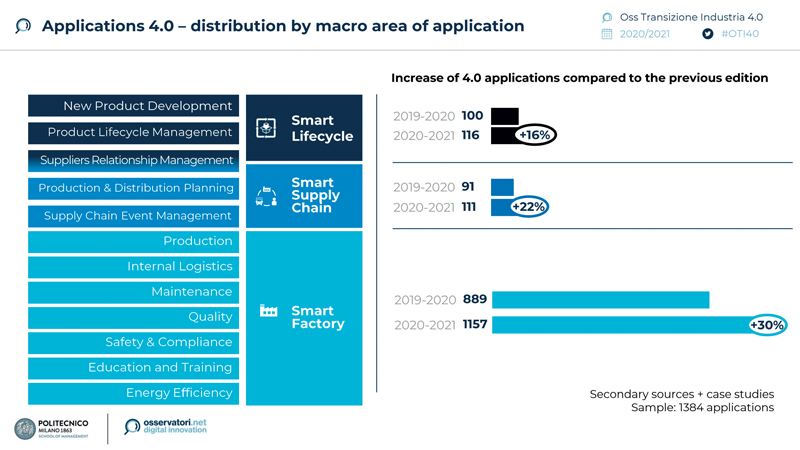

Oltre 1.400 applicazioni di Industria 4.0 utilizzate dalle imprese manifatturiere

Sono state circa 1.400 le applicazioni di Industria 4.0 utilizzate dalle imprese manifatturiere. Le più diffuse sono le soluzioni di Industrial IoT, spesso combinate con algoritmi di Analytics e Intelligenza Artificiale. Seguono le tecnologie Advanced HMI, come i wearable e le interfacce uomo-macchina per acquisire e veicolare dati in formato visuale, vocale e tattile; Advanced Automation , cioè i sistemi di produzione automatizzati come i robot collaborativi; Industrial Analytics, le applicazioni più in crescita (200, +39%), focalizzate sulla previsione delle prestazioni degli assetti industriali e dei processi produttivi; quindi le applicazioni di Cloud Manufacturing, utilizzate soprattutto per il monitoraggio e la diagnostica degli impianti industriali da remoto; Additive Manufacturing, nota anche come Stampa 3D e diffusa principalmente nei settori automotive e aerospaziale. Secondo Marco Taisch, Responsabile scientifico dell’Osservatorio Transizione Industria 4.0 “le iniziative più semplici sono ormai collaudate con almeno un progetto attivato nel 75% delle imprese manifatturiere mentre, per avviare progetti di digitalizzazione pervasivi, multi-tecnologici e basati sul cloud e su reti innovative, sarà necessaria una visione di lungo termine, il coraggio di sperimentare nuove applicazioni per le nuove sfide che si sono venute a creare e un forte investimento nelle competenze 4.0”. “Il 2020 ha spinto le aziende a ripensare il modo in cui vengono gestite le operations – ha commentato Giovanni Miragliotta, Direttore dell’Osservatorio Transizione Industria 4.0 -. La trasformazione di modelli di business verso la digitalizzazione ha cambiato l’approccio con cui il valore viene trasmesso al cliente: remotizzazione, flessibilità e servitizzazione (cioè il concetto di prodotto come servizio) diventano gli elementi chiave nella gestione dell’impresa digitale. Il tema di resilienza della supply chain è ormai strategico per poter mantenere e possibilmente aumentare la produttività delle aziende e la capacità di adattare la loro offerta alle sfide e alle richieste del mercato post-pandemia”.

Il Piano Nazionale Transizione 4.0: le aziende sono informate

Le opportunità offerte dal Piano Nazionale Transizione 4.0 sono ben conosciute dalle aziende manifatturiere: l’83% delle 175 grandi imprese e PMI intervistate dall’Osservatorio conosce il credito d’imposta per gli investimenti in beni strumentali, il 55% quello per ricerca, sviluppo e innovazione e il 52% quello per la formazione. Le aziende auspicano che sia affiancato da altre forme di incentivo per accompagnare la crescita del mercato. Nei prossimi sei mesi le esigenze più sentite sono sgravi fiscali sugli operatori di fabbrica per abbassare il costo del lavoro e gli incentivi per l’assunzione di personale, mentre nei prossimi due anni le aziende vorrebbero soprattutto il rilancio di forme di iper e super ammortamento su beni strumentali (acquisto, revamping e accessori), e nuovi incentivi per investimenti in beni immateriali (software e piattaforme per la system integration).

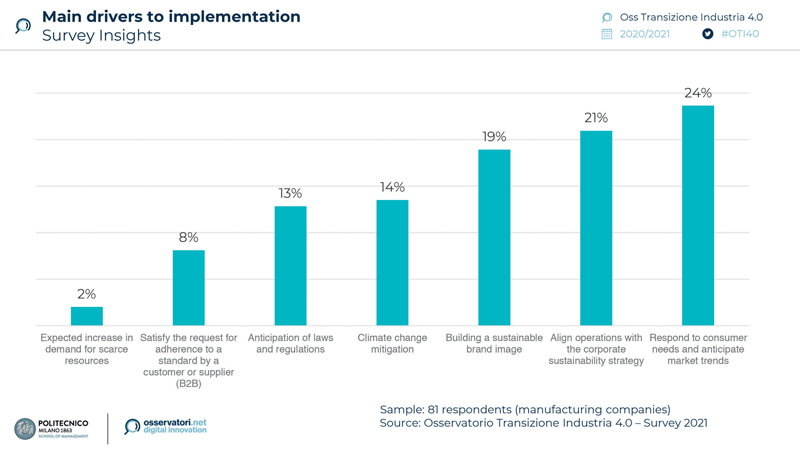

Le tecnologie 4.0 per la sostenibilità

Le imprese manifatturiere stanno acquisendo sempre maggiore consapevolezza anche in tema sostenibilità. Le aree più interessate dall’impiego delle Smart Technologies per la sostenibilità, invece, sono il monitoraggio dei consumi nella gestione delle operations, e la gestione della fine vita del prodotto. Le aziende monitorano soprattutto indicatori relativi agli scarti di processo, come rifiuti ed emissioni inquinanti, consumo di acqua, materiali ed energia lungo le diverse fasi del processo produttivo, ma un quarto delle aziende intervistate non misura ancora alcun indicatore di performance relativo alla sostenibilità. Le principali barriere all’impiego del digitale per migliorare la sostenibilità sono la mancanza di cultura aziendale, la mancanza di indicatori che colleghino la performance di sostenibilità al valore di un’azienda e la difficoltà a comprendere i benefici ottenibili.

I servizi 4.0: prodotto come servizio

Se il valore legato ai servizi di consulenza operativa è in crescita, la consulenza strategica continua a trovare poco spazio. Le aziende di consulenza sembra siano riuscite a trasferire le loro attività sui canali digitali, riducendo notevolmente i possibili effetti della pandemia e aprendosi a un modello di business basato sulla fornitura di prodotti e servizi più sostenibili e di valore per il cliente (Servitization 4.0). La grande maggioranza delle imprese è abituata a utilizzare beni strumentali e software a fronte di un canone mensile o annuale, ma le opportunità offerte dalla connessione dei macchinari sono ancora poco sfruttate dalle aziende. Poche aziende utilizzano servizi informativi associati a un macchinario, come l’individuazione di guasti o malfunzionamenti, o servizi di manutenzione preventiva basati sulle condizioni della macchina; ancora meno sono quelle che utilizzano servizi per una migliore gestione energetica delle macchine e pochissime sono le aziende che hanno sviluppato soluzioni di manutenzione predittiva. Il Manufacturing-as-a-Service (MaaS), è ancora sconosciuto a due terzi delle imprese, ma inizia a diffondersi in tutto il mondo sotto forma di piattaforme digitali che portano una piccola rivoluzione nell’approvvigionamento di parti meccaniche. Solo in Europa, si contano già cinque piattaforme pienamente operative.