Efficienza e risparmio energetico nell’industria della stampa

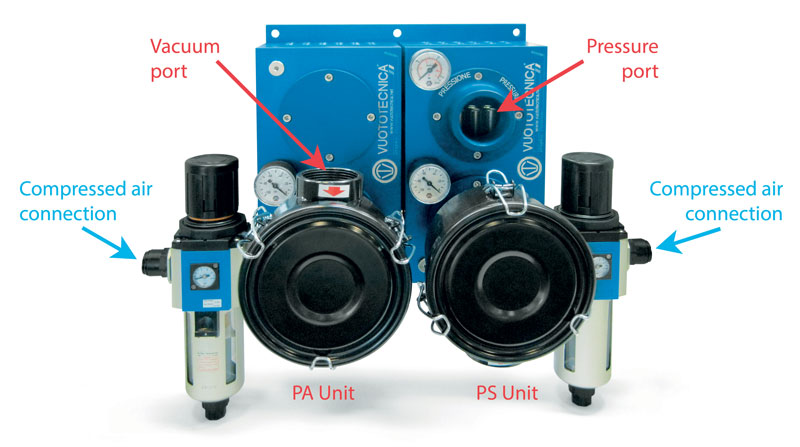

Industria della stampa e vuoto: come rendere i circuiti più efficiente e risparmiare? Vuototecnica è presente in questo settore con la famiglia di prodotti della sua Graphic Division. In particolare i suoi generatori di vuoto pneumatici multistadio PA/PS, piccoli, leggeri ed efficienti, sono in grado di assicurare un evidente risparmio energetico.

Nel settore della stampa, il vuoto viene utilizzato in diverse applicazioni. Una di queste è l’alimentazione dei fogli alle macchine da stampa offset, dall’ingresso all’uscita, in seguito alla stampa. Per separare i fogli invece è possibile utilizzare dell’aria a bassa pressione di alimentazione.

Le velocità a cui avvengono questi passaggi sono elevate, per cui è richiesto un equilibrio ottimale tra vuoto e aria insufflata: un equilibrio che va studiato e gestito. Nella maggior parte dei casi, infatti, nonostante i mettifogli presentino solo 6-8 ventose di piccolo diametro, aria e vuoto vengono generati ed esclusi da una pompa sovradimensionata, quasi sempre posizionata lontano rispetto alla macchina, e fornita con tubazioni ingombranti.

La responsabilità, in realtà, non è quasi mai del cliente finale, che si affida a fornitori abituati a costruire impianti di vuoto centralizzati, con grandi pompe poste in un solo punto dell’azienda. Questa soluzione fa sì che il flusso di portata sovradimensionato rispetto ai requisiti dell’applicazione venga comunque strozzato dai piccoli tubi che di solito alimentano le ventose. E lo stesso problema di sovradimensionamento e strozzatura si riscontra in relazione alla distribuzione della bassa pressione (max +0,6bar) che, generata dalla pompa elettrica, arriva ai piccoli ugelli che insufflano aria, utilizzati per la separazione dei fogli.

Un enorme dispendio di energia che può essere evitato

Il dispendio di energia con questo tipo di impianto diventa quindi enorme: il cliente è infatti costretto a mantenere il motore della pompa sempre alimentato e alla massima potenza, mentre i due canali (vuoto e aria) vengono parzializzati. Tramite delle valvole manuali, per il canale del vuoto viene fatta “entrare” dell’aria atmosferica nel tubo (perdita) mentre per il canale della bassa pressione essa viene fatta uscire in atmosfera (perdita).

I problemi causati dall’utilizzo di simili pompe sono evidenti. Inoltre queste perdite, soprattutto sul canale del vuoto, incrementano l’usura delle palette sullo statore interno della pompa a causa dell’attrito; qui, oltre all’ingombro e all’inefficienza, viene generata anche una maggiore usura.

Anche il periodo estivo rappresenta un problema; infatti il clima caldo può portare al surriscaldamento delle pompe e a fermi macchina e interventi di manutenzione imprevisti per gli operatori dei settori cartotecnico e della stampa. In sostanza, si tratta di un grande investimento per il cliente finale che non porta benefici in termini di efficienza. A peggiorare la situazione, le pompe così insatallate richiedono, per via delle loro dimensioni, tempi e costi d’intervento maggiori, eseguiti da personale specializzato.

Una soluzione ad hoc evita sprechi di energia, tempo e denaro

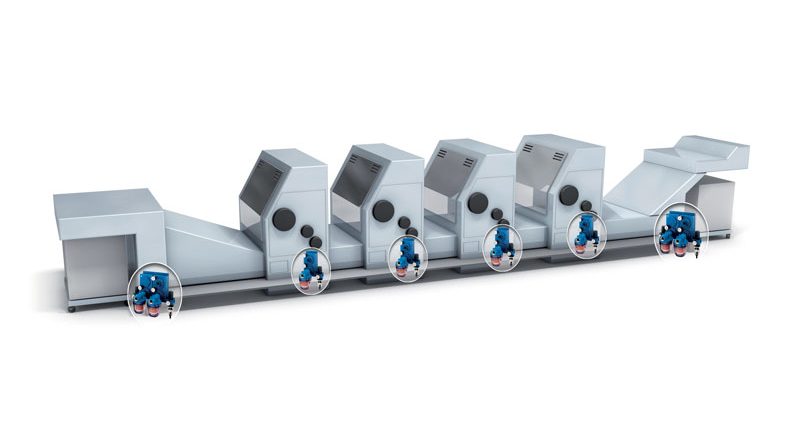

In applicazioni di questo tipo, Vuototecnica interviene in aiuto dei propri clienti, evitando sprechi di energia, tempo e denaro. La soluzione proposta prevede generatori di vuoto pneumatici multistadio PA/PS, meno ingombranti e più efficienti e dal peso ridotto, in grado di assicurare un evidente risparmio energetico. I generatori di vuoto pneumatici PA/PS permettono di regolare il grado di vuoto (o di pressione) e la portata, in funzione della pressione dell’aria di alimentazione, con l’opportunità per il cliente di gestire le pompe con valvole proporzionali per aria compressa e limitarne il consumo al minimo, in funzione della grammatura e della porosità di carta e cartoni presenti nella macchina da stampa. Inoltre le pompe sono silenziose (60-65dB) e non generano surriscaldamento. Tra i fogli da separare viene insufflata solo aria pulita, priva d’impurità, condensa o vapori d’olio. Inoltre, vengono ridotte le cariche elettrostatiche generate dall’aria calda insufflata delle pompe elettriche tradizionali. I materiali di produzione sono di ultima generazione, il che permette di diminuire il peso e gli ingombri e di consentirne l’installazione direttamente a bordo macchina, riducendo in questo modo anche la lunghezza delle tubazioni. La manutenzione consiste nella semplice pulizia dei filtri.